数控切割机传动装置的优化设计探究

黄建兰

摘 要:数控技术是工业智能化的重要标志之一,它包含微电子、计算机、信息处理、自动检测、自动控制等多种技术,具有高精度、高效率、智能化等特点。伴随着现代科技的进步,数控技术在机床控制中广泛应用,通过计算机实现对传动装置的自动控制,在制造业中应用广泛。本文对数控切割机传动装置的优化进行深入分析,来提高数控切割机的切割精度和抗干扰性能,从而提升其工作效率。

关键词:数控切割机 传动装置 优化 研究

中图分类号:TE973 文献标识码:A 文章编号:1674-098X(2020)10(a)-0052-03

Abstract: Numerical control technology is one of the important signs of industrial intelligence. It includes microelectronics, computer, information processing, automatic detection, automatic control and other technologies. It has the characteristics of high precision, high efficiency and intelligence. With the progress of modern science and technology, CNC technology is widely used in machine tool control. The automatic control of transmission device through computer is widely used in manufacturing industry. In this paper, the optimization of transmission device of CNC cutting machine is analyzed to improve the cutting accuracy and anti-interference performance of CNC cutting machine, so as to improve its working efficiency.

Key Words: CNC cutting machine; Transmission device; Optimization; Research

数控技术是工业智能化的重要标志之一,它包含微电子、计算机、信息处理、自动检测、自动控制等多种技术,具有高精度、高效率、智能化等特点。随着数字信息技术和电子技术的高速发展,工业生产已经向着智能化、电子化方向发展,智能化技术的推广应用改变了传统工业生产方式以及产品结构。尤其是在工业生产领域,一些精密仪器的生产对于零部件加工的精度和质量有着非常严格的要求,本文通过对数控切割机传动装置进行优化,根据步进电机细分倍数和脉冲量计算驱动电流,在提升设备的抗干扰性能的同时,可以有效提升数控切割机床的工作效率和切割精度。

1 数控切割机工作原理

传统工件加工是通过机床刀具相对工件的运动来完成的,而数控切割机则是采用数字控制技术对切割机床的加工进行自动控制,其工作原理是将加工零件所需要的各种操作步骤,刀架与工件之间的相对位移量编写成加工程序,然后通过传送装置将这些加工程序输入计算机中,计算机对这些信息进行编辑处理,发出指令控制机床的伺服系统,使機床自动加工所需要的工件。数控切割机的核心是计算机数控系统,主要结构包括操作面板、输入/输出装置、计算机数控装置、伺服单元、传动装置、可编程逻辑控制器以及机床本体,其组成如图1所示。

1.1 操作面板

操作面板主要面向数控机床操作人员,由控制面板、状态灯、显示器组成。数控切割机床采用集成操作面板,显示器可现实功能菜单、系统中状态、故障报警,同时控制面板可用于操作人员编制零件程序参数及其他管理操作等。

1.2 输入/输出装置

输入/输出装置是人机交互设备,包括键盘和显示器,具体是将机床程序载体上的数控代码转换成数字信号传送至数控装置,显示机械加工过程的各种参数信息,例如坐标值、报警信号。

1.3 计算机数控装置

计算机数控装置是数控切割机床的控制中心,包括微处理器CPU、存储器、局部总线、外围逻辑电路以及计算机数控装置其他组成部分联系的接口和控制软件。

1.4 伺服单元

伺服单元分为主轴伺服和进给伺服,分别控制主轴电动机和进给电动机。伺服单元接收来自计算机数控装置的指令,这些指令经变换放大后通过驱动装置转变成执行部件进给的速度、方向以及位移。

1.5 传动装置

传动装置是数控切割机床中的组成部分,包括机械、电子、电动机等各种部件,涉及强电和弱电装置。数控切割机床的运动速度、跟踪及定位精度,加工表面的质量、生产率和可靠性都取决于驱动装置的工作性能,同时驱动装置也是数控切割机床故障率最高的部分。

1.6 可编程逻辑控制器

可编程逻辑控制器(Programmable Logic Controller,PLC)是专门为工业生产所设计的数字运算操作系统,采用可编程序的存储器进行逻辑运算,并且通过数字模拟的形式输入和输出指令,控制机床设备进行自动化操作。

1.7 机床

机床本体主要指数控机床的机械部件,包括运动部件、进给运动执行部件和支承部件,還包括冷却、润滑、转位和夹紧等功能的辅助装置。

2 传动装置的优化设计

影响数控切割机床工作速度和切割精度的因素主要包括传动机构和控制系统参数等。传动装置(Transmission Device)把动力装置的动力传递给工作机构等的中间设备。在数控切割机床运行过程中,传动装置将伺服单元的输出变为机械运动,由此可见,传动装置和伺服单元起到数控切割机床传动部件间的连接作用,通过传动装置带动机床切割刀具连接轴的运动,使刀具相对于工件产生个各复杂的机械运动,加工出形状、尺寸以及精度符合要求的零部件。伴随着现代工业的发展,对于数控机床的加工精度和效率要求不断提升,因此,需要通过优化传动装置来提升切割精度,避免资源浪费。

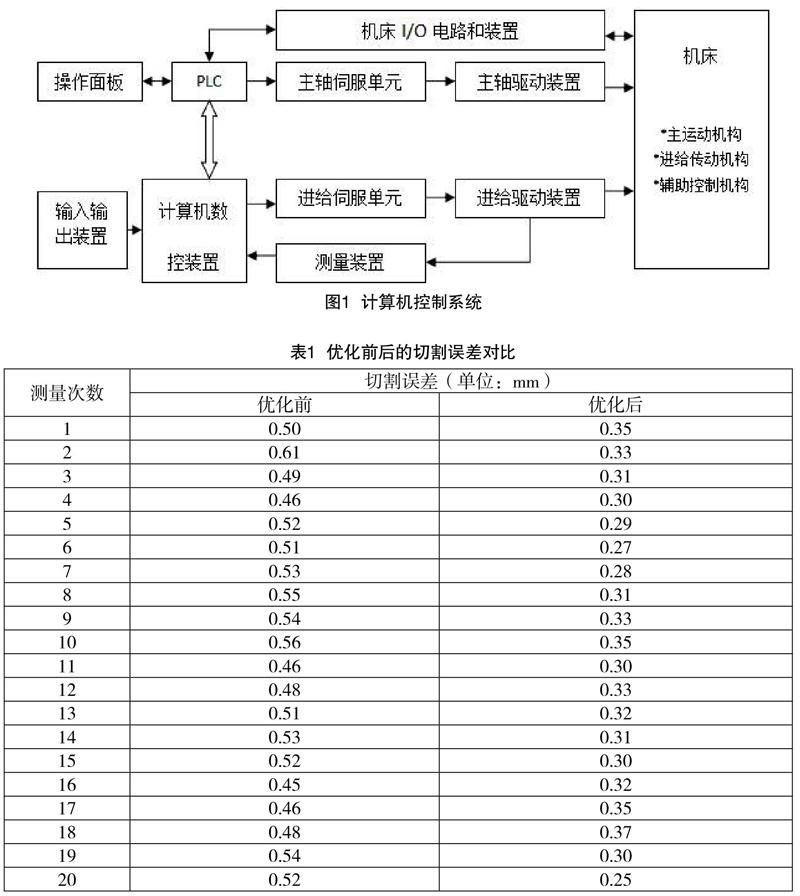

本文优化的数控切割机床的步进驱动器和步进电机采用雷赛M535和 57HS13,步进角为1.8°,静转矩为1.3N.m,额定相电流为2.8A,防雷击、抗干扰能力强。M535是细分型高性能步进驱动器,适合驱动中小型的任何两相处四相混合式步进电机。电流控制采用先进的双极性等角度恒力矩技术,每秒两万次的斩波频率。在驱动器的侧边装有一排拨码开关组,可以用来选择细分精度以及设置动态工作电流和静态工作电流。在进行零部件加工过程中可以自动完成拐角速度控制。本文针对数控切割机传动装置进行优化设计,并且通过试验验证优化效果。优化前后分别对样机进行切割精度测试,选取厚度为1.5cm钢板进行切割试验,每次切除1cm长度的钢板,然后测量误差,分别得到20组误差平均值,如表1所示。

通过数据表明优化后的数控切割机的切割精度误差可以控制在0.35mm范围内,明显低于优化前的切割精度误差。由此可见,数控切割机在机械加工中应用广泛主要是因为该设备可以加工形状复杂的零部件,并且加工精度高,现代数控技术已经具有较强的插补功能和自动编程功能,可以轻松实现对复杂零部件轮廓的编程处理,不受形状影响并且加工精度可以有效果保证。

3 结语

综上所述,数控切割机具有高智能化、高集成度等优势,在工业生产中有着非常广泛的应用前景,随着工业智能化进程的不断推进,对于制造业的工作效率和精度提出了更高的要求,本文通过对数控切割机传动装置进行优化设计,根据步进电机细分倍数及脉冲当量计算选用合适的驱动器,从而提升数控机床的切割精度,并且通过实验验证了优化后的设备切割精度可以有效控制在0.35mm左右,提升切割精度的同时还能有效提升板材利用率。

参考文献

[1] 张豹,慕利军.数控机床主轴换挡原理及故障处理[J].设备管理与维修,2017(1):50-51.

[2]孟超平.数控机床主轴系统延长件研究现状及展望[J].内蒙古科技与经济,2017(12):88-89.

[3] 张宇,霍艳超,贾庆锡,等.数控机床主轴热变形伪滞后研究[J].现代制造技术与装备,2017(7):68,91.

[4] 冯吉路,汪文津,田越.数控机床主轴系统动力学建模与频率特征分析[J].组合机床与自动化加工技术,2017(8):29-32,36.

[5] 刘世豪,张云顺,王宏睿.数控机床主轴优化设计专家系统研究[J].农业机械学报,2016,47(4):372-381.

[6] 曹沛龙.基于信息传递的数控车床机械故障根源追踪[D].长春:吉林大学,2020.

[7] 卢品岐.基于华中HNC-21TD的普通机床数控化改造[D].绵阳:西南科技大学,2019.