航空发动机安装构件和结构适航符合性验证方法

冷坤 王强 金中平 高艳蕾

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.中国航空发动机集团,北京 100080;3.中国民用航空局,中国民用航空适航审定中心,北京 100020)

0.引言

安装构件和结构的适航要求源自美国民用航空委员会(Civil Aeronautics Board,CAB)发布的CAR(Civil Aeronautics Regulation,CAR),条款原文为,“发动机安装构件和结构应具有足够的强度,当发动机安装在飞机上时,可以承受在飞机适用的CAR适航规章中描述的负载情况下的载荷”。

1964年,FAA(Federal Aviation Administration)依据CAR重新编排制定FAR(Federal Aviation Regulation)。在FAR第3修正案中,考虑到原规章仅要求当发动机安装在飞机上时,其安装构件和结构应具有“足够的”强度,以承受23部至29部中所规定的载荷。在发动机适航取证过程中,很少由发动机制造商确定在指定发动机上施加的实际载荷,发动机申请人必须根据飞机方提供的飞机性能数据和载荷要求,表明发动机安装构件强度值,作为表明发动机安装设计满足23部至29部飞机载荷要求的基础。因此,规章更改为(a)申请人必须规定发动机安装构件和相关结构的最大允许载荷;(b)发动机安装构件和相关结构必须可以承受规定的载荷且不发生破坏、故障、或永久变形。在第10修正案中,修订了33.23,区分了限制载荷和极限载荷,即形成了当前FAR 33.23条款内容,我国发动机适航规章CCAR-33.23条参照FAR第33.23条编制,后续未针对该条款进行修订[1]。

本文针对某型民用涡轴发动机扭矩管组合(主安装节),提出满足适航要求的符合性验证方法,并通过分析、计算确定限制载荷和极限载荷,在对应的载荷条件下开展试验验证。

1.CCAR33.23条款技术要求

1.1 条款技术内涵

根据《航空发动机适航规定》(CCAR-33R2)第33.23条“发动机的安装构件和结构”的要求[2],所有发动机安装构件和结构在设计过程中,应考虑多种载荷类型(如静载荷、运行最大扭矩载荷、陀螺载荷等),以及发动机失效情况(如风扇或主要转子支撑失效、卡滞、吸入单只大鸟、叶片脱落等),计算出最大允许的限制载荷和极限载荷,并通过试验、计算分析的方式,验证发动机安装构件和相关发动机结构在预期的使用限制下具有满足规定的载荷要求的承载能力,确定发动机结构完整性。

1.2 符合性方法建议

对于发动机安装构件和结构,应确定其最大允许的限制载荷和极限载荷,并通过经验证的分析或试验方法表明相关部件满足适航条款中要求的强度水平,建议的符合性方法有:(1)试验验证。考虑发动机在多种载荷条件下和失效情况下所允许承受的限制载荷和极限载荷,通过仿真分析的方法确定安装构件和结构满足设计要求,再通过试验验证安装构件和结构能够承受对应载荷条件。(2)分析方法。采用经过试验验证的计算模型或应用于相似设计的试验,该计算模型或试验结果获得适航当局认可,则可以用于验证安装构件和结构是否满足CCAR33.23条款定义的强度要求。

2.符合性验证对象

某型民用涡轴发动机的扭矩管组合(即主安装节),为筒体式静子承力构件,由扭矩管、定位销、带锁紧环的双头螺栓、定位环组成。定位销通过过盈配合安装在扭矩管上,并靠定位环实现轴向限位,定位销穿过直升机传力筒实现飞发连接定心;扭矩管上带锁紧环的双头螺栓一头通过螺纹拧入扭矩管安装边,另一头与直升机通过自锁螺母连接紧固。扭矩管后法兰与发动机附件传动机匣通过螺栓连接紧固。

对于整机而言,扭矩管组合失效会导致危害性发动机后果,为表明扭矩管组合对CCAR-33.23条款的符合性,需要通过载荷分析计算和静强度试验结合的方式进行验证,表明扭矩管组合的静强度适航符合性。

3.确定载荷并验证

3.1 计算载荷

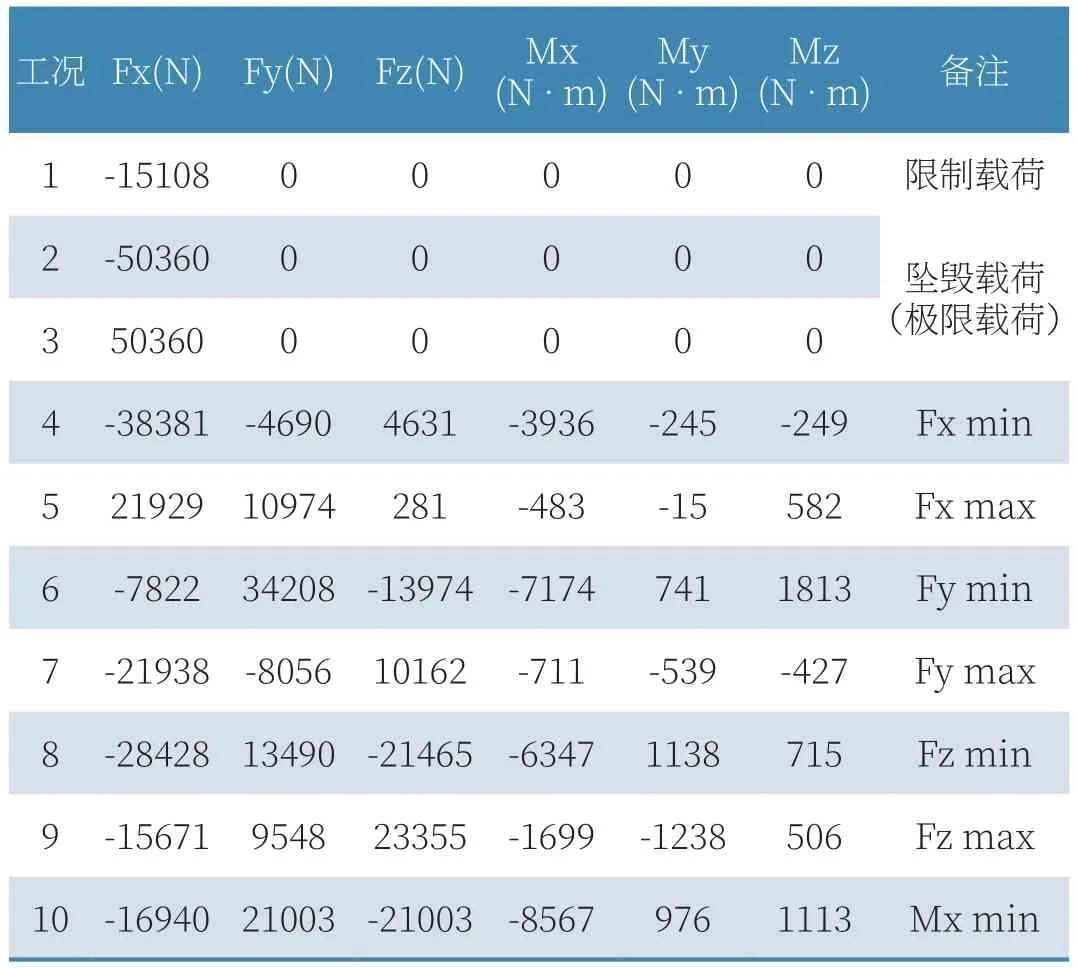

为便于计算扭矩管组合的载荷情况,以扭矩管前安装面为计算坐标系原点,X轴与燃气发生器转子组件的旋转轴平行,Y轴垂直于发动机对称平面,Z轴垂直于X轴,扭矩管前安装面的载荷见表1,其中极限状态载荷对应动力涡轮叶片脱落载荷,该载荷通过试验实测得到,由于在连续运转、陀螺力矩、瞬时运转、硬着陆以及部分极限载荷条件下承受的载荷较小,故未在表1中列出具体载荷情况。

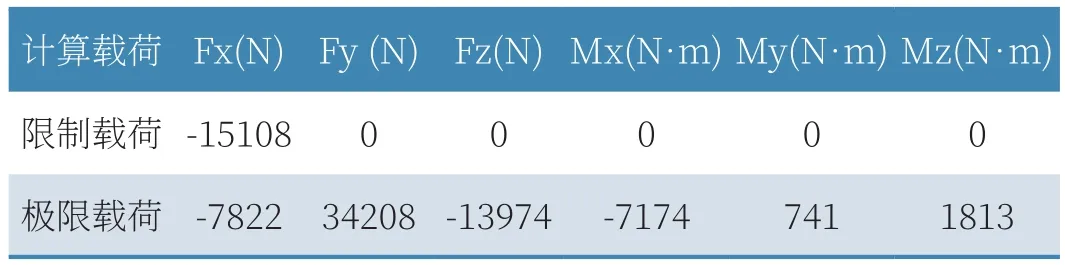

表1 扭矩管前安装面载荷

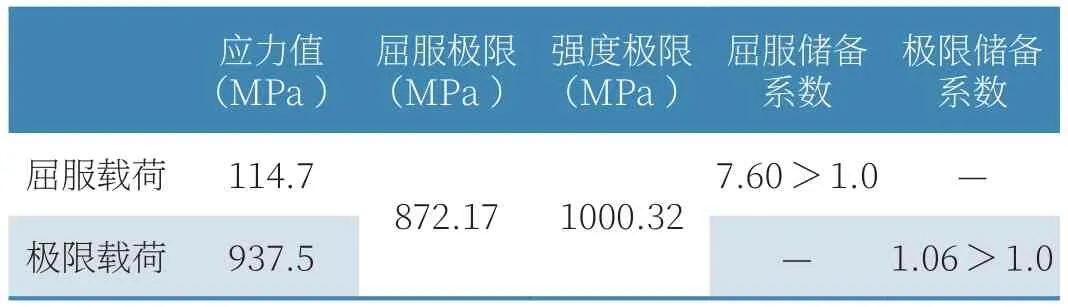

由于轴向载荷对扭矩管强度影响最大,限制载荷只进行工况1的应力分析对于坠毁载荷只进行工况2的轴向20g过载应力分析以及对叶片飞出载荷工况3~工况9应力分析。本文采用ANSYS软件进行有限元分析处理,有限元分析模型见图1;通过计算分析得出工况1限制状态下载荷最大当量应力为114.7MPa,极限状态下对应工况6应力最高、最危险,由于采用线弹性分析扭矩管组合的应力超出强度极限,进而采用弹塑性对扭矩管组合的应力进行分析,对工况6进行弹塑性分析的应力分析,最大当量应力937.5MPa。

图1 扭矩管组合有限元模式

3.2 强度校核

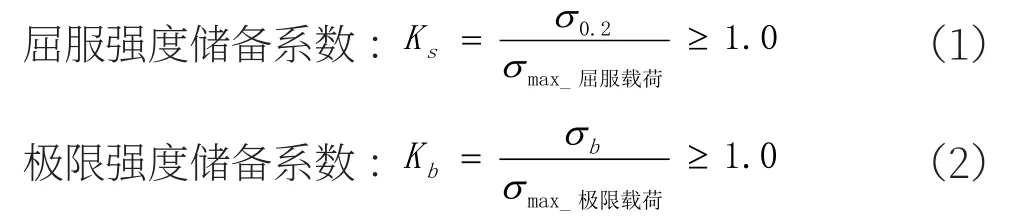

采用斯贝MK202发动机应力标准(EGD-3)[3]提供的方法,进行强度校核[4],对静子件的应力标准为:

式中:

σmax_屈服载荷—对应屈服载荷的最大当量应力,MPa;

σmax_极限载荷—对应极限载荷的最大当量应力,MPa。

根据应力标准,校核结果见表2,扭矩管组合屈服和极限储备系数满足设计要求。

表2 强度校核结果

3.3 试验验证

为验证扭矩管组合满足CCAR-33.23条的符合性,采用静强度试验的方法进行验证,试验分为两个阶段进行,第一阶段加限制状态载荷,第二阶段加极限状态载荷,试验加载载荷见表3。

表3 试验加载点的载荷

3.3.1 试验限制载荷

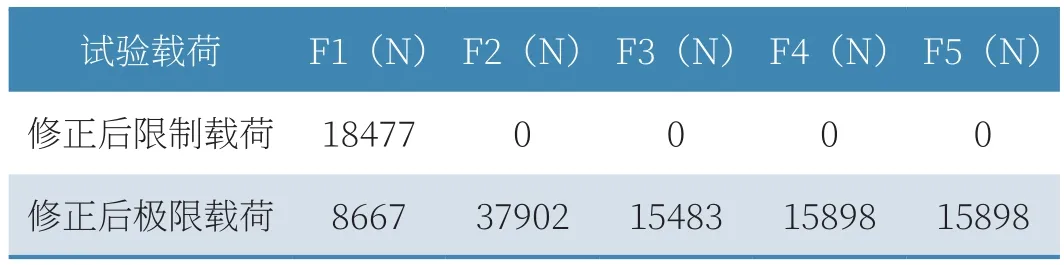

通过对扭矩管组合毛坯实测,得出其屈服强度为1064MPa,材料的最小屈服强度870MPa,考虑材料的屈服强度修正系数,修正后的施加载荷见表4。

3.3.2 试验极限载荷

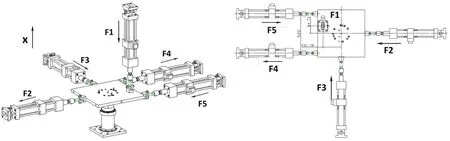

对于极限载荷,载荷方向如图2所示,F1施加载荷Fx、My、Mz,F1在Z的负方向平移Lz实现My的施加;F1在Y的正方向平移Ly实现Mz的施加;F2施加载荷Fy;F3施加载荷FZ;F4、F5施加扭矩Mx,力臂为L=0.5m;

F4=F5=Mx/L=7174/0.5=14348N

扭矩管组合毛坯实测的拉伸强度1108MPa,材料的最小拉伸强度1000MPa,考虑材料的拉伸强度修正系数后,具体施加载荷见表4。

表4 修正后试验载荷

图2 极限载荷加载方向示意图

3.3.3 扭矩管静强度试验

为监控扭矩管组合应力水平,在扭矩管组合的应力最大部位粘贴应变片,如图3所示。

图3 扭矩管组合应力测试示意图

由于适航规章及相关咨询通告未明确试验程序,本文参考以往军机静强度试验方法,从试验载荷对象的50%开展加载,逐级递增10%,每级载荷保持3s,最大载荷保载30s,在每级载荷稳定后采集应变数据,该试验方法获得中国民用航空局审查组的认可。完成限制载荷静强度试验后,未产生永久变形,完成极限载荷静强度试验后没有发生破坏,符合适航规章CCAR33.23条款的要求。

4.结论

本文针对《适航发动机适航规定》第CCAR33.23条进行了规章解析,提出了符合性验证方法,在完成载荷分析和试验验证的基础上,得出以下主要结论:(1)通过对第CCAR33.23条的修订历史、条款技术内涵进行研究,提出了满足适航条款要求的符合性验证方法;(2)符合性验证中应当确定发动机安装构件承受的最严重载荷,并通过试验验证最严重的载荷条件下安装构件不会出现结构失效等情况;(3)本文选定的试验载荷加载方法满足适航当局要求,能充分表明安装构件符合适航规章条款要求;(4)本文为安装构件和结构的适航符合性分析和试验验证提供了参考思路,为民用航空发动机适航取证工作的开展提供了重要参考依据。