2,4-二硝基苯甲醚清洁生产工艺

黄都都

(安徽节源环保科技有限公司,安徽 合肥 230088)

2,4-二硝基苯甲醚是一种重要的传统精细化工中间体,可用于染料、医药和农药等精细化工领域,我国国内产能约为20~30 kt/a。在炸药领域,由于三硝基甲苯(TNT)为熔融介质的熔铸炸药不能满足钝感弹药(IM)要求,人们一直在寻求化学性能和物理性能相适宜的替代物。2,4-二硝基苯甲醚熔点94~96 ℃,性能适宜,利用它的低感度可研制出IM应用的一类新型低感熔铸炸药,是TNT有前景的替代物[1,2]。2,4-二硝基苯甲醚最经济的合成方法是采用2,4- 二硝基氯苯进行甲氧基化,对该方法的具体实施有多种不同细节的工艺可供参考[3-5]。其中最具代表性的两种主流合成路线如图1所示,对于包夹在产品中的副产固体盐均采用水洗的方式进行处理。

目前2,4-二硝基苯甲醚的工业生产过程产生的废水中含有高浓度的氯化钠、不易生化处理的二硝基苯类化合物以及少量的甲醇,并且带有气味和颜色,污水达标处理难度大、成本高[6]。资料显示,所有以2,4-二硝基氯苯为原料进行甲氧基化的工艺均产生废水。

图1 两种主流2,4-二硝基苯甲醚合成路线

笔者通过改进生产工艺,将难处理污染物转化为易处理污染物,尽可能地降低污染物数量,提升企业产品竞争力。

1 实验部分

1.1 主要试剂与仪器

28%甲醇钠,分析纯,上海麦克林生化科技有限公司;2,4-二硝基氯苯,分析纯,江苏地浦科技股份有限公司;98%硫酸,分析纯,南京化学试剂股份有限公司。

LC-20AT岛津高效液相色谱仪,日本岛津公司(InertSustain C18色谱柱(内径4.6 mm,长度250 mm,粒度5 μm),流动相55%乙腈溶液,流速1.0 mL/min,进样量5 μL)。

1.2 实验方法

1.2.1 投料配比

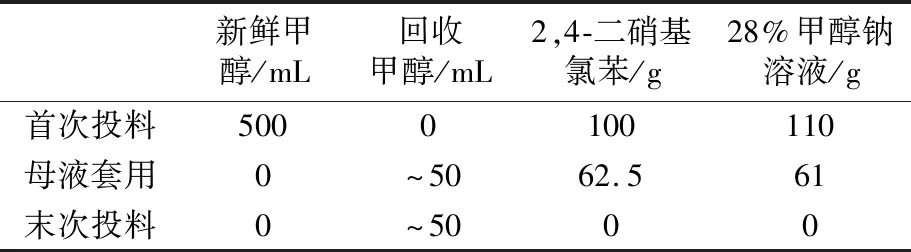

各阶段反应投料配比如表1所示。

表1 各阶段反应投料配比

1.2.2 合成工艺

1)首次投料时:500 mL新鲜甲醇投入反应瓶,搅拌下加入100 g 2,4-二硝基氯苯固体,以及110 g甲醇钠甲醇溶液(w=28%)。

母液套用时:上批次产品过滤母液、产品滤饼洗涤液和氯化钠滤饼洗涤液加入反应瓶中,用蒸馏回收甲醇补至反应液体积为500 mL,搅拌下加入62.5 g 2,4-二硝基氯苯固体,以及61.0 g甲醇钠甲醇溶液(w=28%)。

2)反应液缓慢升温至弱回流状态,一段时间后,趁热抽滤,氯化钠滤饼用25 mL×2次回收甲醇冲洗,滤液在蒸馏瓶中常压蒸出200 mL甲醇。

3)蒸馏后母液降温至0 ℃,搅拌保温1 h后,真空抽滤,过滤母液套用。

4)滤饼用30 mL×2次的0 ℃回收甲醇进行漂洗,抽滤后,用真空干燥箱,在-0.05 MPa的真空度和45 ℃下干燥,记录干燥失重。

1.2.3 母液处置

当反应母液套用至一定次数后,主要杂质2,4-二硝基苯酚的富集将影响产品纯度,必须进行回收处置。

1)最后批次的过滤母液倒入蒸馏瓶中,常压蒸至体积约为200 mL。

2)在搅拌条件下,将w(硫酸水溶液)=2.5%滴入浓缩后的母液中,至pH=6~6.5。

3)继续常压升温,当中和后母液温度升至95 ℃,甲醇蒸馏结束。

4)随后更换接收瓶,常压汽提2,4-二硝基苯酚,当蒸馏出液中无油花时,蒸馏结束。

5)馏出组分和蒸馏残液降至室温,油状物析出固体,分别抽滤后干燥。

6)馏出组分和蒸馏残液过滤水相合并后,用w(硫酸水溶液)=98%调整至w(硫酸水溶液)=2.5%,作为下次处理反应母液的中和剂。

7)蒸馏残液析出的固体经干燥后,作为下批套用反应的末次投料。

2 结果与讨论

2.1 实验结果

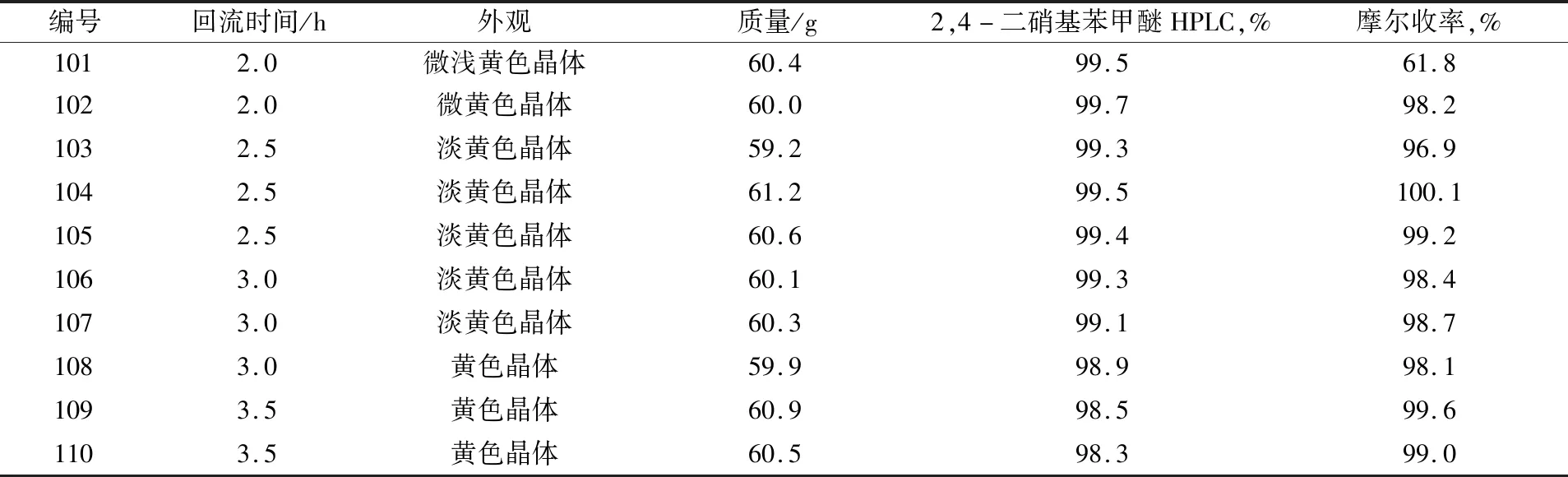

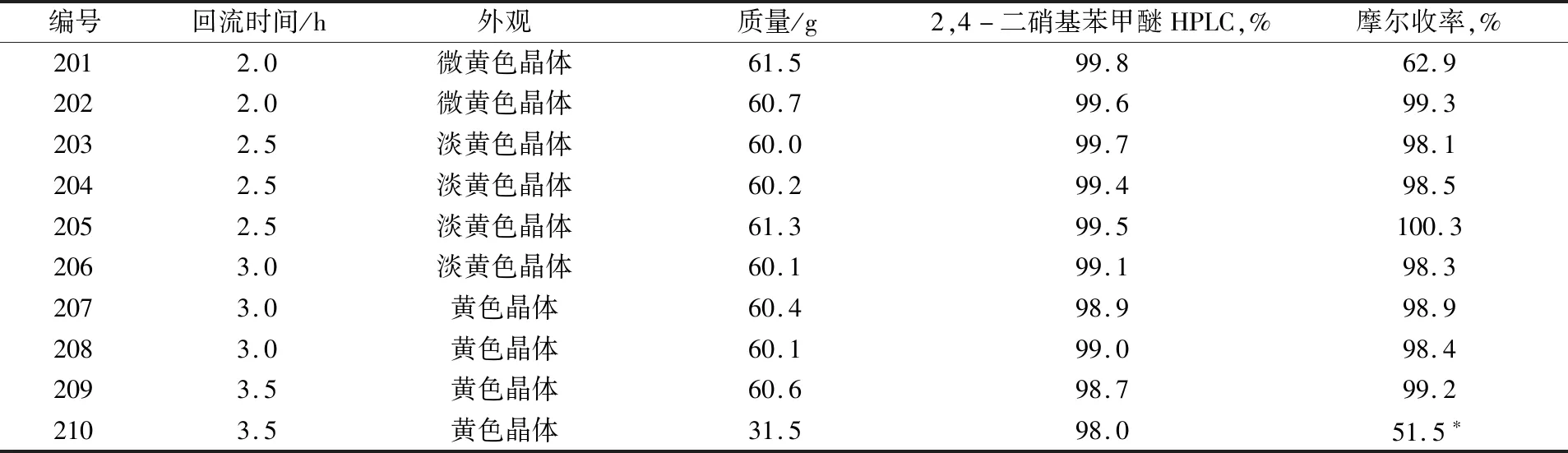

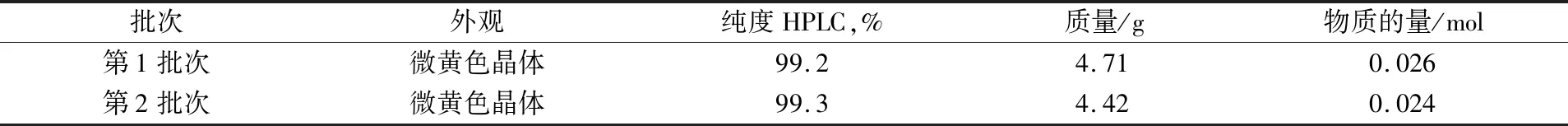

各批次反应结果如表2、表3和表4所示。

2.2 物料平衡

2.2.1 溶剂甲醇

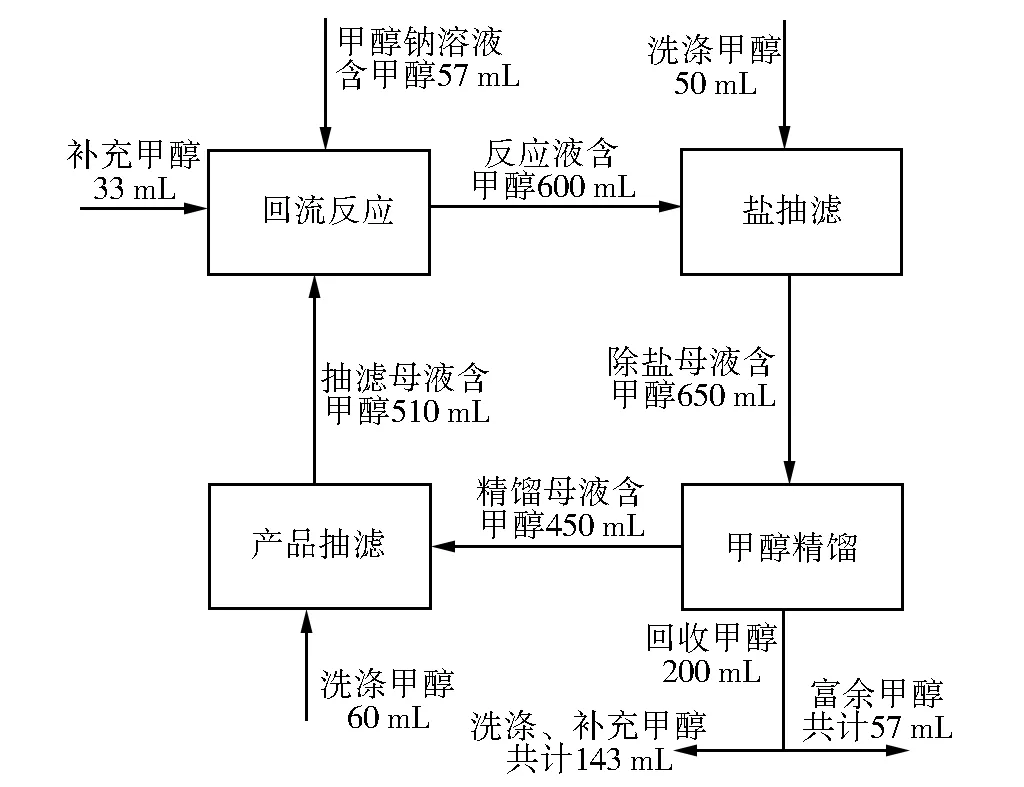

不考虑回流、抽滤、物料转移过程中甲醇的挥发损失时,母液套用阶段的甲醇理论物料平衡图如图2所示。从图2可以看出,理论上富余甲醇的量实际就是甲醇钠溶液中带入的甲醇量。

表2 第1批次母液套用结果

表3 第2批次母液套用结果

*编号210的固体投料为编号110的蒸馏残液析出物,收率以62.5 g 2,4-二硝基氯苯为投料基准计算。

表4 副产2,4-二硝基苯酚

操作中,因各种损耗,补充甲醇的量远大于理论值;工业化操作可以采用压滤的方式替代试验中的抽滤,以及采用可回收溶剂的干燥器代替试验中的鼓风干燥器或真空干燥器,从而提高甲醇的回收利用率。

图2 甲醇理论物料平衡

2.2.2 水分

同样在不考虑蒸馏、抽滤、物料转移过程中水分的挥发损失时,母液回收阶段的水分理论物料平衡图如图3所示。

图3 水分理论物料平衡

水分在流转过程中,总是存在一定程度的损耗,所以实际操作中,是需要向体系中加入适量的水分。

2.2.3 原料利用率

以第2批次的10个实验计算,原料2,4-二硝基氯苯共计投入2.963 mol(600 g),产物2,4-二硝基苯甲醚共计产出2.911 mol(576.4 g),副产2,4-二硝基苯酚0.024 mol(4.42 g),原料利用率为99.0%,2,4-二硝基苯甲醚纯收率为97.4%。

2.3 反应时间

实验中,随着母液套用次数的增加,完成反应所需要的时间也随之增加,可能的原因:

贾鹏飞等人干了整整半夜,疲惫地收拾工具,在胖子的带领下走出大门,随车到胖子介绍的家具厂去过夜,然后在那里务工。刚出大门他就怔住了,他看见胡马强的车停在门前,胡马强搂抱着一个似乎醉酒的女子朝门内走去,那女的长发遮住了半边脸,那步伐、身段竟然和范峥峥极为相似。

1)套用时,为控制甲醇钠的当量不至于过大,每批次新加的甲醇钠接近理论值,相较于2,4-二硝基氯苯,甲醇钠的精准投料量存在一定难度,使甲醇钠浓度有下降的可能,从而延长了反应时间。

2)由于在试验过程中,无法密闭各单元操作,每一步都存在甲醇钠吸收空气中水分的现象,使得体系中氢氧化钠的含量逐渐增高,在甲醇溶液中,氢氧化钠参与甲氧基化取代反应的活性明显是低于甲醇钠的,这也是造成反应时间延长的可能原因。

2.4 母液套用次数

母液的套用次数主要受限于两个因素,分别是:

1)2,4-二硝基氯苯的纯度。作为原料,其杂质越多,母液套用的次数越少,同时会对最后批次的回收质量产生不良影响;所以采用本工艺时,应尽可能使用高纯度的2,4-二硝基氯苯。

2)2,4-二硝基苯酚的含量。随着套用次数的增加,反应母液中的2,4-二硝基苯酚逐渐产生富集,达到一定浓度后,会以产品包夹的方式析出,影响产品质量;一方面尽量避免反应系统暴露在空气中的时间,另一方面对甲醇钠甲醇溶液的质量应予以把控。

2.4 工业化生产

2.4.1 生产成本

改进后的工艺由于降低了2,4-二硝基苯甲醚的单位反应体积产出率,与其他工艺相比,增加了蒸汽、电力等公用工程的消耗。

与此同时,不考虑第1批次收率的前提下,改进后的工艺的产品收率稳定在98%以上,经典的传统工艺收率大致在91%~95%[5,7,8],由于2,4-二硝基苯甲醚的单价较高,该部分带来的效益远大于公用工程的增加费用。

2.4.2 固定投资

由于单位反应体积产出率降低了,流程变长,相应的就需要增加设备台数,所以固定投资相比传统工艺有大幅度提高。

2.4.3 三 废

在废气处理上,本工艺与其他工艺一致,基本都采用集气罩方式收集无组织排放的有机废气。

采用其他工艺生产2,4-二硝基苯甲醚均产生废水。通常生产废水会在厂区自行处理至一定标准,再排入园区集中污水处理装置。

本工艺不产生废水,只产生固体钠盐,处理难度要远远小于含盐和硝基物的废水[9],具有明显的实际操作优势。

3 结 论

改进后的2,4-二硝基苯甲醚合成工艺不产生难处理的硝基苯类废水及高盐废水,更符合环保的要求;在降低三废处理难度的同时,原料利用率提高到99.0%,产品的折纯收率可达97.4%。