提高α-葡萄糖苷酶抑制率的乳酸菌胞外多糖分阶段控温发酵工艺优化

吴明霞,郑昇阳

(宁德师范学院生命科学学院,福建宁德352100)

糖尿病已成为继癌症和心脑血管疾病之后严重威胁人类健康的第三大疾病[1],目前治疗药物因效果不佳且长期使用对人体产生的副作用而其使用受到限制。因此,研发天然安全的降血糖药物具有重要意义。α-葡萄糖苷酶抑制剂已成为安全降血糖的一级药物得到广泛推广[2]。

乳酸菌(lactic acid bacteria,LAB)是一类发酵糖类物质产生乳酸的无芽孢革兰氏阳性菌总称,至少含有 23 个菌属,共 200 多种[3],有多重功能性[4-6]得到证实。测定乳酸菌发酵上清液中α-葡萄糖苷酶抑制力可作为筛选潜在降血糖菌株的可靠依据[7-8]。有研究证明:最适益生菌菌株是来自宿主胃肠道,才能在宿主胃肠道的胃酸、胆汁等一系列不良环境中存活下来,从而发挥其最佳益生作用[9]。

胞外多糖(exopolysaccharides,EPS)是乳酸菌生长代谢过程中分泌于细胞壁外渗到培养基的一类多糖类化合物,是乳酸菌的次级代谢产物[10],具有多种生物活性[11-13]。胞外多糖在体外具有抑制α-葡萄糖苷酶的活力[14],具有潜在降血糖能力。

关于乳酸菌胞外多糖降血糖能力的研究相对较少[15]。目前未见变温优化胞外多糖和α-葡萄糖苷酶抑制活性工艺的研究。本文考虑到最适生长温度与最适代谢合成温度往往不一致[16],采用分阶段控制温度策略提高胞外多糖产量和α-葡萄糖苷酶抑制力,第一阶段选取人源乳酸菌最适生长温度,变温时间选取胞外多糖趋于稳定时间,第二阶段采用最适胞外多糖合成温度能高效提高胞外多糖浓度产量和α-葡萄糖苷酶抑制率,为降血糖药物的应用和大规模生产提供理论依据。

1 材料与方法

1.1 材料与设备

1.1.1 材料与试剂

鼠李糖乳杆菌:来源于健康人体粪便,宁德师范学院实验室保藏。

葡萄糖、蔗糖、蛋白胨、酵母膏、乙酸钠、CaCl2、MgCl2、无水MgSO4、MnSO4·7H2O、MnSO4·H2O、磷酸氢二胺(均为分析纯):福建科翰实验仪器贸易有限公司;磷酸氢二铵(分析纯):北京益利精细化学品有限公司;牛肉膏:北京奥博星生物技术责任有限公司;KH2PO4、吐温-80(分析纯):北京益利精细化学品有限公司;对硝基苯基-α-D-吡喃葡萄糖苷、α-葡萄糖苷酶(生物试剂):美国 Sigma 公司。

1.1.2 仪器

GR60DR 型高压灭菌锅:致微(厦门)仪器有限公司;DNP-9162 型恒温培养箱、DHG-9123A 型电热恒温鼓风干燥箱:上海精宏试验设备有限公司;MC 型电子天平:奥豪斯仪器常州有限公司;T6 型紫外可见分光光度计:北京普析通用有限责任公司;ZHJHC1109C 型超净工作台:上海智诚科技有限公司。

1.2 培养基配制

MRS 固体培养基:蛋白胨10 g,牛肉膏10 g,酵母膏5 g,柠檬酸二胺2 g,葡萄糖5 g,蔗糖50 g,吐温-80 1 mL,乙酸钠 5 g,磷酸氢二钾 2 g,MgSO4·7H2O 0.58 g,MnSO4·H2O 0.25 g,磷酸氢二胺 2 g,琼脂 18 g 115 ℃灭菌20 min 备用。

MRS 液体培养基:蛋白胨10 g,牛肉膏10 g,葡萄糖20 g,乙酸钠2 g,磷酸氢二钾2 g,磷酸氢二胺2 g,乙酸钠 2 g,MgSO4·7H2O 0.58 g,MnSO4·H2O 0.25 g,吐温 801 mL,蒸馏水 1 000 mL,115 ℃灭菌 20 min 备用。

1.3 培养方法

1.3.1 工艺流程

鼠李糖乳杆菌→斜面培养→种子培养→发酵培养→发酵液抽滤→浓缩→离心→沉淀→烘干→胞外多糖→测定α-葡萄糖苷酶抑制活力

1.3.2 培养方法

1.3.2.1 斜面培养

取保藏菌种在试管MRS 斜面培养基中划线培养,37 ℃恒温培养 12 h,在 3 500 r/min、4 ℃条件下离心10 min,用5 mL 0.85 %的生理盐水洗涤沉淀菌种2次~3 次后制成发酵剂备用(发酵种子液的菌浓度达105CFU/mL)。

1.3.2.2 种子培养

将5 mL 菌悬液接种于装有40 mL 液体培养基的100 mL 三角瓶中,37 ℃扩大培养12 h 进行活化种子培养。

1.3.2.3 恒温发酵培养

将种子培养液接种于120 mL 液体培养基1 000 mL三角瓶中,分别在 31、33、35、37、39、41 ℃恒温培养60 h,每隔6 h 测定发酵液OD600nm、胞外多糖浓度和α-葡萄糖苷酶抑制率。

1.3.2.4 分阶段控制温度发酵培养

将种子培养液接种于液体培养基培养60 h,第一阶段温度分别为36、37、38 ℃,变温时间分别为46、48、50 h,第二阶段温度分别为 38、39、40 ℃,每隔 6 h测定α-葡萄糖苷酶抑制率。

1.4 单因素试验设计

1.4.1 第一阶段温度对菌体生长的影响

将种子培养液接种于120 mL 液体培养基的1 000 mL 三角瓶中,分别在 31、33、35、37、39、41 ℃恒温培养60 h,每隔6 h 测定发酵温度对发酵液菌体生长的影响,确定乳酸菌最适生长温度,即分阶段控制温度策略第一阶段温度。

1.4.2 变温时间对乳酸菌胞外多糖产量的影响

将种子培养液接种于120 mL 液体培养基的1 000 mL 三角瓶中,分别测定 31、33、35、37、39、41 ℃在0、6、12、18、24、30、36、42、48、54、60 h 对发酵液胞外多糖产量的影响,确定分阶段控制温度策略变温时间。

1.4.3 第二阶段温度对α-葡萄糖苷酶抑制率的影响

将种子培养液接种于入120 mL 液体培养基的1 000 mL 三角瓶中,分别在 31、33、35、37、39、41 ℃恒温培养60 h,每隔6 h 测定发酵温度对发酵液α-葡萄糖苷酶抑制率的影响,确定抑制α-葡萄糖苷酶活力的最佳温度,即分阶段控制温度策略第二阶段温度。

1.5 响应面试验设计

选取第一阶段温度、变温时间、第二阶段温度3 个因素,在单因素试验的基础上,按照Box-Behnken 中心组合原理,使用Design-Expert 8.0.6 软件进行响应面优化试验设计,以α-葡萄糖苷酶抑制率为响应值进行三因素三水平的响应面优化试验。因素水平编码表见表1。

表1 因素水平编码表Table 1 Table of factors and levels

1.6 发酵温度对分阶段控制温度α-葡萄糖苷酶抑制率的影响

将种子培养液接种于入120 mL 液体培养基的1 000 mL 三角瓶中,在第一阶段温度37 ℃,变温时间50 h,第二阶段温度40 ℃时培养72 h,每隔6 h 测定α-葡萄糖苷酶抑制率,确定分阶段控制温度最佳发酵时间。

1.7 测定指标与方法

1.7.1 生长曲线的测定

将经过3 次传代培养8 h 至对数期的新鲜培养物按0.1%(体积分数)接种量接入MRS 培养基中,每隔6 h 取样测定 OD600nm值[17]。

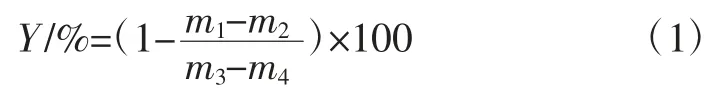

1.7.2 胞外多糖浓度的测定

标准曲线的制作:准确称取葡萄糖20 mg 于500 mL容量瓶中,加水至刻度,分别吸取 0.4、0.6、0.8、1.0、1.12、1.4、1.6、1.8,并以蒸馏水补至 2.0 mL,然后加入 6%苯酚1.0 mL 及浓硫酸5.0 mL,摇匀冷却,室温25 ℃放置20 min 后于490 nm 测定吸光度。横坐标为葡萄糖浓度,纵坐标为吸光度值,得标准曲线。

苯酚-硫酸法:取2 mL 发酵液加入1 mL5%的苯酚溶液,5 mL95%的浓硫酸,静置20 min,高速振荡摇匀,静置 20 min 至冷却,测定 OD490nm值[18]。

1.7.3 α-葡萄糖苷酶抑制率的测定

取 25 μL 发酵上清液添加 50 μL pH 6.8,浓度0.1 mol/L 磷酸盐缓冲溶液,再加入50 μL 20 mmol/L的对硝基苯基-α-D-吡喃葡萄糖苷溶液,将混合物于37 ℃恒温箱放置10 min,加入 30 μLα-葡萄糖苷酶溶液20 U/mL 继续反应20 min,加入50 μL 浓度为1 mol/L碳酸盐溶液作为反应终止液,将反应液于405 nm 处测定吸光度值,吸光度值与对硝基苯酚的游离量成正比,采用0.1 mol/L 磷酸盐溶液作为空白对照[19],以阿卡波糖作阳性对照[20]。对α-葡萄糖苷酶的抑制率按式(1)计算如下:

式中:Y 为 α-葡萄糖苷酶抑制率,%;m1为样品组溶液浓度,mmol/L;m2为样品空白组溶液浓度,mmol/L;m3为对照组溶液浓度,mmol/L;m4为空白组溶液浓度,mmol/L。

1.8 数据分析

本文采用Design Expert 8.0.6 对数据进行处理。

2 结果与分析

2.1 标准曲线

以葡萄糖浓度为标准制作标准曲线对胞外多糖浓度进行标定,见图1。

图1 葡萄糖浓度标准曲线Fig.1 Standard curve of glucose concentration

2.2 分阶段控制温度第一阶段温度的影响

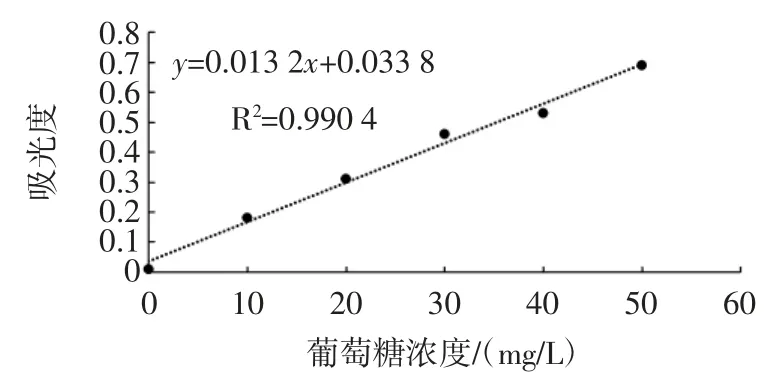

温度是影响微生物生长繁殖最重要的因素之一。温度对菌体生长的影响见图2。

图2 不同温度的菌体生长曲线Fig.2 Growth gurves at different temperature

由图2 可知,发酵温度37 ℃培养54 h 时OD600nm最大。有研究表明,菌体生长与胞外多糖的合成为部分偶联型[21],因此在提高胞外多糖产量时,必须同时考虑菌种生长特性[22]。即分阶段控制温度策略第一阶段最佳温度为37 ℃。

2.3 变温时间的确定

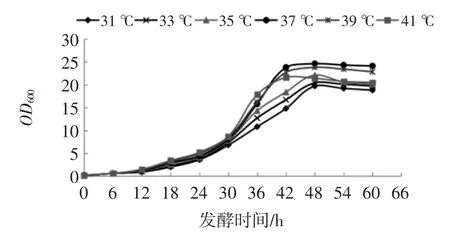

胞外多糖产量与产糖菌株生长环境温度、pH 值及蛋白含量组分有关[23],不同温度对胞外多糖的影响见图3。

图3 不同温度对胞外多糖的影响Fig.3 Effects of different temperatures on extracellular polysaccharides

当温度较低时,胞外多糖浓度较低,这可能是因为低温度使合成胞外多糖的类异戊二烯脂质载体发生钝化作用,使代谢产物胞外多糖含量降低[24];当温度39 ℃培养42 h 时胞外多糖量最大;当温度继续增加时,微生物因生长代谢过快分泌能够降解多糖的酶而使其产量开始下降[25]。因此,胞外多糖的最佳发酵温度 39 ℃。

由图3 可知,当发酵温度39 ℃时48 h 胞外多糖产量趋于稳定。这可能是因为发酵中期是细胞中单糖聚合成多糖的过程,当发酵后期菌体分泌胞外多糖量趋于稳定[18]。因此,分阶段控制温度策略的最佳变温时间为48 h。

2.4 第二阶段温度的确定

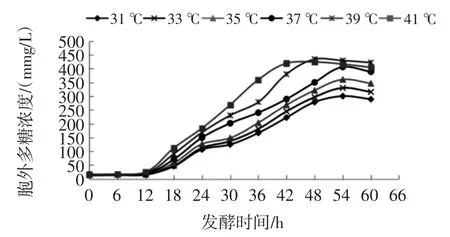

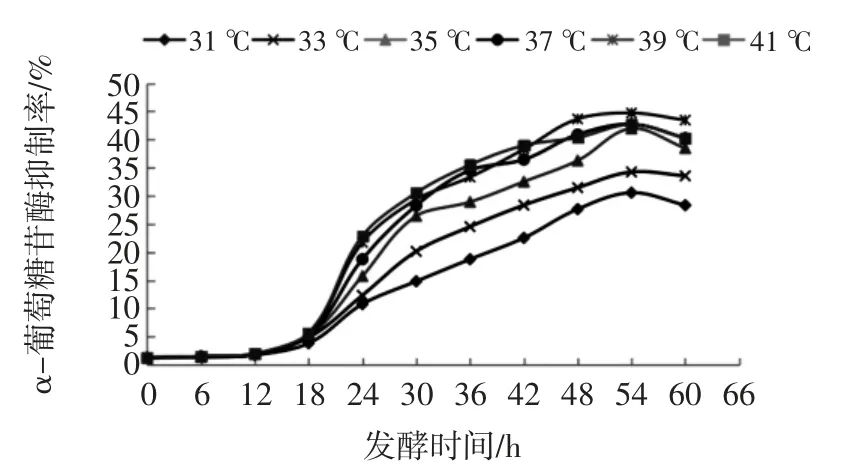

吴学强[25]研究发现α-葡萄糖苷酶的抑制剂的抑制机理与胞外多糖对α-葡萄糖苷酶产生竞争性抑制的作用有关。发酵温度对α-葡萄糖苷酶抑制率的影响见图4。

图4 不同温度对α-葡萄糖苷酶抑制率的影响Fig.4 Effect of different temperatures on inhibition rate of alphaglucosidase

由图4 可知,当温度较低时,α-葡萄糖苷酶抑制率较低,这可能是与胞外多糖对α-葡萄糖苷酶具有抑制作用的活性物质分泌出细胞外较少有关[15]。在温度39 ℃发酵54 hα-葡萄糖苷酶抑制率最大,这可能是因为空间构象有利于酶解活性产物的生成而产生反馈抑制[26],则α-葡萄糖苷酶抑制率增加;当发酵温度继续增加,α-葡萄糖苷酶抑制率下降。因此,分阶段控制温度策略的第二阶段最佳温度为39 ℃。

2.5 响应面法确定分阶段控制温度

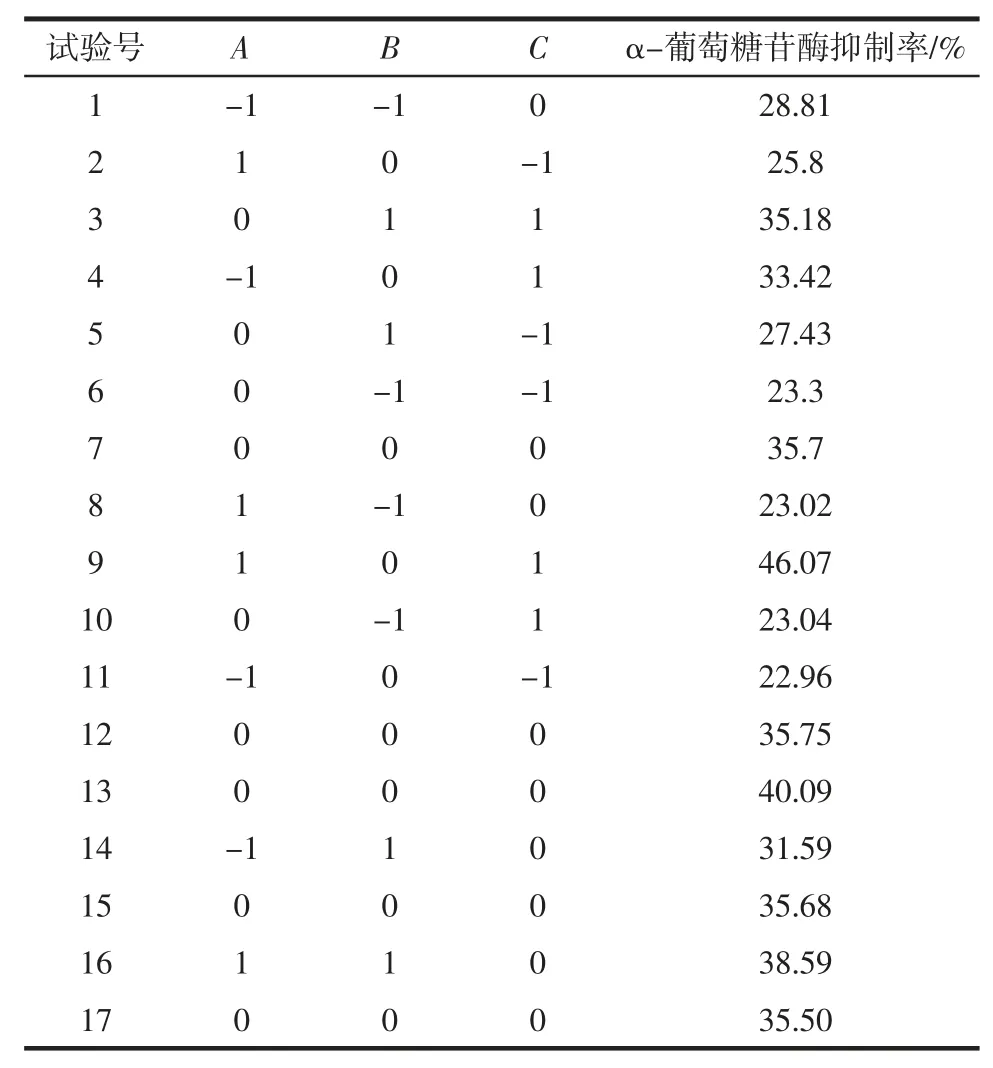

根据试验结果,选取第一阶段温度、变温时间、第二阶段温度为自变量,采用中心组合设计进行三因素三水平试验,以α-葡萄糖苷酶抑制率为响应值,进行响应面分析,试验设计及结果见表2。

表2 响应面试验结果Table 2 Results of response surface methodology

2.6 响应面分析和优化

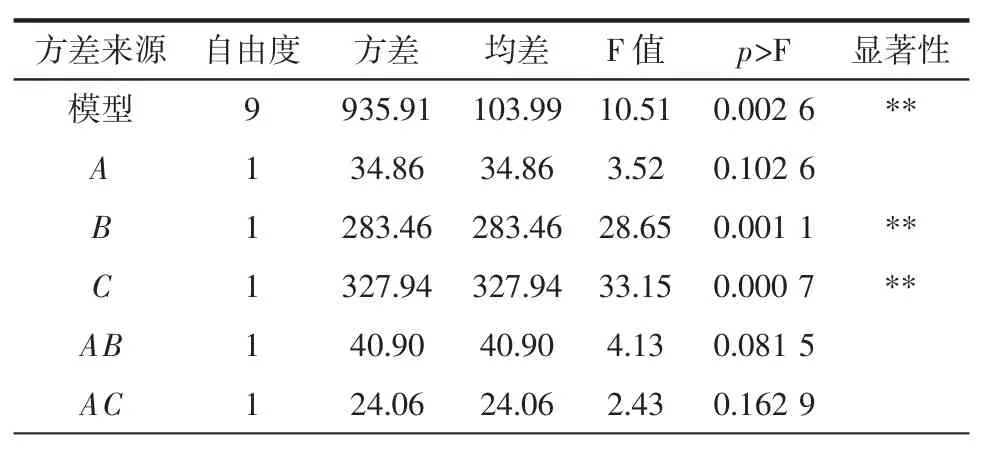

采用Design-Expert 8.0.6 软件对表2 试验数据进行显著性分析,建立提取模型,分析结果见表3。

表3 回归模型方差分析及显著性检验Table 3 Analysis of variance for the regression model

续表3 回归模型方差分析及显著性检验Continue table 3 Analysis of variance for the regression model

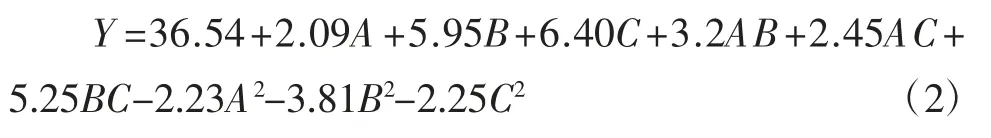

由表3 可知,回归模型当p>F 值小于0.05 时,即表示该指标显著;当p>F 值小于0.01 时,即表示该指标极显著。因此,A 不显著,B、C 极显著;二次项 A2、C2不显著,B2显著;在交互项中,AB、AC 不显著,BC 对α-葡萄糖苷酶抑制率影响达到显著水平;失拟项不显著,R2=0.931 1,R2Ad=0.842 5,这表明模型可以较好地解释试验分阶段控制温度对α-葡萄糖苷酶抑制率影响的变化。通过比较回归方程中的一次项系数绝对值的大小,可判断因素影响的大小关系。因此各个因素对α-葡萄糖苷酶抑制率的影响程度依次为:第二阶段温度>变温时间>第一阶段温度。各因素经二次多项式回归拟合后,得到第一阶段温度、变温时间、第二阶段温度3 个因素对α-葡萄糖苷酶影响的二次多项回归方程为:

由以上分析可知,各因素对α-葡萄糖苷酶抑制性影响复杂,并非简单的线性关系,且当第一阶段37 ℃,变温时间50 h,第二阶段温度40 ℃时,α-葡萄糖苷酶抑制率最大为53.60%。因此,采取分阶段控制温度策略提高α-葡萄糖苷酶抑制率是可行的。

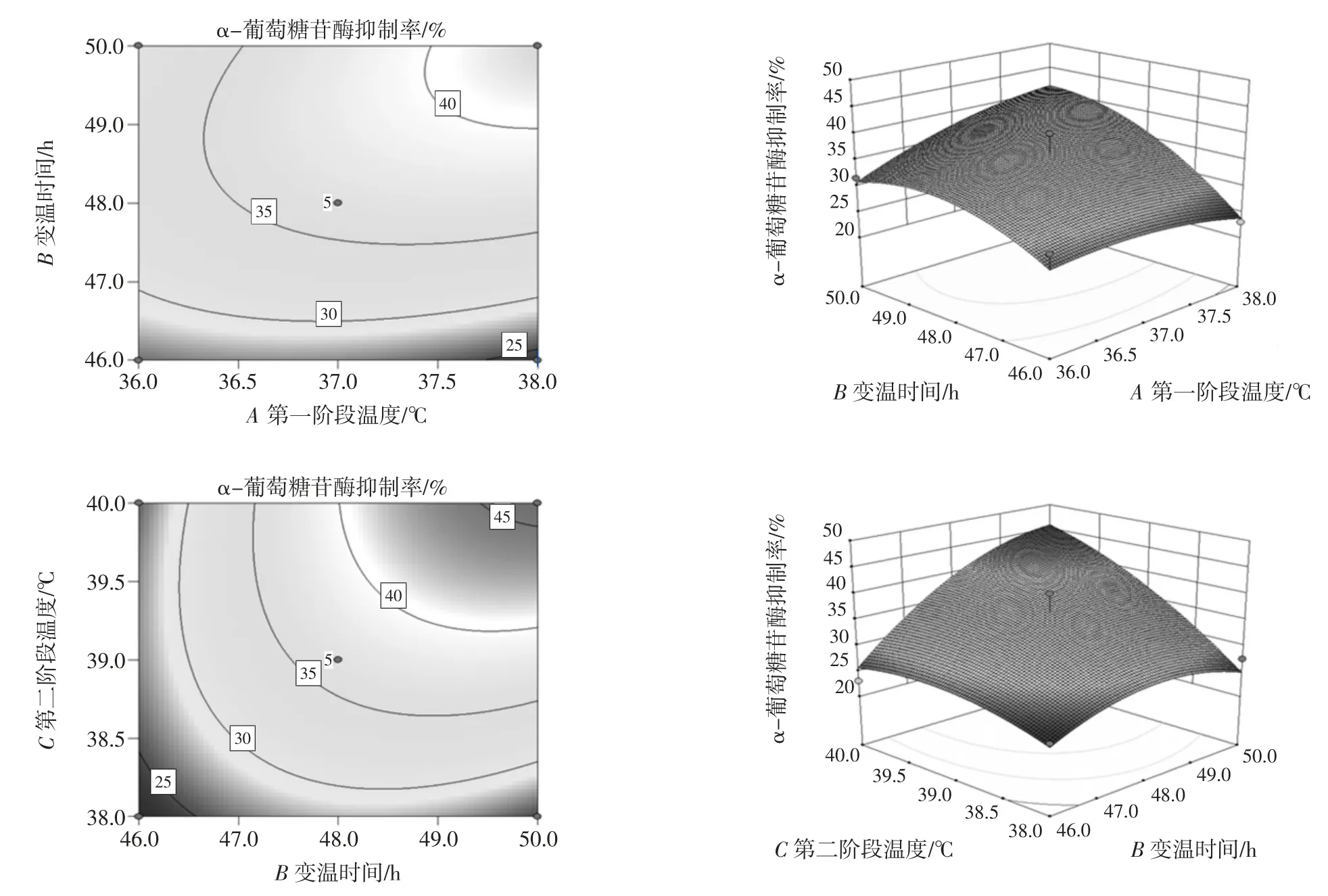

2.7 响应面图和等高线图分析

从响应面曲线和等高线分析图可得到最佳参数及各参数之间的相互作用,各因素及其对α-葡萄糖苷酶抑制的响应面及等高线图见图5。

由式2 可知,A、B、C 二次项系数均为负值。表示方程的抛物面开口向下有极大值点;由图5 可知,从响应面曲线和等高线分析图可得到最佳参数及各参数之间的相互作用:A、B、C 特征值响应面图为山丘形曲面,即有极大值,二者结果相同。

2.8 验证试验

为验证试验结果,进行验证试验。当第一阶段温度37 ℃,变温时间50 h,第二阶段温度40 ℃发酵66 h时α-葡萄糖苷酶抑制率为55.78%,与理论预测值误差为4.06%。表明该结果可靠的。

图5 各因素及其交互作用对α-葡萄糖苷酶抑制率影响的等高线及响应面曲线图Fig.5 Contour plot and response surface plot of the effects of various factors and interactions on the inhibition rate of alpha-glucosidase

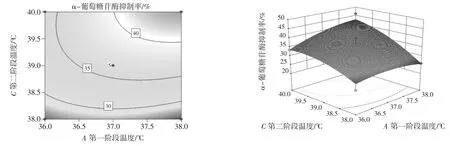

2.9 分阶段控制温度工艺发酵时间的优化

为优化分阶段控制温度工艺发酵时间,当第一阶段温度37 ℃,变温时间50 h,第二阶段温度40 ℃时研究发酵时间对α-葡萄糖抑制率的影响,见图6。

图6 分阶段控制温度工艺发酵时间的优化Fig.6 Optimization of fermentation time in stage-controlled temperature process

由图6 可知,分阶段控制温度能显著延长乳酸菌稳定期,稳定期为54 h~66 h。当第一阶段温度37 ℃,变温时间50 h,第二阶段温度40 ℃发酵66 h 时,α-葡萄糖苷酶抑制率为58.21%,即分阶段控制温度最适宜发酵时间为66 h。

3 结论

采取分阶段控制温度即当第一阶段温度37 ℃,变温时间50 h,第二阶段温度40 ℃发酵66 h 时,α-葡萄糖苷酶抑制率为58.21%,结果表明,分阶段控制温度发酵乳酸菌能显著提高α-葡萄糖苷酶抑制率,这将对降血糖药物的开发提供参考意义。