高性能轻质高铝浇注料的研究及应用

徐德亭,孙 枫,李 勇,黄江文,薛鸿雁,沈万林

(1.北京科技大学 材料科学与工程学院,北京100083;2.焦作金鑫恒拓新材料股份有限公司,河南 焦作454450;3.武钢耐火材料有限责任公司,湖北 武汉430080)

我国高温工业走过了高能耗、高污染、低效益的发展模式,随着资源、能源及环保约束的增强,绿色制造、 环保制造必将成为其转型升级的主要方向之一。因此,节能技术、节能装备、节能材料的研究开发倍受重视。

为了提高热工窑炉的节能效果,轻质浇注料应用的数量和范围在逐渐扩大,从永久层、隔热层到工作层,从中低温部位扩展到中高温部位,从低负荷环境向高负荷环境过渡。目前在中低温(<1 200 ℃)和高温(>1 500 ℃)部位工作层所用轻质高铝浇注料的技术性能已基本成熟[1-2],但在中高温范围(1 200~1 500℃)所用轻质浇注料的性能还有待提升,以满足对轻质高铝浇注料的使用新要求。基于此,本工作开展了高性能轻质高铝浇注料的研究开发。

1 实验原料及实验方法

传统轻质高铝浇注料的原料配置主要采用轻质骨料与重质细粉,所用轻质骨料的气孔直径较大且强度较低,因此轻质浇注料的导热率较高,同时因骨料强度低而影响轻质浇注料的整体强度,限制了其在更高温度下的使用。因此,本实验采用微孔骨料和高强骨料。所用原料主要有微孔轻质莫来石、复相空心球、高铝矾土、漂珠、蓝晶石、二氧化硅微粉、氧化铝微粉、纯铝酸钙水泥、生矾土粉、红柱石、造孔剂D、造孔剂C 等。主要原料的化学成分如表1 所示。复相空心球的壁厚为0.3~0.5 mm,粒径3~7 mm,其堆积密度为0.60 g/cm3。微孔莫来石的堆积密度为0.80 g/cm3。

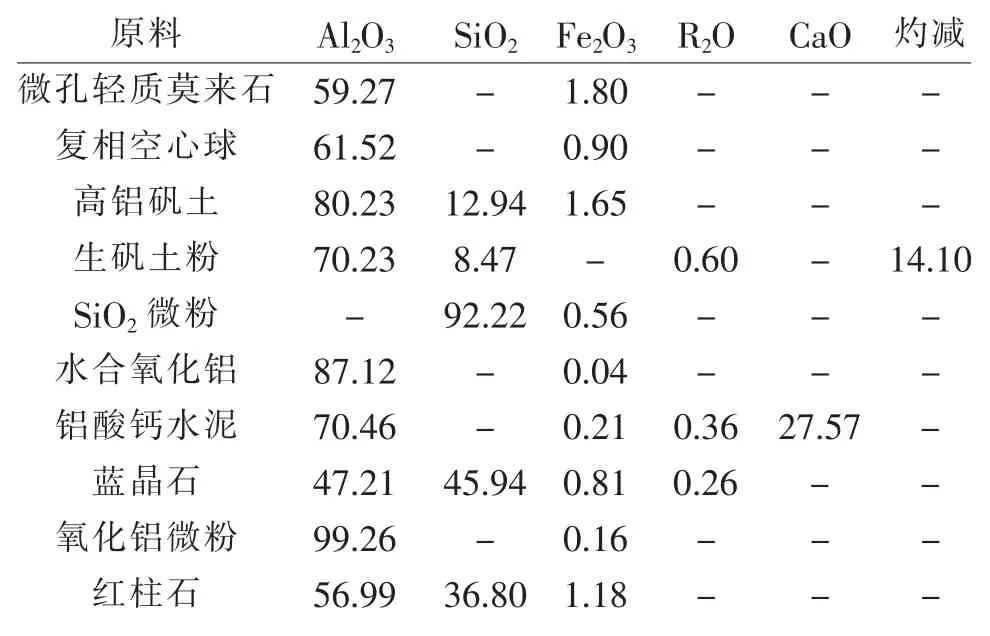

表1 所用主要原料的化学成分 (wt%)

各种原料按比例称量,加入搅拌机中先干混2 min,后加水搅拌均匀,振动浇注成40 mm×40 mm×160 mm 的条形试样,养护24 h 脱模,经110 ℃×24 h烘干,1 350 ℃×3 h 烧后按有关标准检测其体积密度、常温耐压强度、高温抗折强度、加热永久线变化、导热系数等指标。

2 轻质骨料的优选

为了满足轻质浇注料的施工和高温性能,本实验的轻质骨料选用轻质莫来石和复相空心球。以复相空心球逐渐替代轻质莫来石,研究对浇注料性能的影响,具体配方如表2 所示。

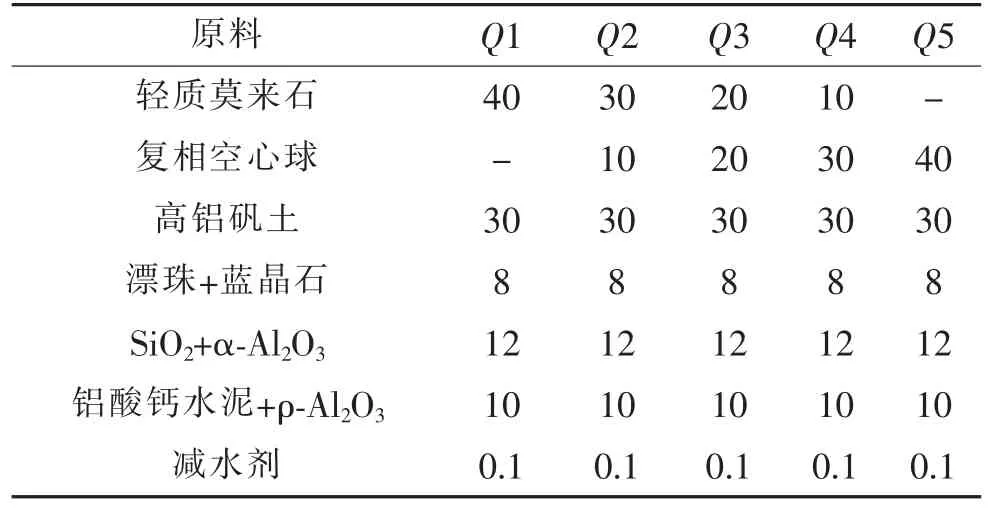

表2 轻质骨料优选实验配方 (wt%)

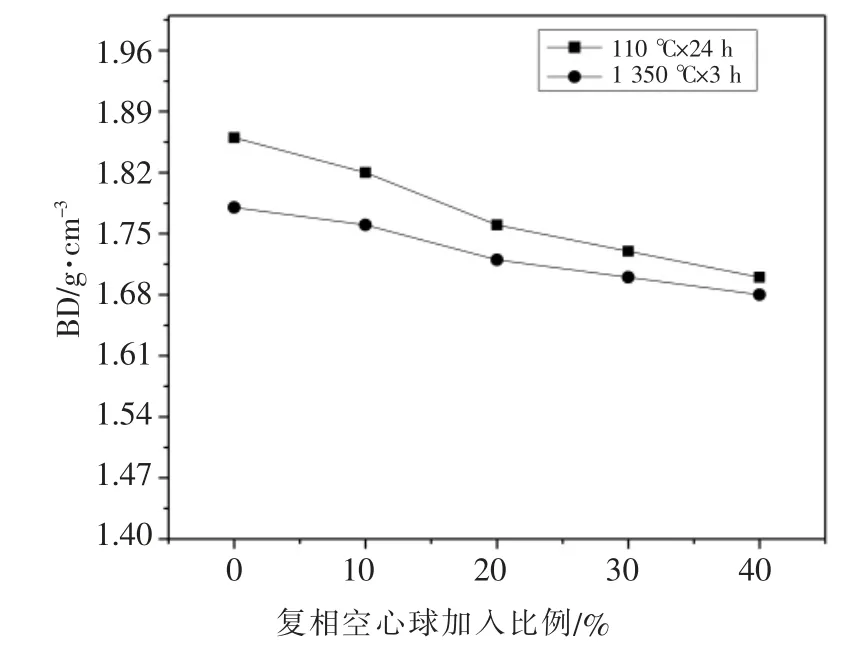

2.1 复相空心球加入量对浇注料体积密度的影响

图1 为复相空心球加入量对浇注料体积密度的影响。可以看出,当复相空心球加入量由0 增加到40%时,试样110 ℃×24 h 烘后体积密度由1.86 g/cm3下降到1.68 g/cm3,高温烧后体积密度也有同样的变化趋势。由于复相空心球的堆积密度小于轻质莫来石骨料的堆积密度,因此随着其加入量的增加,浇注料的体积密度呈下降趋势。即复相空心球降低浇注料体积密度的效果比轻质莫来石大。

图1 复相空心球加入量对浇注料体积密度的影响图

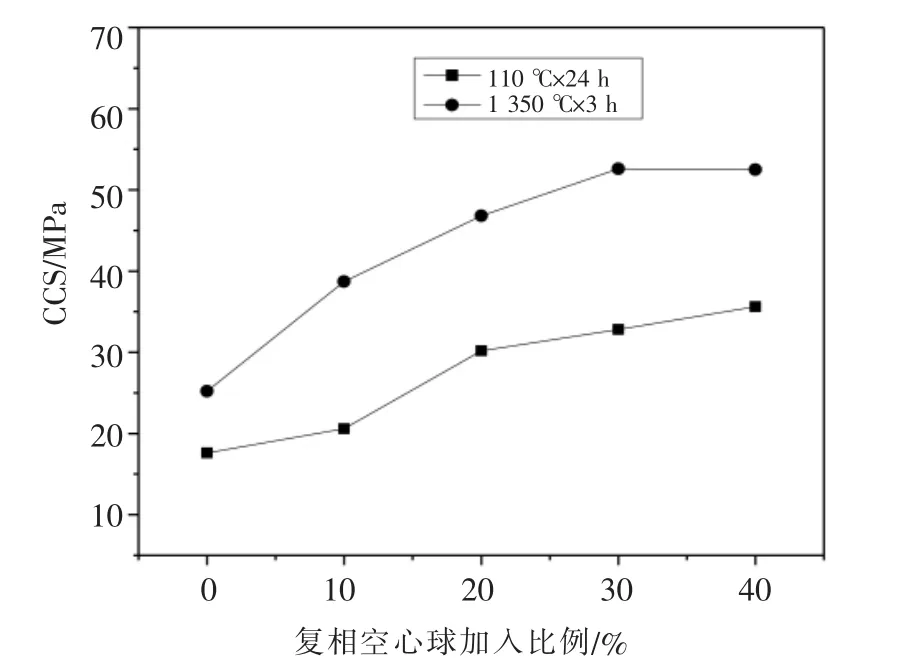

2.2 复相空心球加入量对浇注料常温耐压强度的影响

图2 为加入不同比例复相空心球后浇注料常温耐压强度的变化趋势。随着复相空心球加入量的增加,浇注料烘后和高温烧后的常温耐压强度呈上升趋势,Q1 试样高温烧后的常温耐压强度为25.2 MPa,Q4 试样的常温耐压强度为52.6 MPa,提高了一倍多。由于复相空心球骨料的强度高于轻质莫来石骨料,并且复相空心球表面致密,比轻质莫来石骨料的吸水率低,同时球形骨料有利于提高浇注料的流动性,降低了浇注料的加水量,也有利于试样强度的提高。因此,复相空心球对浇注料的增强作用大于轻质莫来石。

图2 复相空心球加入量对浇注料常温耐压强度的影响图

2.3 复相空心球加入量对浇注料导热系数的影响

各试样的导热系数见图3。可以看出,随着复相空心球加入量的增加,试样的导热系数呈下降趋势。Q1 试样、Q5 试样的导热系数分别为0.852 W/(m·K)、0.682 W/(m·K)。由于复相空心球为中空结构,空气被封闭于孔中,有较好的隔热效果。因此添加复相空心球后浇注料的导热系数降低,由于复相空心球的气孔直径较大,高温时对流传热的作用会增加,造成其在1 000 ℃时降低浇注料导热系数的效果不如700 ℃时明显。

图3 试样导热系数柱状图

微孔轻质莫来石骨料有利于降低浇注料的导热系数,但其强度较低;复相空心球有利于提高浇注料的强度,但对降低导热系数的作用有限。由于复相空心球的密度较低,考虑到不同骨料的均匀分散问题,并兼顾各项性能,两种骨料的加入量均以20%~30%为适宜。

3 微粉组成及结合体系的优化

为了提高浇注料的施工性能和高温性能,对浇注料的基质微粉组成及结合体系进行了优化。在优化浇注料中α-Al2O3微粉、SiO2微粉组合的基础上,研究了水合结合、 凝聚结合及复合结合体系对浇注料性能的影响。

3.1 基质微粉组成的优化

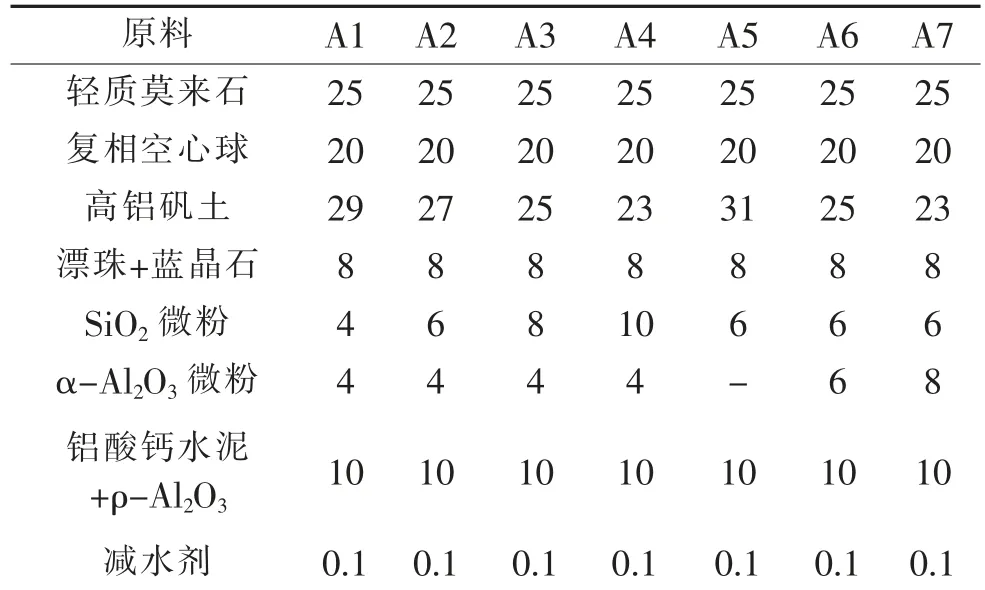

在微粉组成优化实验中,调整α-Al2O3微粉、SiO2微粉的加入量,研究其对浇注料性能的影响,具体配比如表3 所示。

图4 为硅微粉加入量对浇注料常温耐压强度的影响。可以看出,随SiO2微粉加入量的增加,浇注料烘后和烧后的常温耐压强度都呈上升趋势,当加入量超过8%时,烧后强度反而下降。这是因为SiO2微粉可提高浇注料的流动性、降低其加水量,使其致密化。同时SiO2微粉活性较大,促进高温烧结,使烧后强度明显提高。当SiO2微粉加入量过多时,出现了胶团间的絮凝结构,使浇注料的流动性降低,加水量增大,气孔率增加,造成强度下降。SiO2微粉合适的加入量为6%左右。

表3 微粉组成优化实验配方 (wt%)

图4 SiO2微粉加入量对试样常温耐压强度的影响图

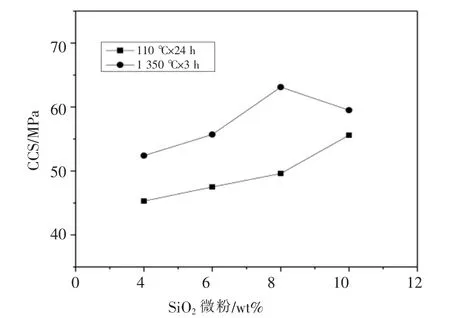

图5 为α-Al2O3微粉加入量对浇注料常温耐压强度的影响。从图中看出,随着α-Al2O3微粉加入量的增加,可以改善浇注料的流动性使其致密化,同时α-Al2O3微粉可促进烧结,使浇注料的强度明显提高。但若加入量过多,造成浇注料黏度上升,流动性下降,影响致密化,使浇注料的强度降低。α-Al2O3微粉合适的加入量为6%左右。

图5 α-Al2O3微粉加入量对试样常温耐压强度的影响图

3.2 结合体系对浇注料性能的影响

分别用铝酸钙水泥、 水合氧化铝及两者复合的结合剂,研究不同结合体系对浇注料性能的影响。具体实验配方见表4。

表4 结合体系优化实验配方 (wt%)

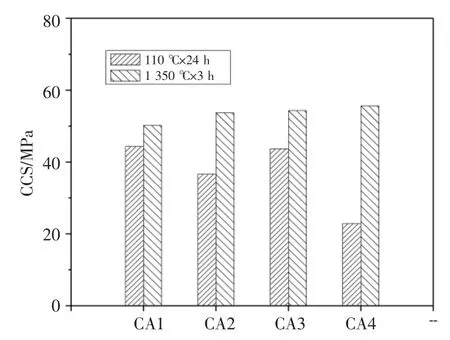

不同结合体系对浇注料常温耐压强度的影响见图6。可以看出,110 ℃烘后水泥结合和复合结合试样的常温耐压强度较高,ρ-Al2O3结合试样的常温耐压强度较低,但1 350 ℃烧后三种结合方式试样的强度差别不大。

图6 结合方式对浇注料常温耐压强度的影响图

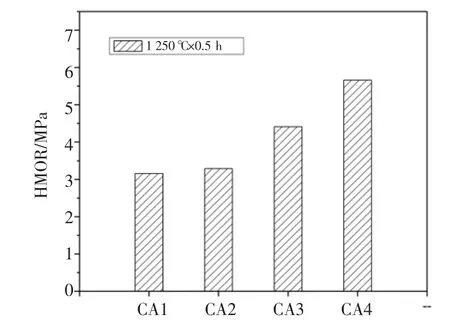

检测1 350 ℃烧后试样1 250 ℃的抗折强度,其结果如图7 所示。不同结合方式对浇注料的高温抗折强度影响比较大,水泥结合浇注料的高温抗折强度最低,仅为3.16 MPa;水合氧化铝结合浇注料的高温抗折强度最高,达到5.66 MPa;浇注料的高温抗折强度随水泥加入量的减少而呈增加趋势。

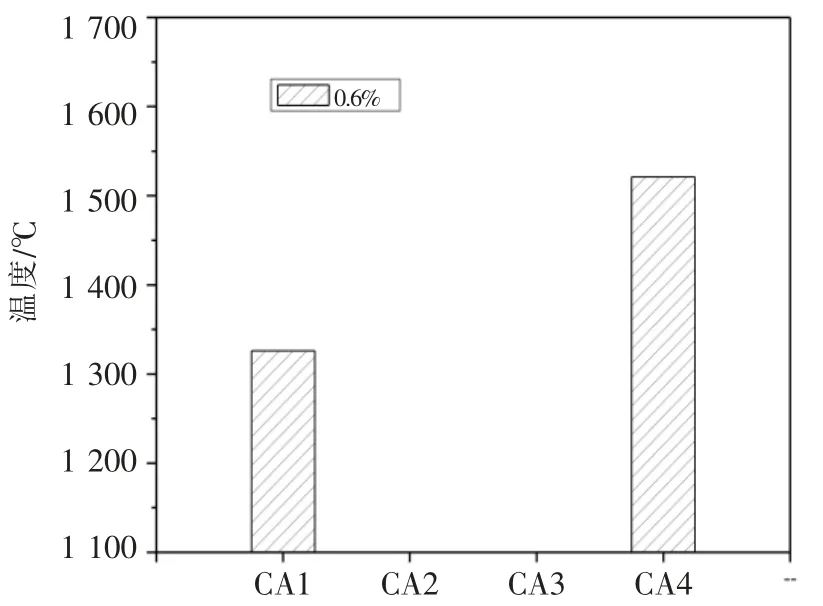

试样的荷重软化开始温度见图8。水泥结合浇注料试样的荷重软化开始温度为1 326 ℃,无水泥浇注料试样的荷重软化开始温度为1 521 ℃。

加入水泥的试样高温时生成了钙长石等CaOAl2O3-SiO2系低熔物,影响了浇注料的高温性能。而以ρ-Al2O3结合的浇注料引入的杂质较少,高温时低熔物的数量相对较少,有利于改善材料的高温性能。因此,水泥结合试样的高温强度、荷重软化温度低于无水泥结合体系的试样。由于ρ-Al2O 结合试样的烘后强度较低,综合考虑浇注料的常温和高温性能,本工作采用水泥与ρ-Al2O 的复合结合体系。

图7 结合方式对浇注料高温抗折强度的影响图

图8 结合方式对浇注料荷重软化开始温度的影响图

4 基质微孔的实现

传统轻质高铝浇注料的配置主要采用轻质骨料与重质细粉,所用轻质骨料和基质中的气孔直径都较大,造成强度低和导热系数高,只能用于中低温部位(<1 200 ℃)。由传热学原理可知,材料中气孔的孔径越小,在高温下其热导率也就越低[3],具有微米孔结构的材料有更好的隔热效果。当材料内部的孔隙尺寸与气态分子的平均自由程相近时,气体分子的活动将被约束,气体分子难以相互碰撞,使气体对流传热的途径被阻隔。因此要获得更好隔热效果的轻质不定形耐火材料,实现微孔的方法是关键,并且希望微孔在材料内均匀分布。

本工作在微孔骨料的基础上,通过添加膨胀剂、烧失物、造孔剂等原料,希望在基质中形成大量分布均匀、孔径均匀的近球形微纳米孔,达到“微孔骨料和微孔基质”的结构,以期进一步降低浇注料的导热系数。

固定颗粒和部分细分的加入量,调整各种添加剂的比例,具体配方见表5。

表5 添加剂对浇注料性能影响的实验配方 (wt%)

4.1 添加剂对浇注料体积密度的影响

添加剂对浇注料体积密度的影响如图9 所示。由于造孔剂D 的体积密度较低,因此添加D 后浇注料的体积密度降低,并随其加入量的增大,体积密度呈下降趋势。虽然生矾土有14.10%的灼减,但添加生矾土试样的体积密度没有明显下降,可能由于生矾土的烧结致密作用较强。添加红柱石试样的体积密度也没有明显下降,可能其膨胀作用较弱。同时添加造孔剂D 和C,使浇注料的体积密度进一步降低。

图9 添加剂对浇注料体积密度的影响图

Q、D3、D6、F、H 和DC 试样的体积密度分别为1.88 g/cm3、1.85 g/cm3、1.83 g/cm3、1.87 g/cm3、1.88 g/cm3和1.82 g/cm3。

4.2 添加剂对浇注料常温耐压强度的影响

图10 为添加剂对浇注料常温耐压强度的影响。添加造孔剂D 后由于浇注料的加水量略有上升,且高温烧后形成大量的微孔,使浇注料烘后、烧后的常温耐压强度略有下降,但变化不大。添加生矾土和红柱石后,由于促进烧结,浇注料烧后的常温耐压强度略有增加。在添加造孔剂D 的基础上添加造孔剂C,浇注料的常温耐压强度稍有下降。

图10 添加剂对浇注料常温耐压强度的影响图

4.3 添加剂对浇注料导热系数的影响

由图11 可以看出,添加造孔剂降低了浇注料的导热系数,当造孔剂D 的加入量从3%增加到6%,其700 ℃的导热系数由0.685 W/(m·K)降到0.565 W/(m·K);复合加入造孔剂的DC 试样,基质内部形成更小的微孔(微孔直径<10 μm),基质的微孔结构优于仅添加造孔剂D 的试样,由于微孔的数量大,因此导热性能明显降低,其700 ℃的导热系数为0.525 W/(m·K),1 000 ℃的导热系数为0.621 W/(m·K)。

图11 添加剂对浇注料导热系数的影响图

4.4 基质微孔的结构分析

Q、D6 和DC 试样的显微结构照片如图12 所示。可以看出,没有添加剂的Q 试样,其基质部分较致密,内部气孔相对较少,但气孔直径较大,多数气孔直径>15 μm。

添加造孔剂的D6 和DC 试样内部形成较多的微气孔,且微孔均匀分布在基质中;D6 试样中多数气孔的直径<15 μm,DC 试样中大多数气孔的直径<10 μm。这些微孔的存在有缓解应力的作用,在一定程度上有利于材料强度的提高。因此,D6 和试样DC中虽然存在大量的微孔,但其强度并没有降低太多。

图12 添加不同造孔剂试样的显微结构照片

对比添加不同造孔剂D6 和DC 试样的显微结构,D6 试样添加6%的造孔剂D,由于造孔剂D 的黏度较大,添加量过大时在浇注料中不易分散,因此其基质中微孔分布不均匀。而添加3%造孔剂D 同时加0.5%造孔剂C 的DC 试样,造孔剂分散均匀,且浇注料的流动性也较好,因此基质中微孔分布比较均匀。即添加复合造孔剂的DC 试样其基质的微孔结构优于仅添加造孔剂D 的试样。

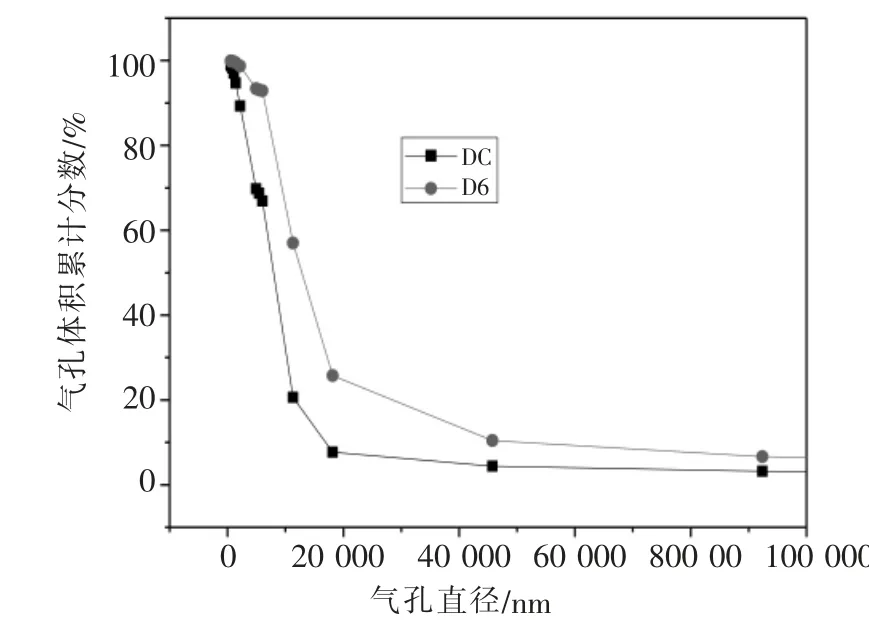

D6 试样和试样DC 的气孔孔径分布如图13 所示,可以看出,D6 试样的中间孔直径为8 468 nm,平均孔直径为10 334 nm。DC 试样的中间孔直径为2 473 nm,平均孔直径为4 425 nm。因此,DC 试样有更低的导热系数。

图13 添加不同造孔剂试样的孔径分布图

5 高性能轻质高铝浇注料的应用

5.1 高性能轻质高铝浇注料的性能

根据以上实验结果,全面考虑影响浇注料的各种相关因素,在降低生产成本并满足浇注料使用条件的情况下,优化浇注料的组成和配置,制定合理的生产工艺,加强过程管控,开发生产了体积密度为1.30 g/cm3、1.50 g/cm3和1.80 g/cm3的系列高性能轻质高铝浇注料,以满足不同部位的使用要求,其理化性能指标见表6。

5.2 高性能轻质高铝浇注料的应用

我公司生产的牌号为MLW-1.5 的轻质浇注料在某钢厂2050 宽厚板3#炉水冷管进行试用,取代原用体积密度2.40 g/cm3的重质高铝浇注料,其长期工作温度为1 300 ℃左右。该轻质浇注料流动性良好,凝结硬化时间合适,脱模后强度较高,施工体表面没有偏析现象,受到施工单位和用户好评。施工体实物图片见图14。在多次检修中观察,该轻质料抗热震性较好,整体表面光滑,剥落很少,如图15 所示。最终使用4 年多,超过原重质浇注料最高3 年的使用寿命。

表6 高性能系列轻质高铝浇注料的性能指标

图14 用高性能轻质浇注料包扎水冷管施工照片

图15 用高性能轻质浇注料包扎水冷管使用照片

该轻质浇注料在轧钢加热炉水冷管外衬的成功使用,在国内外属首次。可以实现加热炉水冷管耐火材料外衬的轻质化,并显著降低加热炉的能源消耗,推广应用后可为钢厂创造较大的经济效益。

山西某公司一座金属镁还原炉炉墙、 炉顶使用MLW-1.8 高性能轻质浇注料(见图16),工作层共用浇注料115 t,比正常炉子少用50 t,经养护、烘烤后投入使用。该还原炉正常工作温度为1 100~1 350 ℃。

该炉已运行4 年多,从目前炉况看,至少还能再使用两年。从总体使用情况看,该炉运行良好,炉衬结构稳定,炉衬内表面没有出现大的裂纹和剥落。炉子保温节能效果明显,据长期统计结果,可降低煤气消耗12%左右,年节约焦炉煤气28 万m3,同时改善了炉前操作工的作业环境。该轻质高铝浇注料能够满足镁还原炉工作衬长期的使用要求,节能效果明显,降低了工作层耐火材料的用量,产生较好的经济效益和社会效益。

图16 山西某公司金属镁还原炉使用现场

6 结论

(1)轻质高铝浇注料的骨料选用微孔轻质莫来石和复相空心球配合使用,可提高其强度和降低导热系数。复合加入氧化铝微粉和氧化硅微粉使浇注料具有较好的施工性能,较高的中高温强度。采用水化结合与凝聚结合的复合结合方式,可提高浇注料的常温和高温性能。

(2)在微孔骨料的基础上,通过添加造孔剂在浇注料基质中形成大量分布均匀的微小气孔,实现基质微孔化,可进一步降低浇注料的导热系数。

(3)开发的高性能轻质高铝浇注料具有较低的导热系数、较高的高温强度及体积稳定性,用于多种工业炉1 200~1 500 ℃的高温部位,均取得较好的使用效果,节能成效明显,经济效益和社会效益显著。