氢气加热炉炉管断裂原因分析及改进

董 雷,惠军红,梁兆惠,刘 雁

(北京航天石化技术装备工程有限公司,北京100166)

管式加热炉是石油化工、石油炼制、化学工业中常使用的一种工艺加热设备,危险性大,操作条件苛刻[1]。管式加热炉中的氢气加热炉尤为苛刻,炉管一旦产生较大裂纹,在管内压力下裂口会迅速扩大,大量氢气泄漏、起火,造成严重损失。

加热炉炉管可能受到的腐蚀种类很多,对于氢气加热炉而言,炉管常常存在如下腐蚀:(1)炉管管内介质腐蚀,包括氢损烧、H2+H2S 腐蚀以及连多硫酸腐蚀等;(2)炉管管外腐蚀,包括高温部位的钒腐蚀和低温部位的露点腐蚀。上述腐蚀程度(或速度)通常可以通过合理选材及工艺优化得以降低或避免。

1 工程概述

某加氢装置中氢气加热炉正常使用多年后,发现炉管出现腐蚀而开裂。该加热炉的主要工艺是对循环氢气进行加热,介质主要为H2(H2含量>95%,含少量H2S 及苯气),进口温度39 ℃,出口处氢气温度~400 ℃,设计压力3.9 MPa(G)。炉管腐蚀断裂位置位于外圈进气口附近背火面,同为低温烟气出口处,炉管面有一条长约120 mm 的裂纹。断裂炉管附近的炉管表面尚存黑色覆盖层,该处加热炉的出炉烟气温度约170 ℃。

2 理化分析

2.1 宏观观测

对失效断裂的炉管进行宏观检查,图1 是带腐蚀附着层炉管形貌,图2 去除附着层的炉管形貌。由图1 可见,在炉管外表面可见较多的黑色附着灰层,灰层厚度分布不均匀,局部还存在若干小凹孔。在灰层下,炉管外表面有较多腐蚀裂纹,多为齿状裂纹、龟裂裂纹,在裂纹附近还有较多的腐蚀坑存在。在没有附着层的炉管表面则基本未发现裂纹。

图1 带附着层的炉管形貌图

图2 去除附着层的炉管形貌图

图3 为炉管内壁宏观照片,可以看出内壁相对光滑,有少量机械加工划痕,未见腐蚀裂纹及划痕。

图3 炉管内壁形貌图

2.2 成分分析

从失效断裂炉管上采样,进行化学成分分析,检测结果见表1。检测结果表明: 炉管化学成分符合ASTM A312/A312M-2009a 中TP321H 的要求。

2.3 金相及断口分析

从开裂炉管上取样进行微观金相分析(见图4 和5),炉管呈孪晶奥氏体组织形貌。采用比较法评定,炉管晶粒度级别评为6 级,符合ASTM A312/A312M-2009a 中TP321H 的晶粒度要求。根据实际检验A 法和ISO 评级图进行评定: 炉管的非金属夹杂物级别评为A0.5,B0,C0,DTiN2,其中还有较多的TiN 夹杂。

图4 炉管显微组织图(500×)

图5 炉管TiN 夹杂物形貌图(500×)

图6 为外壁裂纹组织形貌,图7 为化学试剂腐蚀后的裂纹形貌。可以看出,在炉管外表面存在凹凸不平的腐蚀坑,裂缝从表面腐蚀坑底部萌发,裂纹的发展方向是沿厚度向管内扩展,与炉管中主拉应力的方向垂直。裂纹呈树枝状分布。从断口的形貌可以看出属于脆性断裂,断裂性质为穿晶断裂。

图6 外壁裂纹组织形貌图(50×)

图7 裂纹及炉管组织形貌图(200×)

图8 为扫描电子显微镜(SEM)观察下裂纹源放大后形貌,可见裂纹源附近呈解理特征,部分区域存在覆盖层特征。图9 为裂纹源区附近的解理特征,从炉管断口微观分析结果可知:裂源位于炉管外壁处,存在较多的腐蚀覆盖层,炉管微观开裂机制为解理断裂。

图8 裂纹源SEM 形貌图

图9 裂纹源附近解理特征图

表1 失效炉管的化学成分 (wt%)

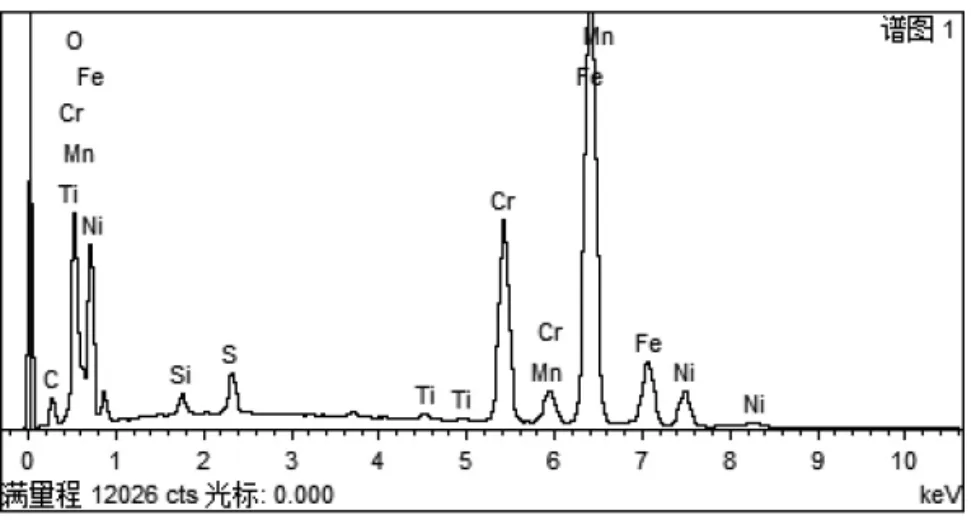

2.4 能谱分析

采用EDAX 能谱仪对来样裂纹源处的断面进行化学成分元素定性及半定量分析,分析位置为断面近外壁处,具体位置见图10,分析结果见图11。从炉管能谱分析结果可知:炉管裂源处含有较多的硫腐蚀性元素。除TP321 炉管成分以外,该处还有大量硫元素存在。

3 分析与讨论

3.1 烟气露点温度核算

烟气的露点温度可以通过实际测量及经验公式估算[2],其中A.G.Okkes 公式[3]与实际测量值偏差较小,可用于常规推算,公式如下:

t=10.880 9+27.6lgPH2O+10.8lgPSO3+1.06(lgPSO3+2.994 3)2.19

式中:PH2O—烟气中水蒸汽分压,Pa

PSO3—烟气中SO3分压,Pa

本加热炉的燃料为焦炉气,加热炉强制通风,空燃比1.15∶1。焦炉气主要成分见表2,燃烧后的烟气组成见表3。

图10 能谱分析采样位置示意图

图11 断面能谱分析结果图

表2 焦炉气成分 (wt%)

表3 烟气组成 (mol%)

由表3 可知,烟气中SO2含量为0.003 34%,水蒸汽含量为20.275%,考虑SO3转化率为3%,则空气中SO3含量约为0.5×10-6。根据A.G.Okkes 公式及上述条件,烟气露点温度核算约为124 ℃。

3.2 腐蚀处管壁温度计算

管式加热炉中换热光管的外壁温度可按下式计算:

tt=t0-(Δt4+Δt5)

式中:t0—管外烟气的温度,℃

Δt4—管外结垢热阻产生的温度差,Δt4=QcR0/A0,℃

Δt5—管外侧膜阻产生的温度差,Δt5=Qc/h0A0,℃

h0—管外膜传热系数,kJ/(m2·h·K)

式中:Qc—炉管吸收热量,kJ R0—管外结垢热阻,(m2·h·K)/kJ,烧气取0.001 2[4]D0—管外径,m

φ—管排数的校正系数

Gmax—烟气在最小自由截面处的质量流速,kg/(m2·h)

Tg—烟气平均温度,℃

A0—炉管外表面积,m2

由于该腐蚀断裂的位置为物料入口处,低温烟气出口处,根据加热炉结构、工艺条件及上述公式,计算得到该处炉管最低管壁温度约为90~110 ℃。

3.3 讨论

炉管中的氢损伤主要形式有氢鼓泡、氢脆、表面脱碳和氢腐蚀(内部脱碳)等。其机理是高温高压下的氢扩散到钢材表面及内部,与钢材中的不稳定碳化物发生化学反应生成甲烷等,进而使钢材脱碳、鼓泡甚至破坏[5]。当介质同时含有H2S 时,H2S 会和Fe发生化学反应,形成硫化物垢层,氢则不断侵入垢层中,造成垢的疏松多孔,进而金属原子和H2S 介质得以相互扩散渗透不断反应腐蚀。一般情况下,腐蚀随介质温度和氢分压的升高而加剧,而随钢材中合金元素含量的增加而减弱。腐蚀起点主要在与介质直接接触的母材表面附近。

低温露点腐蚀主要发生在加热炉或换热器低温段处与烟气密切接触处。其机理为含有硫元素的燃料燃烧后,硫全部生成SO2,由于加热炉采用过氧燃烧,故少量的SO2会进一步生成SO3。高温烟气中SO3气体不腐蚀金属,而当烟气(或冷端)温度降至露点以下时,SO3将与水蒸汽化合生成硫酸凝液,附着在换热面上发生低温硫酸腐蚀。

被加热介质含95%以上H2以及一定量的H2S,故有发生H2+H2S 腐蚀的可能性;同时燃料中含有一定量的硫元素,也存在低温硫酸露点腐蚀。H2+H2S 腐蚀和低温硫酸露点腐蚀在一定条件下均会触发母材发生应力腐蚀。不同之处是富含H2+H2S 的介质处于炉管内部,腐蚀的起点应在与介质紧密接触的管内壁附近;而露点腐蚀的起点则应发生在与低温烟气接触的炉管外壁处。TP321H 为稳定型奥氏体不锈钢,氢的扩散系数在奥氏体钢中比在铁素体钢中大约低两个数量级,参考Nelson 曲线及Couper Gtorman 腐蚀曲线,母材选择TP321H 也可大为减缓H2+H2S 腐蚀。理化分析表明炉管失效断裂性质为穿晶断裂,机制为解理断裂,特征符合不锈钢应力腐蚀特征。裂源自炉管外壁腐蚀坑底起源,呈树枝状向内壁扩展,而与富氢介质直接接触的内壁则未见微裂纹及脱碳点,故排除炉管失效是由H2+H2S 腐蚀引起的。

加热炉使用的燃料为焦炉气,是炼焦工业的副产品。其组成成分因炼焦用煤质量和焦化过程条件不同而有所差别,除了大量可燃气体外,还存在蒽、萘、焦油等杂质以及一定量的H2S。蒽、萘、焦油等杂质经过不完全燃烧后,会在烟气中产生一定量的灰分;H2S 燃烧后则全部生成SO2,并有部分进一步转换成SO3。而根据本加热炉实际运行工况,推算出该腐蚀区域的炉管最低温度为90~110 ℃,低于烟气中的露点温度。此时,烟气中SO3与水蒸汽结合,在低温炉管表面结露形成高浓度酸液。同时,烟气在低温区域的流速较低,灰分沉积在富有硫酸液的炉管表面,形成较为密实的黑色灰层。由于黑色灰层的存在,部分阻碍了传热过程,使管壁温度进一步趋向于低温的介质,促进了腐蚀的进一步发展。灰层下的硫酸液形成了电解液,产生一系列电化学反应,加大腐蚀速率,进而减薄炉管壁厚,同时也具备了应力腐蚀的环境因素。炉管内部承压,周向存在拉应力流,局部腐蚀坑减薄了管壁,应力则在减薄处集中。当临界应力强度因子大于KISCC 时,即可触发裂缝产生,并向沿着垂直于拉应力方向向管内发展,最终发生炉管局部撕裂。能谱分析结果表明炉管裂源处含有较多的硫元素,这也验证了该区域炉管表面发生了SOx结露及露点腐蚀。

4 结论及建议

通过上述分析,本装置的氢气加热炉炉管失效主要原因是:由于燃料里含有一定量的H2S 和杂质,使燃烧后烟气的露点温度高于低温处的管壁温度,发生了露点腐蚀并引起的应力开裂。

炉管露点腐蚀可通过选材、 优化结构或工艺优化得以避免。鉴于本加热炉炉管材质已采用TP321H,因此建议采用以下改进方法:

(1)优化加热炉换热面结构,提高低温炉管处的烟气温度,结合介质的流速和温度使管壁温度高于烟气中的露点温度;

(2)提高物料的入口温度,使物料入口温度高于露点腐蚀温度;

(3)对燃料气进行脱硫处理或使用清洁燃料,降低烟气中SOx的含量,同样可以避免露点腐蚀。