聚酰胺多胺环氧氯丙烷树脂大豆胶黏剂制备及性能研究*

程佳慧 徐文彪 时君友 李翔宇 洪远志

(北华大学材料科学与工程学院,吉林 132013)

胶黏剂是人造板生产的重要材料。目前,人造板行业应用最多的仍是以甲醛为主要合成原料的“三醛胶”[1]。随着人们对健康环保的日渐重视,研发环保木材胶黏剂势在必行。有研究表明:将可再生生物质原料通过改性等手段制备木材胶黏剂,可减少甲醛基合成胶黏剂的使用[2-3]。大豆蛋白因其活性基团(胺基、羟基、羧基等)多、易于反应、环保等特点,成为生物质材料应用于木材胶黏剂中的首选原料[4]。但在实际生产应用中,由于大豆蛋白结构中含有亲水基团,导致大豆蛋白胶黏剂的耐水性能和胶合强度达不到标准,限制了其进一步推广与应用[5]。

聚酰胺多胺环氧氯丙烷(PAE)是一种阳离子树脂[6]。其毒性小、易发生交联、含有活性基团(氮杂环丁鎓)、不含游离甲醛等特点。范铂[7]等将PAE与热碱降解和热处理组合处理的大豆蛋白按比例1:5共混制备大豆蛋白胶,经28 h煮-烘-煮循环处理后,测得胶合强度为1.25 MPa,为改善大豆蛋白胶黏剂耐水性提供了思路。

本研究采用己二酸(AA)、二乙烯三胺、环氧氯丙烷(ECH)和大豆蛋白合成PAE大豆蛋白胶黏剂,探究AA/ECH摩尔比、大豆蛋白粉添加量、热压工艺等因素对胶合板胶合强度的影响,并对其反应机理进行了讨论。

1 材料与方法

1.1 材料

己二酸(AA),工业级,纯度99%,吉林辰龙生物质材料有限责任公司;二乙烯三胺,工业级,纯度99%,天津市驰盛商贸有限公司;环氧氯丙烷(ECH),工业级,纯度99.9%,山东科煜化工科技有限公司;乙醇胺,分析纯,纯度99.5%,山东菲尔新材料有限公司;大豆蛋白(蛋白含量≥55%),食品级,陕西晨明生物科技有限公司;杨木单板(300 mm×300 mm×3 mm),含水率8%~10%,临沂市晟拓木业有限公司。

1.2 设备

HH-WO型智能油浴锅,巩义市予华仪器有限公司;XLB-D型平板硫化机,湖州顺力橡胶机械有限公司;MWD-10B型数显式人造板万能力学试验机,济南艾德诺仪器有限公司; Tensor 27型傅里叶变换红外光谱仪,德国BRUKER光谱仪器公司;769YP-15A型粉末压片机,天津市科器高新技术公司。

1.3 试验方法

1.3.1 PAE树脂合成

第一步:胺酸的缩聚反应。将摩尔比为1:1.05的己二酸和二乙烯三胺分别加入带有冷凝器的三口烧瓶中,采用电子搅拌器(搅拌速率160 r/min)匀速搅拌,油浴加热至120 ℃(30 min内),保温30 min后继续升温至185 ℃,保温2 h后关闭油浴锅,待温度冷却到100 ℃左右加入适量的沸水,将固体含量调至50%。

第二步:聚合物的环氧化反应。取上述合成的预聚物加入到带有温度计的三口烧瓶中,开启搅拌器(搅拌速度160 r/min),按照AA/ECH摩尔比1:0.7、1:0.8、1:0.9、1:1.0、1:1.1 分别快速滴加环氧氯丙烷(滴速10滴/min,5 min内快速滴完)。待体系升温到50 ℃并保温一段时间后,测其黏度,待黏度达到200 mPa·s后,加入乙醇胺,并加入甲酸和硫酸调节pH至3~3.5。冷却到室温后,得到棕红色的PAE树脂。

1.3.2 PAE大豆蛋白胶黏剂制备

将PAE树脂与大豆蛋白分别按10:1、10:2、10:3比例共混后,在室温下机械搅拌10 min,使大豆蛋白与PAE充分发生交联反应,制得不同配比的PAE大豆蛋白胶黏剂。

1.3.3 胶合板制备

将上述PAE大豆胶黏剂按单面140 g/m2的涂胶量均匀涂布于三层杨木胶合板的芯层,组坯后采用平板硫化机在1.0 MPa压力条件下以不同的热压温度(100、110、120、130、140 ℃),不同的热压时间(4、5、6、7、8 min)压制胶合板。

1.4 性能测试与分析方法

1.4.1 胶合强度测试

根据GB/T 9846—2015《普通胶合板》标准,将制备的三层杨木胶合板裁剪为标准测试试件(尺寸为100 mm×25 mm,胶接测试面尺寸25 mm×25 mm),放入水浴锅(100±3 ℃)中沸水煮3 h后,采用万能力学试验机测试其胶合强度。平行试验3次,每次试样为10个,取结果的算术平均值,使结果之差不大于0.3 MPa。

1.4.2 傅里叶变换红外光谱仪分析

分别将测试样品PA、PAE、大豆蛋白、PAE大豆蛋白与溴化钾按照比例1:150的比例混合后研磨,将研好的样品在模具下压成红外薄片,利用傅里叶变换红外光谱仪在4 000~500 cm-1范围内进行扫描分析,分辨速率为2 cm-1。

2 结果与讨论

2.1 AA/ECH摩尔比对胶合强度的影响

在合成PAE树脂过程中,二乙烯三胺易在高温下挥发,导致在形成PA中间体过程中酸胺反应不完全,进而影响PAE的性能。通过AA/ECH摩尔比得到适宜的ECH用量。 取所制的PA溶液,按照前述AA/ECH摩尔比分别加入ECH,增湿强性能变化如图1所示。

图1 AA/ECH摩尔比对胶黏剂性能的影响Fig.1 Effect of AA/ECH on the adhesive properties

如图1所示, AA/ECH摩尔比增大至1:1.0时,胶合板的胶合强度上升到最大值(1.02 MPa),随后开始下降。这可能是由于ECH与PA分子上的仲胺基相互键合,交联成网络结构较稳定分子的同时又伴随着活性基团自身支化反应,产生了大量氮杂环丁鎓基团(3-羟基氮杂环丁烷)。此基团可以与豆粉、木材上的活性基团反应,从而使大豆蛋白胶黏剂耐水性和胶合板胶合强度得到提高。当AA/ECH摩尔比上升至1:1.1时,胶合板胶合强度反而下降到0.89 MPa,其原因在于PA分子上没有过多的仲胺基与多余的环氧氯丙烷反应,此时支化效应占据主导地位,导致体系黏度变小,与豆粉混合后其黏度变差,增湿强能力下降[8]。试验结果表明:当AA/ECH摩尔比为1:1.0时,胶合强度较佳。

2.2 大豆蛋白添加量对胶合强度的影响

大豆蛋白添加量对胶合板胶合强度的影响如表1所示。

表1 大豆蛋白添加量对胶合强度的影响Tab.1 Effect of soy protein on bonding strength of plywood

如表1所示,当大豆蛋白的添加量为30%时,胶合板具有最佳胶合强度(1.02 MPa)。PAE树脂虽然自身具有一定的黏度,但用其单独压制的胶合板在水煮时胶层就已断开,胶合强度达不到国标要求。当大豆蛋白粉添加量为30%时,PAE上可以与大豆蛋白结构上的胺基、羧基反应的活性位点恰好全被占据,同时大豆蛋白没有了亲水基团,耐水性提高,使胶合板在水煮后还具有一定的胶合强度。但当豆粉较多时,胶黏剂体系变浓稠,流动性变差,涂板时过于干燥,胶液不能在木材纹理中均匀涂平,导致胶合强度下降。试验结果表明:选择豆粉掺入量30%较佳。

2.3 热压工艺对胶合强度的影响

2.3.1 热压温度

将所制的PAE大豆蛋白胶黏剂涂布于杨木单板上,在压力1.0 MPa条件下,分别用不同的热压温度热压6 min,其胶合强度如图2所示。

图2 热压温度对胶黏剂性能的影响Fig.2 Effect of hot press temperature on adhesive properties

从图2可以看出:随着热压温度逐渐升高,胶合强度也随之升高,在120 ℃时达到最大值1.02 MPa后开始下降。热压温度小于120 ℃时,胶合强度在0.54~0.68 MPa之间,因为热压温度过低,树脂无法到达其固化温度,在木材表面不能形成均匀的胶层胶接,从而导致胶合强度过低。当热压温度大于120 ℃时,胶合强度反而减小,这是因为胶黏剂完全固化后,再升高温度易使胶层脆化,同时过高的温度使水分快速蒸发导致胶合板发生鼓泡现象,胶合强度降低[9]。试验表明:用PAE大豆蛋白胶黏剂制备胶合板,在热压温度120 ℃条件下压制得到的胶合强度较佳。

2.3.2 热压时间

将PAE大豆蛋白胶黏剂涂布于杨木单板,在1.0 MPa、120 ℃条件下分别采用不同的热压时间压制胶合板,测其胶合强度。胶合强度变化趋势如图3所示。

图3 热压时间对胶黏剂性能的影响Fig.3 Effect of hot press time on adhesive properties

由图3可见,随着热压时间的增加,胶合强度先上升后下降。在热压时间为6 min时,胶合强度达到最大值1.02 MPa。当热压时间为4~5 min时,胶合强度为0.46~0.62 MPa。这是由于胶黏剂内部的活性基团在较短的热压时间内,不能完全反应至固化,从而导致胶合强度达不到GB/T 9846—2015胶合板I类标准;但在热压时间高于6 min时,胶合强度下降到0.76 MPa左右,在高温环境下,热压时间过长会导致已经固化了的胶层进一步变脆,进而导致胶合强度下降。

2.4 胶黏剂机理分析

2.4.1 PAE大豆蛋白胶黏剂的反应式分析

PAE树脂的合成反应式如下图4所示[8]。

由图4反应式可知,生成的最终产物PAE中含有氮杂环丁鎓基团,其上具有与胺基、羧基反应的活性位点,可进一步与大豆蛋白反应,反应过程如图5所示。

图4 PAE树脂的合成反应式Fig.4 Synthesis reaction formula of PAE resin

图5 氮杂环丁鎓基团与大豆蛋白反应式Fig.5 Reaction of azetidinium group with soy protein

大豆蛋白是复杂的球状结构,外部有羧基、胺基等亲水基团,内部是疏水基团,这种球状结构会阻碍蛋白质与木材相互充分作用,同时可能导致大豆胶黏剂较差的耐水性,使其胶合强度达不到国家标准要求。而PAE树脂中的氮杂环丁鎓基团可与胺基、羧基这类活性基团发生交联,大豆蛋白外部暴露的这些亲水基团被交联成稳定的三维空间网状结构[7-8]。这种网状结构难溶于水,因而提高了胶黏剂的耐水性能及胶合强度。

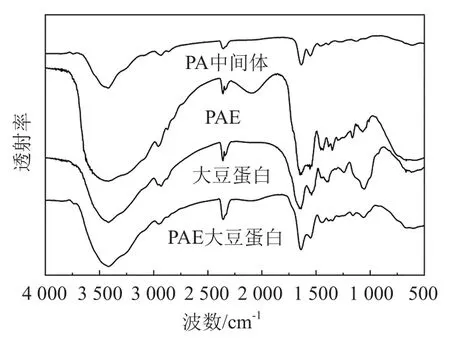

2.4.2 PAE大豆蛋白胶黏剂的FTIR表征与分析

图6为所测样品的FTIR曲线。由图6可知,在3 500~3 200 cm-1范围内有一个宽的吸收带,这是由自由和束缚的O—H和N—H基团弯曲振动引起,它们与蛋白质中肽键的羰基形成氢键。在2 900 cm-1左右的峰值是—CH2基团的对称和不对称拉伸振动所致。在1 630~1 648 cm-1、1 538 ~1 547 cm-1、1 400 ~1 462 cm-1处的振动峰分别对应酰胺I键(CO拉 伸)、酰 胺II键(N—H弯曲)、酰胺III键(C—N和N—H拉伸)。PAE大豆蛋白的酰胺II键明显强于PAE,同时PAE和大豆蛋白的酰胺III键逐渐变宽,变为PAE大豆蛋白的一个宽峰,证明PAE中的氮杂环丁鎓基团与大豆蛋白中的活性基团发生了反应,形成了三维空间网络状结构。

图6 PAE大豆蛋白胶黏剂的红外光谱图Fig.6 FTIR Spectroscopy of PAE Soybean protein adhesive

3 结论

采用己二酸(AA)、二乙烯三胺、环氧氯丙烷(ECH)合成聚酰胺多胺环氧氯丙烷树脂(PAE),将其与大豆蛋白按比例混合制备PAE大豆胶黏剂。结果表明:合成PAE大豆蛋白胶黏剂理想的配方为AA/ECH摩尔比1:1.0,大豆蛋白添加量30 %。用该配方合成的PAE大豆蛋白胶黏剂制备胶合板,理想的热压工艺参数为压力1.0 MPa、热压温度120 ℃、热压时间6 min,胶合板胶合强度可达1.02 MPa,符合GB/T 9846—2015 I类胶合板标准。从反应机理与红外光谱分析可知,PAE可提高大豆蛋白胶黏剂耐水性能与胶合强度。