加速膛对激光驱动飞片速度及形貌的影响规律

覃文志,王志昊,何 碧,高 原,王 窈,王 亮

(中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

激光驱动飞片技术作为一种高效的加载方法,广泛应用于爆轰物理[1-2]、空间科学[3]、精密加工[4]等领域,其基本原理是高能激光烧蚀透明基底上的薄膜(通常为金属材料),产生高温高压等离子体,驱动剩余未烧蚀的薄膜快速运动形成高速飞片,其速度在百纳秒时间尺度内可达数十千米每秒[5-6]。在激光驱动飞片相关应用中,飞片速度和形貌是影响其作用效果的两个关键因素。在飞片速度的表征上,基于多普勒频移和光学混频技术的光子多普勒测速仪(Photonic Doppler Velocimetry,PDV)由于操作简单、可实现同步多点测速等特点而得到广泛应用,该方法可获得飞片速度曲线,从而实现对飞片速度成长历程进行深入分析。Maisey[7]、Seisson 等[8-10]采用 PDV 开展了大量飞片速度表征研究,南京理工大学[11-12]、中国工程物理研究院[13-15]等单位也采用该系统开展了大量试验,充分论证了PDV 在飞片速度测试上的可行性和可靠性。在飞片形貌的表征上,阴影成像技术(Shadow graph)可从侧面获得形貌的变化历程,同时系统搭建也相对简单,近年来得到了较广泛的应用,如 Watson[16]、Bowden[17]和Mattle[18]等使用阴影成像技术成功获得飞片飞行过程的侧面影像,从而实现对飞片形貌的分析。

同时,为提高飞片的冲击性能,国内外通常采用加速膛来约束等离子体侧向膨胀并限制稀疏波对等离子体的削弱作用[19-21],以获得更高的飞片速度和更好的形貌,但匹配不佳的加速膛参数同样会对飞片速度和飞片形貌产生不利影响。从目前对激光驱动飞片的研究现状来看,加速膛参数对飞片速度及形貌的影响研究并不多见,影响规律有待进一步完善。

因此,本研究将PDV 及阴影成像技术结合,研究了不同加速膛条件下飞片速度成长历程和飞片形貌变化过程,从而深入加速膛对激光驱动飞片速度及形貌的影响规律研究。

2 试验装置及样品

2.1 试验装置

测试系统由PDV 系统及阴影成像测试系统共同构成,原理图见图1。阴影成像系统的光源及增强型相机(ICCD)布局在飞片飞行路径的侧面,用于捕捉飞片形貌。PDV 系统的光纤探头则固定在飞片飞行路线上并与加速膛口保持精确对准,以获得较为完整的飞片速度成长历程。

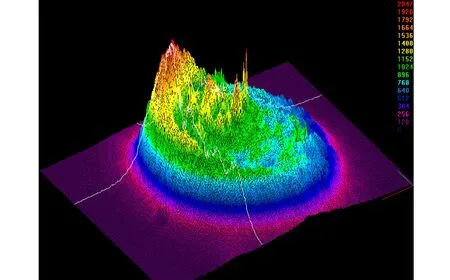

激发飞片用的激光光源采用INNOLAS 公司的SpitLight600型脉冲固体激光器,激光波长为1064 nm,脉宽约11 ns,其光斑能量分布见图2 所示。试验所用激光能量为80 mJ,通过焦距60 mm 透镜将激光聚焦于Al飞片靶表面,聚焦处的激光光斑直径约400 μm。

图2 光斑能量分布Fig.2 Energy distribution of the laser spot

PDV 测速系统采用105 μm 芯径的光纤输出激光并接收反射的光信号,使用33 GHz 高带宽示波器记录频差信号,通过Matlab 分析获得飞片速度曲线。阴影成像系统采用1 KHz 的飞秒激光作为光源,从飞片飞行路径侧面进行照明,飞片在飞行过程中,飞秒激光器发出的照明激光被飞片遮挡住形成阴影,被另一侧的ICCD 捕捉,从而获得飞片运动过程中相应时刻的侧面影像。通过精密延时发生器对时间进行纳秒尺度的控制,从而可较为精确地对PDV 及阴影成像系统的触发时刻进行控制。由于阴影成像系统使用的ICCD仅能在设定的时刻进行单幅拍摄,因而无法对同一飞片成长历程进行记录,需通过对多发样品在不同时刻下的飞片形貌进行测试,最终获得飞片变化过程。在样品一致性较好的前提下,这一方式也可获得较为理想的效果。

2.2 试验样品

试验用飞片材料的Al 箔厚度为20 μm,设计了孔径 为 600,800,1000,1300,1500 μm(长 度 均 为200 μm)和 长 度 为 200,500,700 μm(孔 径 均 为1000 μm)等不同尺寸的加速膛。飞片通过密封脂贴附于厚度为2 mm 的蓝宝石玻璃基底上,加速膛采用线切割工艺,垂直度控制在0.025 mm 以内,并阵列式分布于相应厚度的不锈钢片上,便于在同一样品上开展多发试验,提高测试效率。试验样品如图3 所示。

图3 测试样品剖面结构示意图及正面实物图FFiigg3.Structural representation and photograph of the sample

3 试验结果及分析

3.1 加速膛孔径的影响

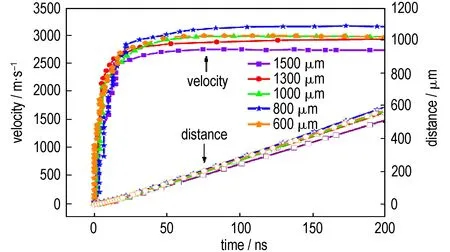

采用 PDV 对加速膛孔径为 600,800,1000,1300,1500 μm 下(加速膛长度为 200 μm)激光驱动飞片的速度进行了测试,得到飞片速度曲线见图4。对飞片速度曲线进行积分,获得了不同时刻下飞片的飞行距离。图4 表明,加速膛孔径对飞片速度的影响较小,且速度规律并未呈现随着加速膛孔径增大而变大或变小的趋势。其中,孔径为800 μm 的加速膛获得的速度最高,约3100 m·s-1。加速膛孔径为1500 μm 时,速度最低,约2700 m·s-1,两者相差约13%。其他加速膛孔径下飞片速度基本约为2900 m·s-1。

图4 不同加速膛孔径下的飞片速度及飞行距离Fig.4 Flyer velocity and distance with different diameter of barrels

同时,从图4 还可看出,试验采用的加速膛长度为200 μm 时,不同孔径加速膛下飞片达到这一距离的时间为80~90 ns,此时,飞片速度基本已达到最大值,表明飞片在飞至加速膛出口时速度已经加速到最大。

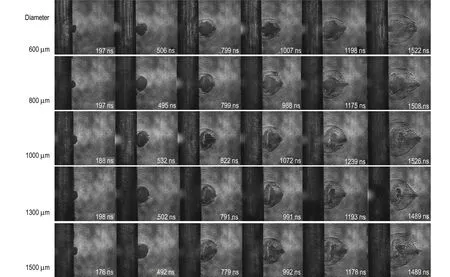

采用阴影成像测试系统对上述孔径加速膛下的飞片形貌变化过程进行了表征,结果见图5。测试时,ICCD 从样品侧面进行拍摄,因此仅能获得飞片飞出加速膛后的状态和形貌,而无法获得加速膛内部飞片形貌状态。图5 表明,飞出加速膛的初期,飞片呈球面波的方式向周围膨胀,无法保持平整。从Al 材料的力学特性推断,这一形貌状态的Al 箔无法维持完整状态,即表明此时的飞片基本已破碎。800~1500 ns 的测试结果表明,飞片呈碎片状向前喷溅,少量飞片碎片在最前端高速飞行,另一部分飞片碎片在其后端聚集,飞行路径方向上的冲击波阵面基本与最前端飞片碎片保持一致。在1500 ns 后,飞片碎片向周围空间进一步扩散。以上结果表明,单层Al 箔在这一激光加载下,难以形成平整的飞片,在出加速膛时就基本已破碎。分析认为,图2 所示的光斑能量不均匀分布导致激光作用在Al 箔表面上时,形成的等离子体存在强弱分布,激光能量密度高的区域其等离子体强度更高,造成Al 箔的烧蚀深度和驱动效应的不均匀性,最终导致飞片碎裂,这与文献[22]的结论一致。同时,较薄的Al 材料飞片在烧蚀后发生损伤,而且出膛时应力波的卸载也是导致飞片破碎的原因之一,因而最终体现为不完整的飞片形态。

将阴影成像测试后的样品进行显微拍照,见图6 所示。照片中可观测到激光作用后玻璃基底的烧蚀痕迹以及Al 箔的形貌。图6a 从左至右依次为600,800,1000,1300,1500 μm 加速膛和 Al 箔在激光作用下形成的烧蚀孔的显微照片及孔径测量结果。图6b 为对应的蓝宝石基底呈现的激光烧蚀斑痕,对这一烧蚀斑的直径进行了测量,大小为350~380 μm,这一结果也基本反应了激光光斑的大小。由于灯泵浦固体激光器的每次脉冲特征都存在一定的波动,因此烧蚀的光斑大小也存在一定差别。从图6a 中加速膛孔径1000,1300,1500 μm 的照片可知,Al 箔受到激光烧蚀后,呈现类似于侵彻的形貌,Al 箔周围外翻形成烧蚀孔,孔径实测结果为780~840 μm,远大于光斑直径。结合图4的速度结果分析认为,加速膛孔径大于飞片烧蚀孔径时,加速膛基本已无法起到约束和剪切飞片的作用,对速度结果将不产生明显影响,因此孔径1000,1300,1500 μm 加速膛下的飞片速度基本一致。而加速膛孔径为800 μm 时,其大小基本与飞片被烧蚀的孔径相当,因此约束效果相对较好,能够获得稍高的飞片速度。加速膛孔径进一步减小至600 μm 时,飞片烧蚀孔边缘侵彻的形貌已经不明显,表明此时飞片被剪切的效果更显著,但由于加速膛孔径小于烧蚀孔径,部分能量作用在加速膛孔周围,未能完全用于驱动Al 飞片,造成能量损失,因此比加速膛孔径800 μm 下的飞片速度稍低。

图5 不同孔径加速膛的阴影成像测试结果Fig.5 Shadowgraph results with different diameter of barrels

图6 阴影成像测试后加速膛口显微图像Fig.6 Photographs of the barrels after shadowgraph measurement

3.2 加速膛长度的影响

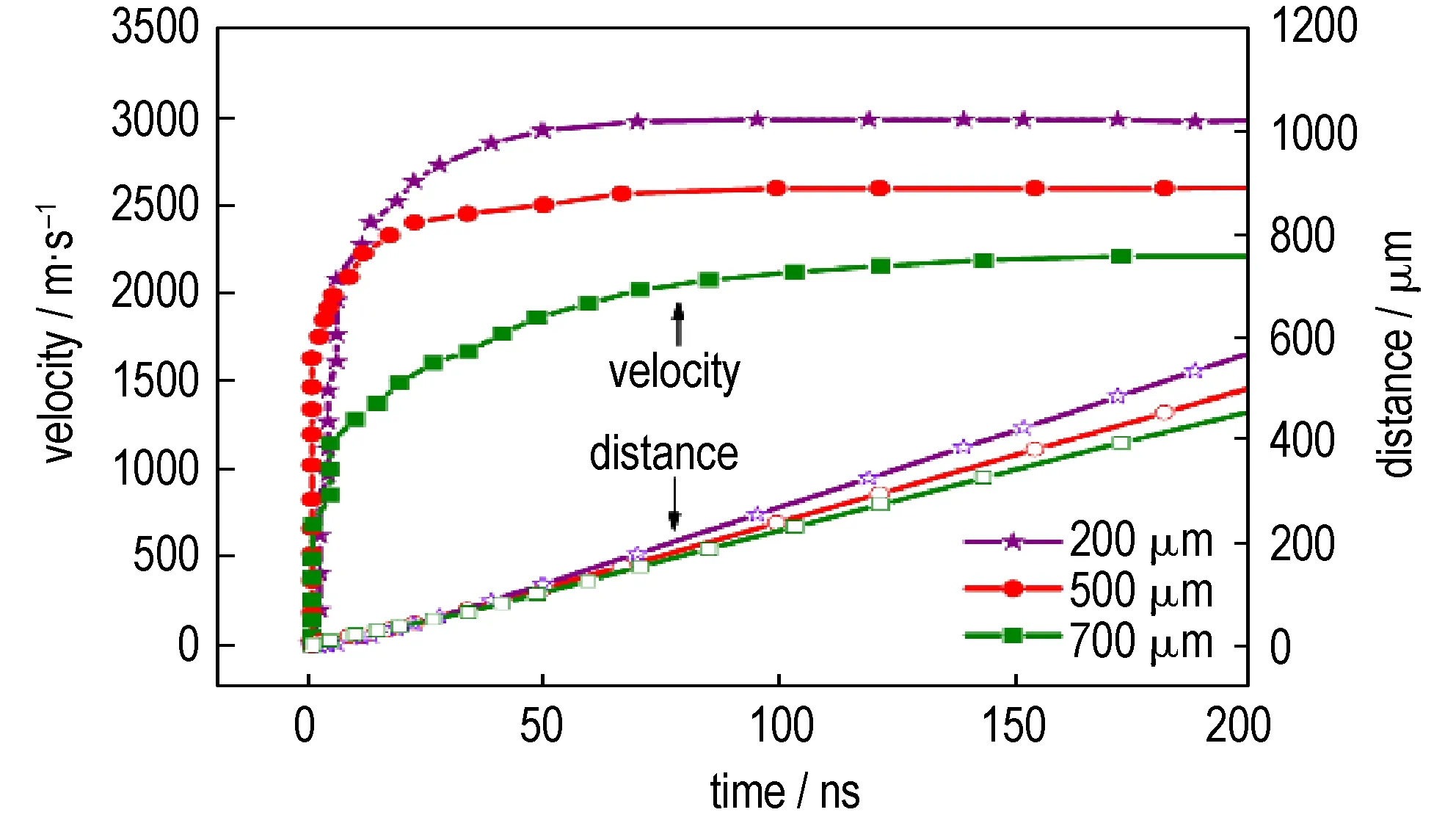

采用 PDV 对长度 200,500,700 μm 加速膛下(孔径均为1000 μm)的飞片速度进行了测试。获得的速度曲线及飞行距离曲线见图7。图7 表明,飞片速度随加速膛长度的增加而明显降低。长度200 μm 加速膛下可达到的最大速度约为3000 m·s-1,加速膛长度增加至 700 μm 后,速度降低至 2200 m·s-1。文献[23]认为,过长的加速膛中,飞片前端的空气在飞片运动时会产生激波,吸收飞片上的能量,从而导致飞片速度下降,与本研究的结果基本一致。同时图7 中的加速距离曲线表明,不同长度加速膛下,飞片基本在100 ns左右可达到最大速度,而这一时刻下500,700 μm 的加速膛中飞片尚未飞出膛口,即飞片在膛内就已达到最大速度。

图7 不同加速膛长度下的飞片速度Fig.7 Flyer velocity with different length of barrel

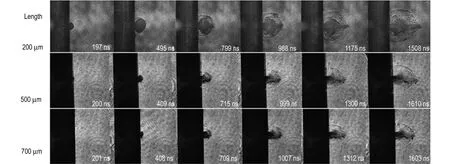

采用阴影成像技术对上述长度加速膛长度下飞片形貌变化历程进行了表征,见图8。图8 表明,飞片飞出加速膛后均呈碎片状向周围喷溅,随着加速膛长度的增加,飞片碎片在飞出膛口后的横向扩散明显减弱,表明长加速膛对飞片碎片飞出膛口后的横向扩散有一定约束作用。从纵向的总体飞片碎片速度来看,随着加速膛长度增加,飞片碎片的速度也基本呈现变缓的趋势,这与PDV 获得的飞片速度规律是一致的。

图8 不同长度加速膛的阴影成像测试结果Fig.8 Shadowgraph results with different length of barrels

4 结论

(1)以单层Al 箔作为飞片材料时,直径约400 μm的聚焦光斑可在Al箔上烧蚀形成约800 μm 的烧蚀孔。当加速膛孔径与烧蚀孔大小基本一致时,加速膛可形成最优化的约束和剪切效果,获得最大3100 m·s-1的飞片速度;加速膛孔径大于烧蚀孔径时,无法起到有效的约束和剪切作用,而小于烧蚀孔径时,能量将在加速膛孔周围损耗,飞片速度均有所降低。

(2)飞片速度随加速膛长度的增加而明显降低,200 μm 长的加速膛可获得最大速度,且获得最大速度的时刻基本接近飞出膛口的时刻。随着加速膛长度的增加,飞片速度明显降低,达到最大速度的时刻远早于飞出加速膛口的时刻,不利于飞片形貌的控制。

(3)本试验中由于光斑能量分布不均及出膛时应力波的卸载效应,飞片飞出加速膛后均无法保持完整,基本呈碎片状向周围喷溅。