灌注桩后压浆技术在厚层杂填土地基中的应用

陈永敢

(广东腾越建筑工程有限公司广东佛山528311)

0 前言

目前建设用地紧张的局面日趋明显,深层杂填土地区也已成为比较常见的地基条件,为达到设计承载力的要求,必须解决成孔难、桩侧摩擦力不足等技术难题。灌注桩后压浆技术因其承载力高,工艺相对成熟,在高层建筑和桥梁等桩基工程应用中被国内外广泛研究,但不同地质条件下各类技术参数相差较大,针对厚层杂填土的探讨和可参考的案例经验并不多,有待进一步的积累。

1 工程概况

郑州南四环某高层住宅项目,原地基局部为厚层建筑垃圾和生活垃圾杂填土,该区域拟建3#楼、5#楼均为地下2 层、地上33 层住宅,基础形式为桩基,桩径1 000 mm,桩长45 m,共127 根。经综合分析论证后,桩基工程采用了钻孔灌注桩(后压浆)工艺。首先在对场区岩土构成和特性分析的基础上进行桩基方案设计,并编制科学合理的工艺流程,通过试桩测试后,调整并确定桩基施工方案,随后组织工程桩钻孔灌注成桩和后压浆施工,并对2 个施工过程的质量关键点严格控制。

2 场区岩土构成和特性

在勘察深度(60.0 m)范围内,将场地内地层划分为10 层,其中第①层为杂填土层,厚层杂填土范围7 800 m2,深度0.6~15.5 m,第②层为粉土层,其他层为粉质粘土层;拟建2 栋高层建筑若采用天然地基筏板基础,将基底下残留的第①层杂填土全部挖除,用三七灰土分层回填夯实,可按第②层粉土考虑,垫层的承载力特征值不宜小于170 kPa[1];经计算不满足承载力要求,如表1所示。

表1 天然地基承载力修正情况(按筏基)Tab.1 List of Correction of Bearing Capacity of Natural Foundation(Based on Raft Foundation)

3 桩基方案承载力验算

根据场地地基土质条件及施工条件,结合地区施工经验,考虑采用桩基础形式,其中钻孔灌注桩后压浆技术可以解决单桩承载力,并减少建筑物沉降量[2]。桩基方案以满堂正方形布桩、桩基加筏基的形式验算桩基承载力的结果。

3#楼桩基方案布桩形式为桩基加筏基,筏基桩顶埋深7.5 m,桩径0.8 m,桩间距2.4 m,布桩方式为正方形,采用后注浆工艺。从表2可知,以上述正方形布桩方案可满足上部荷载要求。

表2 3#桩基方案承载力验算Tab.2 Checking of Bearing Capacity of Pile Foundation Scheme of No.3 Building

施工前进行了试桩,具体桩径、桩长及布桩方案由设计单位结合试桩结果、上部荷载、地基变形及地层的变化等进行了调整,并最终确定。

4 后压浆灌注桩工艺流程

图1 试桩详图Fig.1 Detail of Pile Test

2 次试桩均采用双层钢护筒(见图1),护筒高度12 m,保证护筒穿过杂填土层,成孔后下放护筒。钻孔灌注桩混凝土浇筑完成后,在初凝前拔出内护筒,混凝土强度达到设计强度的75%时,拔出外护筒。双层钢护筒的作用除可避免塌孔、缩颈、桩基移位等病害外,另一重要功能是确保护筒能够可靠拔出,具体做法是在第一次试桩时保留双护筒在地基内,第二次试桩时拔出双护筒,将2次试验桩的混凝土充盈系数、注浆总量、注浆压力、抗压承载力数据进行对比,分析厚层杂填土层对各参数的影响程度,从而为实际工程桩施工流程、注浆终止条件等提供判定依据。

工程桩施工工艺流程:施工准备→测放桩位→安装旋挖钻机→钻进→(遇到大块建筑垃圾)换冲击钻机→钻进→(破除大块建筑垃圾后)换旋挖钻机→钻进→通过建筑垃圾层后下钢护筒→旋挖钻机成孔→泥浆护壁→清孔→吊装钢筋笼→安装料斗和导管→二次清孔→灌注混凝土→拔出护筒→回填夯实→压注水泥浆。

5 质量控制重点和难点

5.1 钢护筒埋设

为防止孔壁坍塌现象,工程桩位点均设置单层钢护筒,一般护筒埋深1~3 m,垃圾土范围内护筒随垃圾土深度,已探明垃圾土范围内护筒需6 m、9 m、12 m,施工过程中,如有垃圾土更深区域,护筒随之加长,超出垃圾填埋深度0.5 m。

混凝土浇筑结束后,即时拔出钢护筒,否则由于护筒过长和混凝土凝固,在自重和摩擦力的作用下,很容易造成护筒无法拔出。

5.2 孔底沉渣厚度

成孔施工时,由于泥浆质量和施工操作等不符合规范要求,经常出现孔底沉渣过厚的情况[3],桩底沉渣厚度将直接影响桩基的承载力,摩擦灌注桩孔底沉渣厚度应控制在40~50 cm。成孔结束第一次清孔,浇筑混凝土前必须再次进行一次清孔。成孔后应严格检验实际成孔深度,防止出现专业分包单位超挖孔深造成沉渣厚度过大的误差[4]。

5.3 坍落度与充盈系数

选用可灌性好的混凝土,灌注导管直径300 mm,坍落度保持在20±2 cm[5]。为防止混凝土离析现象,混凝土灌注时控制导管深度在2~6 m,应随时查看混凝土上升高度,保持连续施工,避免在单桩未浇筑完前,初灌混凝土已经发生固化的情况。

根据土层性质不同,钻孔灌注桩的充盈系数有所不同,一般桩基工程,如钻孔灌注桩,混凝土充盈系数为 1.3[6,7]。实际厚层杂填土灌注桩施工中,1#、2#试验桩的充盈系数分别为1.28、1.50,2#试验桩混凝土充盈系数较大的原因是双层钢护筒被拔出,杂填土层部分桩身侧壁缝隙较多,导致混凝土灌入量增加。3#、5#楼主楼工程桩共127根,平均充盈系数1.45,再次表明厚层杂填土地基中灌注桩混凝土充盈系数高于一般地基。

5.4 注浆压力和注浆量

第1 次试桩时双层护筒未拔出,注浆压力未达到正常值和终止值,且注浆总量远超过设计值2.6 t,第二次试桩改为间歇注浆施工,控制间歇时间在60 min左右,试桩结果如表3所示。

表3 试桩检测结果Tab.3 Results of Pile Test

第2 次试桩注浆总量8.4 t,终止注浆压力6 MPa,静载荷试验结果满足抗压承载力特征值7 500 kN 的设计要求,最终确定以桩端注浆压力不小于6 MPa 为工程桩终止注浆条件。

在相同注浆条件下,注浆量越多,桩基承载力提高的幅度就越大[8],本工程上部建筑垃圾杂填土非常厚,对后注浆桩侧注浆量影响较大,时常出现冒浆、串浆现象,为此注浆施工在成桩2 d后开始,且保证作业点与空孔位置距离大于15 m[9]。

因注浆总量较大,为保证注浆质量,现场埋设4根注浆管,直径25 mm、壁厚3 mm,分别进行柱端和柱侧注浆。导管埋深要求:桩侧埋深在杂填土深度范围内不得注浆(3#、5#楼杂填土深度范围分别为4.3~13.55 m、0~7.97 m);注浆导管下端控制在距离孔底0.5 m左右。

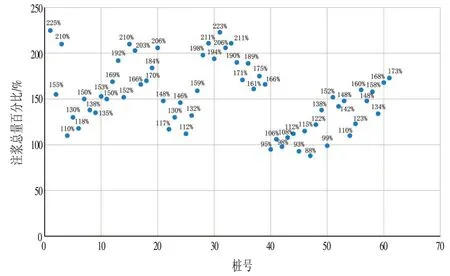

桩端桩侧注浆时,为确保后注浆对承载力的增强效果及避免跑浆过多,间隔时间不小于2 h[10]。图2展示了当注浆压力达到6 MPa 以上时,3#楼工程桩单桩注浆总量与设计值(5 t)的比值,由图2 中数据可以看出,61根工程桩的实际注浆总量均超过了一般灌注桩后压浆的注浆量要求,即设计值的75%(3.75 t),这说明以建筑垃圾为主的厚层杂填土后压浆施工时,以注浆总量作为注浆终止条件是不可行的。

图2 3#楼桩基注浆总量百分比分布Fig.2 Percentage Distribution of Total Grouting Amount of Pile Foundation of No.3 Building

6 单桩静荷载试验检验

3#楼总桩数 61 根,抽检试验 3 根,5#楼总桩数 66根,抽检试验3根,最大加载量15 000 kN,检测结果为7 000 kN(3#楼)/7 500 kN(5#楼),均满足设计单桩竖向承载力特征值的要求。

7 结语

厚层杂填土地质条件下灌注桩施工工艺和后压浆压浆参数,很大程度需要通过试验桩的数据来确定,文章案例的分析结果表明:灌注桩后压浆施工具有一定的特殊性,混凝土充盈系数高于一般地基灌注桩;单桩注浆总量偏差较大,应以注浆压力作为注浆终止条件,并应进行间歇注浆施工,避免漏浆、串浆引起注浆压力过低;灌注桩后压浆技术在合理控制压浆参数的条件下,可满足提升单桩承载力的要求,可在类似工程中推广。