复杂地质山岭地区的隧道工程爆破施工技术

王玉琪

(中铁十八局集团 第二工程有限公司,河北 唐山 063000)

水利、交通等工程在建设过程中会面对很多复杂的地质环境,如果采用的施工技术不合理,将会影响工程建设效果和质量。复杂地质环境下的隧道工程建设,如果采用的爆破施工工艺不规范,将会给工程整体结构及周围环境带来直接影响,甚至会造成人员伤亡。随着复杂地质环境下隧道工程规模的扩大,对爆破施工技术进行深入分析显得非常重要。通过对工程所处环境分析,制订合理的爆破施工方案,优化施工设计内容,给隧道施工工作顺利进行打下基础。

1 工程概况

大前石岭隧道位于姜家堡子东侧5 km,沿八里甸子村道西走,交通比较方便。该隧道起止里程DK69+225~DK71+685,隧道全长2 460 m。围岩类别为Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ级,其中Ⅵ级围岩140 m(含17 m 明洞)、Ⅴ级围岩170 m、Ⅳ级围岩365 m,Ⅲ级围岩800 m、Ⅱ级围岩985 m。隧道内设置双侧保温水沟、双侧电缆槽,隧道出口低洞口段距洞口400 m设置中心深埋水沟。隧道内设小避车洞69个,大避车洞8个,大避车洞预留余长电缆腔、绝缘梯车洞8个。该隧道表覆第四系全新统坡残积层(Q4dl+pl),下覆震旦系(Z1)石英砂岩。其地层由新至老分述为:(1)岩堆。大部分无土壤和植被覆盖,为裸露碎石或大块石,少部分有土壤覆盖,植被良好,多为低矮灌木及乔木;岩堆岩块一般粒径0.3~1.5 m,属于大石岩堆,岩堆厚度不均匀,为5~16 m;岩堆结构松散,空隙度大,植被发育地区充填细颗粒,具有弱黏性。根据现场调查结果,该岩堆发育阶段属于第二阶段(趋向停止发展阶段),岩堆岩块岩性为石英砂岩,属于硬质岩石。岩堆安息角为32°,渗透系数K=60 m/d。(2)石英砂岩。强风化~弱风化,砂砾、块状结构,节理发育,岩芯呈碎块状及柱状。

2 复杂地质山岭地区的隧道工程爆破施工

2.1 施工方法

在本工程中,隧道Ⅱ、Ⅲ级围岩均采取全断面挖设方式,凿岩多功能台架、YT28 风动凿岩机钻孔,通过人工方式装药,并将其装入到雷管中,实现爆破处理。在Ⅳ、Ⅴ级围岩中,一般地段根据超前对策采取台阶法施工,在凿岩多功能台架、YT28风动凿岩机的配合下钻孔,人工装药,分段毫秒雷管及塑料导爆管起爆,实现光面爆破[1]。

2.2 爆破设计

2.2.1 测量放线

在钻孔施工之前,需要做好测量放样工作,精准描绘挖设轮廓线和周边眼位置,利用激光铅直仪对边线位置进行测量。在约50 m 的位置处设定中线桩,每间隔100 m 的位置设定一个临时水准点。在每次测量放线过程中,应该对上次爆破断面情况及时核查,利用隧道挖设断面测量系统对测量数据进行处理,并适当调节爆破参数,从而获取理想的爆破效果。

2.2.2 钻孔作业

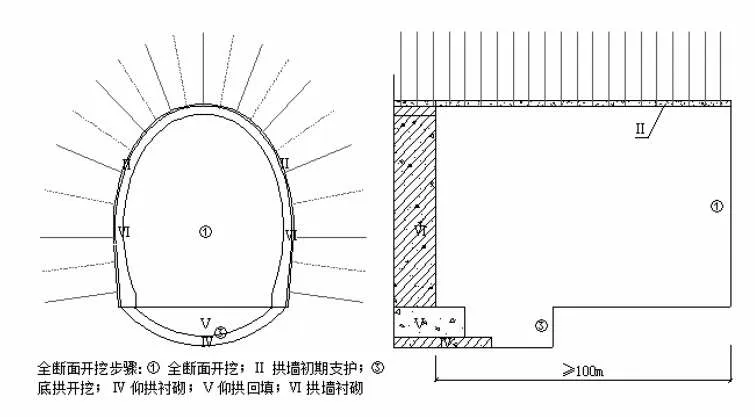

在钻孔之前,钻孔工作人员应该对炮眼分布情况有所了解,严格根据钻爆设计方案施工。尤其是周边眼及掏槽眼位置,在没有经过上级部门许可的情况下不可随意修改。定人定位,周边眼及掏槽眼需要安排工作经验丰富的人员负责,钻研机钻杆位置确定以后,钻孔位置偏差不得超过50 mm,保证钻孔方向平行,不可出现交错状况[2]。周边眼钻孔外差角度的控制,一般眼深3 m 位置外插角不得大于30°,眼深5 m位置外插角不得大于20°,让两茬炮接口位置台阶不得超过150 mm。全断面法开挖顺序见图1。

图1 全断面法开挖顺序图

2.2.3 周边眼的装药结构

周边眼装药结构作为实现光面爆破的重要因素,要合理把控周边眼装药量,保证装药结构的合理性,让炸药分布均匀。在施工过程中,采取不耦合装药结构,不耦合装药系数通常把控在1.7左右。

2.2.4 装药及联结起爆网路起爆

在选择炸药过程中,需要结合岩石强度选择对应的炸药类型。对于周围富有水源的地段,则需要选择乳化炸药,其余位置则选用2 号岩石硝铵炸药[3]。在周边眼位置,采用直径为25×200 mm 小药卷,不耦合装药;其余炮眼则采用直径为40×200 mm药卷,连续装药。利用塑料导爆管、毫秒雷管起爆系统起爆。在装药过程中,应该参考钻爆设计图纸参与确定装药数量,由上至下进行,导爆管应该事先对号入座。所有炮眼都要利用炮泥封堵,堵塞长度不得低于20 cm。在起爆网路中,采取簇并联方式,形成复式网路,从而确保起爆的具体性和真实性。在联结过程中需要注意,导爆管不可出现打结现象,各个炮眼雷管连接次数应该统一,引爆雷管需要利用黑胶带进行捆扎处理。在网络联合以后,需要安排专业人员进行全面检查。

2.2.5 爆破作业管理控制

根据“一标准、二要求、三控制、四保证”施工要求,开展光面爆破施工工作。“一标准”指一个控制标准。“二要求”指钻研施工要求及装药连线施工要求。“三控制”包含了钻眼角度、深度及密度的控制,装药量的控制以及测量放线精度的控制。“四保证”是指思想态度保证,不可有“宁超勿欠”思想;技术管理保证,及时结合隧道工程爆破情况,修改爆破参数;施工质量保证,全面落实职责管理体系,由专业人员负责管理,实施自检及互检;经济效益保证,建立经济职责体系[4]。在装药之前,各个炮眼都要用高压风清理,严格按照爆破设计装药结构要求进行设计,做好连接网络工作,控制好导爆索连接方向。

2.2.6 微震爆破

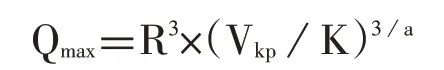

隧道周围采取光面爆破施工技术,对于不良地质,则采取微震控制光面爆破。通常情况下,在进行微震爆破过程中,根据作业面积,最大面积许可装药量为

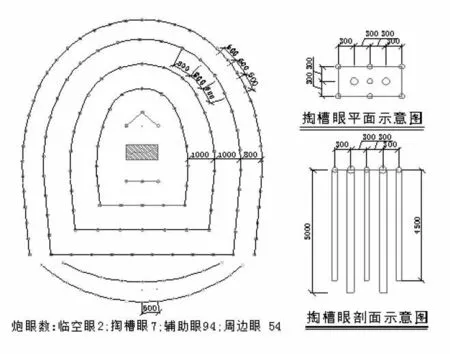

式中,Qmax表示的是最大一段爆破药量,单位kg;Vkp表示的是安全速度,单位cm/s,取Vkp=2 cm/s;R 表示的是爆破安全距离,单位m;K 表示的是地形、地质影响系数;a表示的是衰减系数。其中,K、a值主要根据隧道实际情况,通过多次试爆确定K、a 值,根据爆破物和爆心之间的安全距离,得出每段最大装药量[5]。结合以往工作经验,爆破过程中产生的大振速位置一般为掏槽爆破、底板或底角爆破、周边光面爆破。基于此,在爆破施工过程中,需要采取楔形复式掏槽技术施工,也就是结合爆破震动幅度控制炸药用量;对药量大的炮眼,采取分段爆破施工方式。全断面开挖爆破设计图见图2。

图2 全断面开挖爆破设计图(单位:mm)

3 复杂地质山岭地区的隧道工程爆破施工技术

3.1 减震掏槽施工技术

在隧道爆破施工过程中,挖槽爆破作为当前工程行业重点关注的施工技术,掏槽爆破质量如何,将会给爆破挖设效果带来直接影响,挖槽孔深将影响隧道掘进深度。在工程施工过程中,如果洞门顶部设有截水天沟,并且截水天沟中线距边、仰坡开挖边缘大于5 m,需要结合其坡度情况,采取减震掏槽施工技术,防止发生淤积现象。在洞门端墙及挡翼墙背后位置设有一个排水盲沟网,利用外包土工布设定塑料排水盲沟,横竖间距均为2 m,横向、竖向位置采用塑料排水盲沟,排水盲沟在路基面高度处采用ϕ100PVC 管排入侧沟。为了给后续爆破施工工作顺利开展提供条件,在进行掏槽爆破过程中,需要结合掏槽爆破特点,选择最佳的施工工艺,并控制掏槽爆破过程中的影响,减少爆破震动,保证周围建筑安全[6]。

3.2 毫秒延时爆破技术

在隧道施工过程中,如果隧道工作面温度高,将会给施工人员生命安全带来直接影响。为了保证施工正常运行,减少对施工人员的危害,需要采取毫秒延时爆破技术,也就是通过采用毫秒雷管微差爆破技术,实现光面爆破,根据不同的地质构造及围岩级别采用不同的爆破参数,使爆破震动减到最低。在隧道工程施工过程中,采用微差起爆技术,科学控制炸药用量,能够减少震动效应对隧道工程的影响,确保工程建设安全。

3.3 延时干扰减震技术

爆破地震波作为具有震前性的衰减正弦波,假设把各个炮孔延时设计规划在一定时差范畴内。在爆破过程中,震波在相位上为倒相的,让主震波峰叠加,实现干扰抵消,让前爆孔和后爆孔实现孔间干扰减震。通过这种方式,能够精准地计算出爆破地震波主波频率,达到减震的效果。在隧道施工过程中,应该结合爆破震动产生原理、传播路径等,探究各个爆源和传播介质爆破地震波传播规律,建立物理模型。根据工程实际情况,建立岩石、混凝土等介质的爆破冲击损伤安全判据,降低震波给周围建筑带来的影响,通过干扰减震,保证施工安全。

4 结语

对于复杂地质环境下的隧道工程建设施工,要想保证工程整体质量,在爆破施工过程中,需要结合工程实际情况,合理设计施工方案,加强爆破过程控制,科学把控炸药量,明确各个爆破设计参数,让爆破工作顺利进行,减少爆破过程带来的影响,确保工程质量安全。