基于ANSYS的PCB安装孔位置简易优化分析

鲁文喜

(英格索兰亚太工程技术中心,上海200051)

0 引 言

印刷电路板(PCB)作为重要的电子部件,广泛用于电器设计中。如何保证电路板在维修拆卸和装配固定后能够保持预期的可靠性,合理地安装成为其中重要的因素之一。本文主要研究电路板在极端维修的情况下,现场人员非正常拆卸接插件,导致电路板受到较大插拔力。通过ANSYS有限元分析,预测最大变形,用于判断其是否可以依旧不被损坏,保证功能完好。同时,设计时需要考虑相应的经济性,尽量采用较少的安装孔来达到预期效果,所以进行安装孔位的优化很有必要。

1 可接受标准

目前PCB板厂家主要依据IPC标准对基板的翘曲进行检测,其中翘曲定义为弓曲和扭曲。分别定义如下:1)弓曲最大百分率=弓曲最大垂直位移(D)/ 最大垂直位移所在边长度(L)× 100%,如图1所示;2)扭曲最大百分率=扭曲最大垂直位移(D)/ 被测试样对角线长度(L)×100%。

依据IPC标准,通常板翘曲度要求不得超过0.75%。在某些场景对覆铜板和线路板的翘曲度要求更高,板翘曲度要求不大于0.3%。翘曲度超过设计标准的PCB板,其SMT组装时的焊接质量将无法得到保障,进而影响到电路板的功能[1]。

图1 弓曲量测

针对本文研究的非正常插拔操作,为简化分析,本文主要采用非正常插拔时的最大变形与PCB板材短边长度的比值等效为翘曲中的弓曲,考虑一定安全系数,采用其值不超过0.60%。

2 安装孔初始设计

文中所研究的PCB安装在空调室外机的控制盒内,在初始设计时,根据以往经验和实际PCB空间布局,在稍大的插拔接口处预留安装定位孔,如图2所示。该电路板主要用于连接各种传感器、开关和其他电器零件,如图3所示,共包含16个接插件(1~16),初始安装孔多达9个(A~I)。其中接插件线束接口10仅在设计时功能调试使用,故后续不对其进行插拔测试。

当PCB安装到控制面板上时,如果螺钉较多,会造成成本偏高,包括人工安装时间和螺钉的成本。在解决现场故障时,所有接线端子都有可能被插拔。而在此过程中,由于维修空间狭窄,现场人员可能会直接拉线拔出插头,从而引起PCB产生较大翘曲,进而破坏PCB上的元器件,产生失效。

图2 PCB在机器中的安装

图3 PCB接插件及安装孔位置

3 利用ANSYS进行翘曲分析

3.1 ANSYS中加载力及材料性能的确定

1)影响因素及分析中可变量的设定。影响PCB变形的因素比较多,比如材料、结构、图形分布、加工制造和安装等等[2]。本文主要针对的是安装孔位布局及数量,在依据经验布局的9个(A~I)孔位上寻找最优的组合。

2)极端操作下的端子插拔力。正常的接口插拔操作如图4所示,先释放卡扣,然后拔出,这样测出的力较小。考虑到接口在维修过程中可能会遭遇的极端非正常插拔,不按下锁扣,强行拖拽线束,如图5所示。通过弹簧秤模拟非正常操作测量拔出力和插入力,从而获得最大插拔力,如图6所示,每个端子测试3次,取平均值作为输入。

图4 正常插拔

图5 非正常插拔

图6 插拔力测量

表1 各接口插拔力N

表2 总厚度、厚度分布及材料弹性模量

通过测量插拔力得到如表1所示的数据, 接口序号对应图3。

3)PCB板材的力学性能等效计算。电路板的基材是覆铜压板,它是制作印制电路板的基板材料,它除了用作支持各种元器件外,还能实现电气连接或电绝缘。覆铜箔层压板可分为单面、双面和挠性覆铜箔层压板[3]。根据板材供应商提供的相关数据,本例通过表2简易初步估算获得弹性模量数据。

根据以上信息,通过合力平衡σ×A=σ1×A1+σ2×A2。(式中:1、2分别为两不同材料;A为材料横截面积),结合E=σ/ε可以计算等效弹性模量E= E铜×其厚度占比+EFR-4×其厚度占比。E=98.15 GPa;泊松比为0.3 (此为供应商推荐值)。

本例以外的PCB板的弹性模量需依据实际的板层结构及材料等共同确定,这些数据可从供应商处获得或通过动态分析计算弹性模量。

图7 安装孔位置

3.2 ANSYS分析

3.2.1 总体思路

1) 根据当前接插件位置和PCB形状,常规思路,首先固定4个角落的螺钉孔A、B、C、D,见图7,然后依次分析各插拔口插拔时,确认PCB是否满足翘曲要求。

2)如果上一步的4个螺钉无法通过翘曲要求,依次增加1个螺钉,并尝试不同的组合。直到各测试插头插拔都满足翘曲要求。

3.2.2 模型预处理及假设

1) PCB板依据实际厚度,建模1.6 mm,忽略接插件之外的电子元器件;2) 螺钉刚性连接,分析加载示意如图8所示。

图8 FEA分析加载示意

3.2.3 螺钉数量从4个开始,分析变形数据

1) 根据接插件的分布及经验,首先固定4个边角的螺钉,即固定A、B、C、D孔位,测试所有的插拔点,获取表3变形数据。

表3 固定4处螺钉的各点变形

通过图9 分析可以看到,固定A、B、C、D这4个孔,会导致在2、9、12插拔点上施加力时,PCB 板翘曲变形大于预设值0.60% 而超标,无法达到要求。

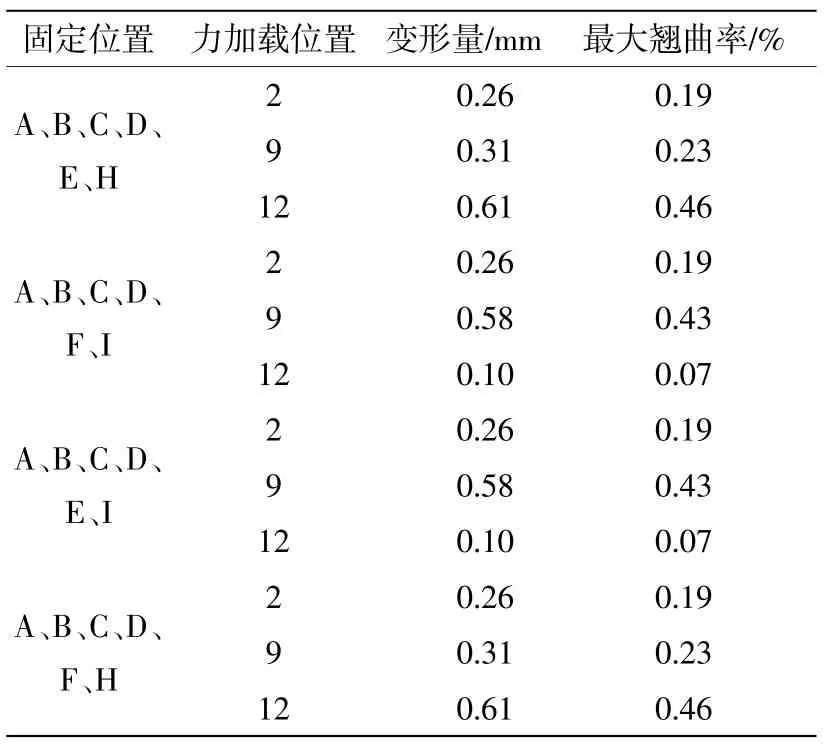

2)在选用A、B、C、D的基础上,继续增加1个螺钉位置,依次选取E、F、G、H、I孔位来进行测试上一轮实验中超标的2、9、12插拔点,查看变形是否通过。根据表4得知,有5组孔位组合依然不符合要求。3) 在选用A、B、C、D的基础上继续增加2个螺钉,查看2、9、12插拔点的变形情况。根据表5,发现有4组满足要求。

3.2.4 改进设计

基本思路:能否去掉一些周围没有插拔件而且靠近其它孔位的孔。进一步考虑到D、I孔位非常近,中间无插拔件,而且孔位I附近有引起较大变形的12号插拔点,故考虑去掉孔位D,测试以A、B、C、I 为 基准,按表5 考察A、B、C、I、F及A、B、C、I、E的孔位组合,看是否满足要求。数据见图10(接口10处由于无插拔力,故无翘曲发生)。由此可见,A、B、C、I、F及A、B、C、I、E符合设计要求。

图9 加载2、9、12处的变形图

表4 固定5处安装孔位的各点变形

表5 固定6处安装孔位的各点变形

图10 两种安装孔组合的结果比较

在都符合要求的情况下,基于一般的安装便利性,选择了A、B、C、I、F组合,并最终在实际的产品中得到了验证,优化到此结束。

4 结 语

针对PCB板的安装孔位的优化设计,本文利用ANSYS进行简化的最大翘曲分析,确保PCB板翘曲满足电路板设计的翘曲要求,结合实际安装条件及接插件布局,最终缩减安装孔数量,并得到优化的安装孔孔位。