电动汽车复合储能系统能量管理策略及其快速控制原型验证

汪亚飞 田国富 刘忠旭 郑春花

1(沈阳工业大学 沈阳 110870)

2(中国科学院深圳先进技术研究院 深圳 518055)

1 引 言

在纯电动车领域,虽然对单一的储能单元研究方面已经十分成熟,但各个储能单元都具有本身不可避免的缺陷。其中,锂电池比功率较低、循环寿命较短、充电时间长、低温启动性能差;超级电容比能量参数方面处于明显劣势,能量储存与锂电池相比差距较大[1-2]。现阶段仍没有单一的储能单元能够完全满足纯电动汽车行驶时对比能量、比功率与较长使用周期等要求。针对现阶段电动汽车单一储能单元存在的不足,采用两种储能单元组合(其中一种具有较高的比能量作为主输出,另一种具有较高的比功率,具有瞬时响应能力)构成复合储能系统是解决上述问题的有效途径之一。因此,将高比能量的锂电池与高比功率的超级电容搭配,辅之以优秀的能量管理策略,选择合适的拓扑结构,可完全解决上述问题。

现阶段国内外对纯电动汽车储能系统的研究层出不穷。在对复合储能系统拓扑结构的研究中,存在被动式、半主动式与主动式 3 种拓扑结构。研究表明,不使用双向直流变换器(即双向 DC/DC 变换器)的被动式拓扑结构性能较差,使用两个双向 DC/DC 的主动式拓扑结构效果最好,但成本高、效率低、控制复杂[3]。因此,使用一个双向 DC/DC 变换器的半主动式拓扑结构既可保证功率合理分配,又能节约成本,控制过程也更加清晰,常作为复合储能系统拓扑结构的主要选择[4]。

常见的复合储能系统控制策略有基于规则的和基于最优的两大类能量管理策略。在基于规则的能量管理策略研究中:Wang 等[5]针对瞬时最优规则方法的能量管理策略进行研究;宋桂秋等[6]针对多模式规则切换的能量管理策略进行研究;Jiang 等[7]针对最优工作曲线的能量管理策略进行研究;申永鹏等[8]针对功率跟随型能量管理策略进行研究。以上研究表明,基于规则的能量管理策略依靠工程经验制定,具有使用较为简便、逻辑关系清晰、便于后续优化、实用性较高的优势,但设计过程全部来自设计者的经验,局部最优的思想难以统筹全局最优。在基于最优的能量管理策略研究中:Zheng 等[9]针对庞特里亚金最小值原理的能量管理策略进行研究;Santucci等[10]针对模糊控制与动态编程算法原理的能量管理策略进行研究;Tan 等[11]针对深度强化学习算法的能量管理策略进行研究;Zheng 等[12]针对动态规划与神经网络的能量管理策略进行研究。这些研究表明,基于最优的能量管理策略可较准确得出全局最优的能量分配方式,但计算量大;且虽在软件层面效果明显,但很难应用于实际工程中。由此可见,两种类型的控制策略各有优势与缺陷。

在对控制策略验证方式的研究中,快速控制原型(Rapid Control Prototype,RCP)与硬件在环仿真(Hardware in the Loop,HIL)验证已成为电动汽车控制系统开发中不可或缺的一环。Cao等[13]和 Agelidis 等[14]通过 RCP 原理验证了锂电池/超级电容复合储能系统(Hybrid Energy Storage System,HESS)能量管理策略的实用性,大大降低了验证过程的复杂程度,但没有将策略下载到真实控制器中,其代码层面的实用性无法得到实际证明。Golchoubian 等[15]和 He 等[16]采用HIL 验证方式,由于实验过程中不存在真实被控对象,故安全性较高,但真实的处理器带来的复杂代码修改问题使得实验改进过程较为困难。因此,复合储能系统的 RCP 与 HIL 验证方式同样各有优缺点。

本文以 2014 款宝马 I3 轻型纯电动汽车为目标车型,在原车单电池动力系统基础上,针对当前单一储能单元存在的性能缺陷与优势,为其配置一套锂电池/超级电容复合储能系统。该系统采用锂电池作为主要储能单元、超级电容与双向DC/DC 串联后与锂电池并联的半主动式拓扑结构,并基于规则制定相关能量管理策略,最终利用 dSPACE 搭建的快速控制原型验证实验台,对所提出的能量管理策略实用性进行验证。实验结果表明,所设计的复合储能系统与能量管理策略可有效发挥各单一储能单元的优势,具有较好的动力性与节能效果。

2 复合储能系统设计

2.1 复合储能系统拓扑结构

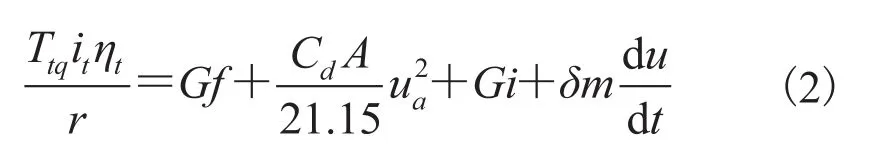

由于复合储能系统的拓扑结构有多种方式,本文在综合考虑各种拓扑结构优缺点的基础上,采用超级电容与 DC/DC 变换器串联后再与锂电池并联连接的拓扑结构,与逆变器、电机等共同组成了完整的整车能源动力传输系统。其中以锂电池作为主要能源,超级电容与 DC/DC 串联后可根据锂电池端电压来对超级电容端电压进行调节。由于超级电容端电压响应迅速,更容易调控,因此该系统具有更高的能量转换效率及更准确的调节方式。新的复合储能系统能量流动方式如图 1 所示。

2.2 车辆需求功率估算

复合储能系统工作时将电能通过逆变器与电机等转变为机械能的形式输出,因此整个过程要求算出研究车辆的行驶功率与能量传递转换时的效率,得出复合储能系统总的需求功率,最终对这部分功率进行管理分配。

汽车在行驶时,汽车的驱动力与行驶阻力满足等量关系。该等量关系的传统方式可用汽车的驱动力行驶阻力平衡方程来描述,具体如公式(1)所示。

其中,Ft为驱动力(N);Ff为滚动阻力(N);Fw为空气阻力(N);Fi为坡度阻力(N);Fj为加速阻力(N)。

在无风、道路坡度较小条件下,该等量平衡公式具体为:

图1 电动汽车复合储能系统能量流动示意图Fig.1 Schematic diagram of energy flows in an electric vehicle with an hybrid energy storage system

在传统的汽车动力学中,当确定了目标车型在上述公式中的参数值后,一般有两种方法可求出汽车所需的行驶功率。(1)根据功率公式即可求得车辆所需的行驶功率,但通过此方法有时会面临计算参数不准确的问题,特别是与滚动阻力及空气阻力计算相关的参数;(2)采用经验公式或估算数值进行计算,但此方法只适用于某些特定车型,准确性无法完全保证。针对传统计算方法所存在的缺陷,相关研究通过滑行阻力(coast-down)实验的方法来拟合滚动阻力、空气阻力与车速之间的关系,即得到车辆滑行阻力拟合公式[17],如公式(3)所示。

本研究只针对储能系统做改进,其他车辆数据保持不变,因此其功耗计算依然可沿用原车相关数据。宝马 I3 的相关参数如表 1 所示[18]。

表1 2014 款宝马 I3 基本参数Table 1 2014 BMW I3 basic parameters

阿贡国家实验室曾对多款纯电动汽车在无风、良好模拟路面条件下进行了滑行阻力实验测试,得到各车型对应的A、B、C数值[19]。根据其提供的数据,并忽略实验车辆自身内部的旋转动能,宝马 I3 实验车辆行驶需求功率Preq的最终表达式为:

复合储能系统输出功率经过逆变器、电机等将能量以电能转换为机械能的形式传递到电动汽车轮胎上,这个过程势必会带来能量损失。由于传动系统构造复杂,直接建模过程困难,精度较低,因此本文采用传递效率模型的方式对电机等能量传递系统进行建模研究。图 2 为电机的效率图[20]。

图2 电机效率图Fig.2 Efficiency diagram of electric motor

2.3 复合储能系统参数匹配

系统各参数匹配原则如下所述。

(1)锂电池:对原车宝马 I3 的电池组电能特性、物理特性及电池仓体积进行改进。在本文锂电池/超级电容复合储能系统中,锂电池作为主要的储能单元,提供车辆行驶过程中的绝大多数能量。为满足较长行驶里程的车辆性能要求,在选型匹配时需尽量选择较大能量的锂电池。但由于以宝马 I3 作为目标车型,研究过程中需对其建立车辆动力学模型,则其改进后的储能系统整体质量与体积变化不能过大,即对匹配的锂电池能量密度提出要求——首选能量密度大的锂电池作为新的主要储能单元。原车动力电池数据如表 2 所示。

表2 原车动力电池数据Table 2 Original vehicle power battery data

由于宝马 I3 车用动力电池供应商为韩国三星公司,因此本研究以三星动力电池公司 2016款三元锂电池性能为基础,其质量与体积与旧款无变化,能量密度提升为 174 W·h/kg。同时,因需保持锂电池组总电压不变,则仍需单体数量为 96 节、额定电压为 355 V。为给超级电容预留空间与质量,拟选用容量为 60 A·h,则配置后的总能量、总质量分别为 21 300 W·h、122.4 kg。其中,配置后的锂电池组能量密度与 2016 款相同,但容量缩小了约 1/3。与原车数据相比,满足性能要求条件下质量与体积都减小了,从而减小了因超级电容的加入而带来的影响。

(2)超级电容:在超级电容的参数匹配过程中,对其影响最大的因素是车辆在指定工况下行驶时驱动部分所需功率的平均值。将驱动工况下对应的平均功率作为超级电容开始工作时的介入功率Pin,可求出锂电池与超级电容共同工作时超级电容的最大输出功率。为了对超级电容进行保护,最极端输出功率情况下对应超级电容总能量的 75%,进而算出总能量。

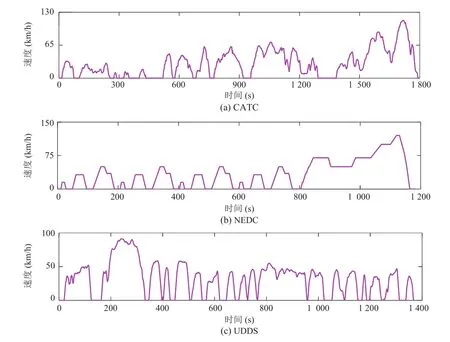

为求出介入功率Pin的大小,需对测试工况进行选择,且测试工况对后续能量管理策略的指定密切相关。在选择测试工况时,应尽可能地涵盖多种车辆运行状态,包括怠速、启停、低速蠕行与高速超车等,最大限度地全面覆盖电动汽车的行驶特点。综合考虑,本文拟采用即将公布的中国汽车测试工况(China Automotive Test Cycles,CATC)[21]、新标欧洲循环测试工况(New European Driving Cycle,NEDC)与美国城市循环工况(Urban Dynamometer Driving Schedule,UDDS)共同作为测试工况,工况数据如图 3 所示。工况确定后,通过建立的车辆模型求出外部的需求功率,同时即可得到测试工况驱动模式平均功率及其对应的超级电容介入功率Pin。测试工况相关数据如表 3 所示。

超级电容介入功率确定为 8 kW 后,复合储能系统共同工作,即外部需求功率超过 8 kW时,根据超级电容能量最极端输出时对其参数进行配置,此时对应超级电容能量为 260 W·h,总能量为 350 W·h。

图3 标准测试工况Fig.3 Standard driving cycles

表3 测试工况相关参数Table 3 Parameters of test driving cycles

目前,大多数超级电容采用 Maxwell 公司的产品。为应对车辆行驶过程中较严苛的工作环境及性能要求,且由于已配置好的锂电池组预留的质量与体积有限,本研究基于 Maxwell 公司现有的产品,选用能量密度较高的组成复合储能系统,其单体额定能量为 3.8 W·h。根据产品相关参数,需单体数量为 92 节,串联后超级电容组总电压为 262 V,总容量为 37 F。配置后超级电容组质量为 48 kg、体积为 37 L,则与原车单电池组相比,复合储能系统的质量与体积无明显变化。

(3)双向 DC/DC:双向 DC/DC 参数的确定与目标工况对应的车辆需求峰值功率及电机制动再生功率的范围密切相关。其中,参数过小则限制超级电容的工作能力,过大则造成功率与成本上的浪费。

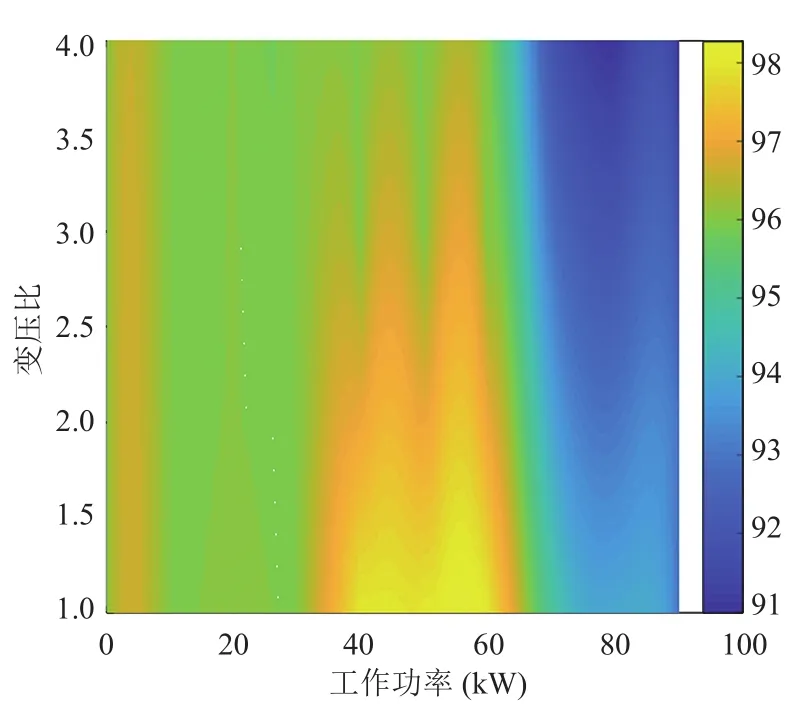

在复合储能系统拓扑结构设计过程中,将锂电池组作为高压侧、超级电容组作为低压侧分别与双向 DC/DC 相连接。根据已配置好的锂电池组与超级电容组电压参数以及已有的实验设备配置参数如下:高压侧电压为 250~410 V;低压侧电压为 100~300 V;额定功率为 35 kW。图 4 为根据实验数据建立的双向 DC/DC 效率图。

3 能量管理策略设计

图4 双向 DC/DC 的工作效率图Fig.4 Efficiency map of bidirectional DC/DC

在功能性方面,复合储能系统在设计之初,其核心思想就是利用超级电容良好的功率特性实现驱动峰值功率补偿与制动能量高效回收。对锂电池功率的“削峰填谷”,同时为保证复合储能系统能够合理高效工作,超级电容需时刻保持相对合理的荷电状态(State of Charge,SOC)。在安全性方面,能量管理策略必须避免锂电池与超级电容过充与过放情况的发生。

根据上述对电动车复合储能系统能量管理策略的设计目标,且由于基于规则的能量管理策略易于实现,制定过程根据其相应的离线优化结果与工程经验,更加具有未来实车利用价值,故本研究提出一种基于规则的能量管理策略。该能量管理策略正常工作状态下综合考虑了外部不同工况要求与系统自身的能量状态两大因素,以储能单元 SOC 为基础,细分不同状态下电能流动方向,全面覆盖整个测试工况,由此自动对复合储能系统的工作状态做出合理规划,同时在极端工作情况下可自动启动保护模式。

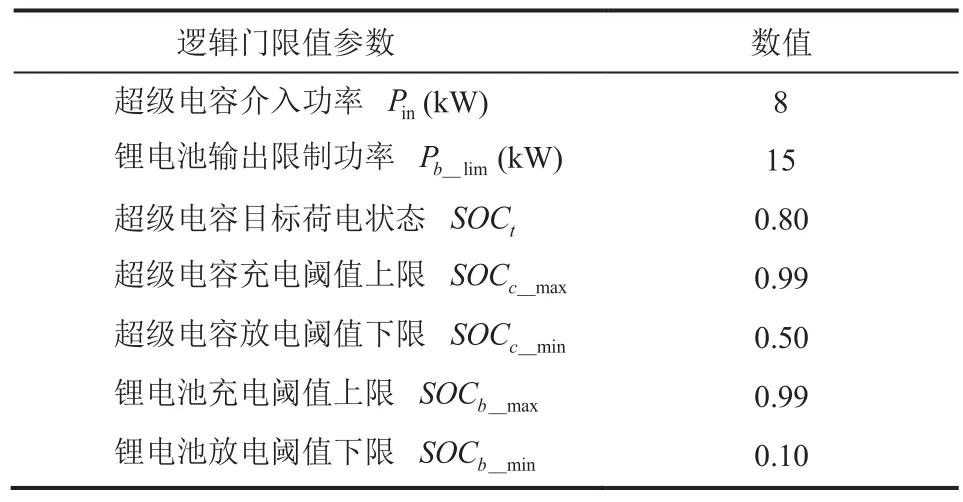

针对不同的工作模式及部件自身的工作状态,本研究需确定以下几个逻辑门限值:(1)超级电容介入功率Pin;(2)超级电容目标荷电状态SOCt;(3)超级电容充电阈值上限SOCc_max;(4)超级电容放电阈值下限SOCc_min;(5)锂电池充电阈值上限SOCb_max;(6)锂电池放电阈值下限SOCb_min;(7)保护模式下锂电池的限制输出功率Pb_lin。同时需确定以下几个状态值:(1)恒功率模式下锂电池放电功率Pb_s1;(2)快速充能模式下锂电池放电功率Pb_s2。具体规则描述如下所述。

驱动工况下:

(1)当车辆需求功率Preq小于超级电容介入功率Pin时,若超级电容SOCc小于目标值,则锂电池以Pb_s1恒功率输出。此时,Pb_s1与Preq的差值功率将为超级电容充电,对应恒功率输出模式。若超级电容SOCc大于目标值,则车辆的需求功率全部由锂电池提供,对应驱动功率跟随模式。

(2)当车辆需求功率Preq大于超级电容介入功率Pin时,若超级电容SOCc低于其放电阈值下限SOCc_min,说明超级电容已不适宜继续放电,车辆的需求功率Preq将全部由锂电池提供。同时,如果复合储能系统始终保持在此状态下工作,说明车辆进入了高速巡航模式。为了不增加锂电池负担,即使此时超级电容SOCc较低,电池也不会为超级电容充电。若超级电容的SOCc高于其放电阈值下限SOCc_min,则超出的功率部分由超级电容承担,电池将以恒定的功率Pin进行放电,对应协同驱动模式。

能量回收工况下:

(1)当超级电容SOCc低于目标值SOCt时,为加快超级电容电量恢复速度,减少电池电流脉动,电池将以一恒定功率Pb_s2放电。超级电容的充电功率为制动能量回收功率与电池放电功率之和,对应快速充能模式。当超级电容SOCc低于其充电阈值上限SOCc_max时,将优先使用超级电容回收电机产生的再生能量,对应普通回收模式。

(2)当超级电容SOCc高于其充电阈值上限SOCc_max时,说明超级电容已经接近充满,不适合继续回收制动能量,所有的制动功率将全部由锂电池进行回收,对应锂电池单独回收状态。

保护策略:

复合储能系统在正常状态工作时,主要考虑了实现复合储能系统的功能,但同时需要考虑极端工作状态下整个系统的工作模式,因此,从安全角度出发,增加两条保护策略。

(1)在驱动工况下,当锂电池SOCb低于放电下限阈值SOCb_min时,说明锂电池的电量较低,从保护锂电池与尽可能保证车辆持续行驶的角度,锂电池的输出功率将被限制为Pb_lim。同时,超级电容及双向 DC/DC 将不再参与车辆的驱动。

(2)在制动能量回收工况下,由于优先采用超级电容回收再生制动能量,当锂电池与超级电容SOCc都接近其充电阈值上限时,此时储能系统无法继续回收制动能量,整个系统的充电功率将被限制为 0(实现锂电池和超级电容的过充保护)。

在逻辑规则的制定过程中,测试工况决定了数个重要逻辑门限值参数的具体数值。同时,基于各组件自身特性,超级电容介入功率Pin、恒功率模式下锂电池放电功率Pb_s1与快速充能模式下锂电池放电功率Pb_s2取值相同,规则相关的逻辑门限值选取如表 4 所示。图 5 为本文所提出的基于规则的能量管理策略原理图。

4 复合储能系统能量管理策略验证

4.1 实验平台设计

由于在计算机仿真环境中,整个系统运行在理想状态下,各组成部件通信没有延迟、响应迅速,也没有其他影响因素,因此所得的结果只存在于理论上。为验证所提出的复合储能系统能量管理策略在实际场景中的应用价值,利用dSPACE 快速控制原型原理搭建半实物仿真实验台,将虚拟的控制器与真实的被控对象相结合,在实际场景中对能量管理策略进行验证。其验证平台架构如图 6 所示。

表4 逻辑门限值Table 4 Logical threshold values

快速控制原型作为控制策略验证的一种方式,作用原理为虚拟控制器与真实被控对象相结合,即软件与实物共同参与验证。整个验证过程分为以下几个部分。

(1)能量管理策略搭建

图5 基于规则的能量管理策略Fig.5 Rule-based energy management strategy

图6 实验平台架构Fig.6 Architecture of experimental platform

在 Matlab/Simulink 中将策略搭建完成,并借助 dSPACE 内嵌于 Matlab/Simulink 中的实时接口(Real Time Interface,RTI)库,对外部硬件接口在软件中进行初始化设置,其设置包括接口类型、通讯方式等。

(2)锂电池与超级电容相关参数计算

由于本研究中的复合储能系统能量管理是以各储能单元的 SOC 状态为判断依据,但是 SOC无法直接得到,所以需要在软件中搭建相关计算模型,得出当前 SOC 状态。

① 锂电池:在锂电池 SOC 研究中,本文拟采用传统的安时积分法对锂电池 SOC 进行估算,同时在较为理想的状态下忽略库伦效率对电池容量的影响。锂电池 SOC 的计算如公式(5)所示。

其中,SOCb为锂电池当前荷电状态;SOCb0为锂电池初始荷电状态;Q为锂电池的容量;Ib为锂电池当前电流;t为时间。

② 超级电容:超级电容 SOC 的计算更新与锂电池相似,具体如公式(6)和(7)所示。

其中,SOCc为超级电容当前荷电状态;SOCc0为超级电容的初始荷电状态;Vc_max为超级电容上限电压;Pc为超级电容输出功率;Cp为超级电容的容量;Rs与Rp分别为超级电容 RC 等效串并联内阻。

(3)能量管理策略编译与下载

dSPACE 系统最初的设计目的就是避免繁琐控制策略代码的编写。Matlab/Simulink 中模块化策略可编译为 dSPACE 系统可识别的语言,将编译好的代码下载到 dSPACE 系统中并识别成功即可完成控制策略的部署。

(4)ControlDesk 设计

在 dSPACE系统自带的上位机软件ControlDesk 中,可对 Matlab/Simulink 中的各项数据进行监控,并实时观察与记录,可自主设计监控界面与数据监测形式,把控实验流程。

(5)工况模拟

测试工况确定后,根据车辆模型计算出外部需求功率。本实验中的电子负载支持指定电力参数的编辑,可模拟任意工况。将计算好的需求功率以表格的形式导入电子负载中,电子负载即可与复合储能系统之间进行电能转换与消耗。

(6)数据采集

将 dSPACE 硬件接口与外部设备或相关传感器连接,并设置好采样频率与采集通道后即可得到当前整个系统的运行状态。

(7)功率分配

在复合储能系统中,双向 DC/DC 的本质可理解为一个开关。能量管理策略通过 dSPACE 得出当前各设备状态,自动读写双向 DC/DC 寄存器数值,同时改变其工作模式来调节高压侧与低压侧的电压大小,从而控制锂电池与超级电容间的功率流动。

由于锂电池组与超级电容组并未配置相应的管理系统,且并非最新产品,为保证实验安全与控制成本,所搭建的实验台在实车基础上进行了缩小,负载等级降为 1/24。各组件型号与相关规格如表 5 所示。基于实验平台架构,搭建的复合储能系统能量管理策略快速控制实验台如图 7 所示。

4.2 复合储能系统能量管理策略实验结果与分析

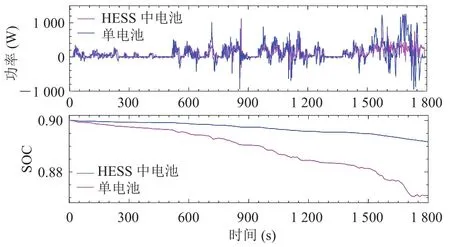

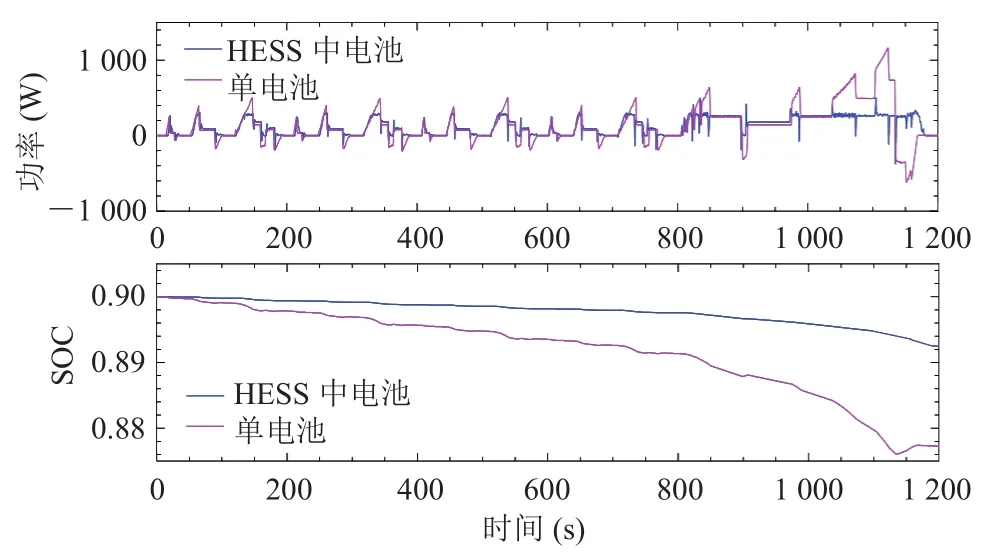

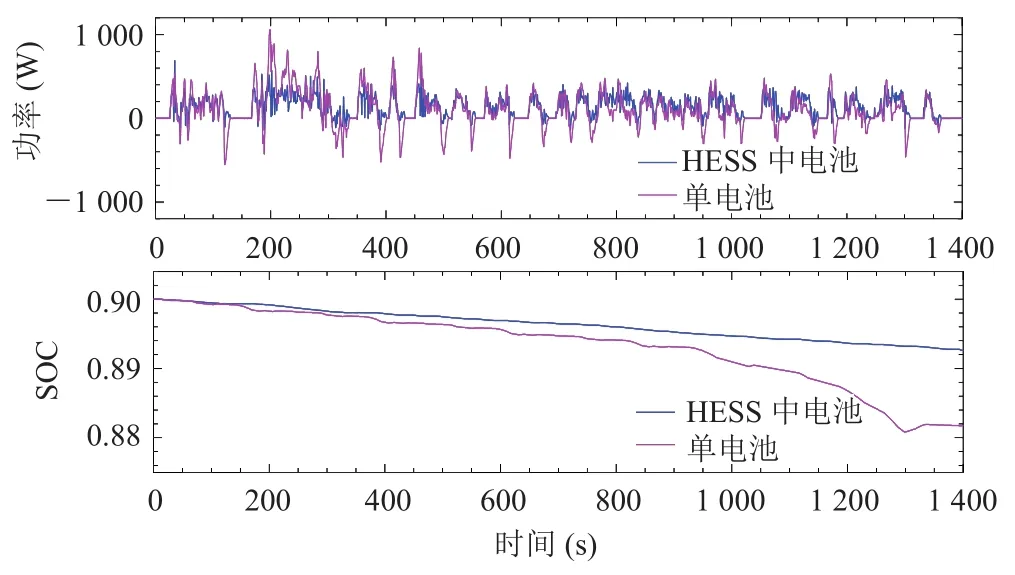

三种测试工况下,复合储能系统能量管理策略实验结果如图 8~10 所示。从锂电池与超级电容输出功率对比图中可以看出,锂电池全程基本保持稳定输出,超级电容积极吸收高频功率。从锂电池与超级电容 SOC 对比图中可以

表5 实验组件参数Table 5 Parameters of experimental components

图7 快速控制原型实验台Fig.7 Rapid control prototype test bench

看出,锂电池 SOC 变化平滑,超级电容 SOC变化剧烈,工况结束后超级电容 SOC自动处于恢复状态。这说明基于规则的电动车复合储能系统能量管理策略在实际场景中同样发挥有效作用。

图8 CATC 工况下 HESS 锂电池与超级电容实验数据图Fig.8Experimental results of lithium battery and supercapacitor in HESS under CATC condition

图9 NEDC 工况下 HESS 锂电池与超级电容实验数据图Fig.9Experimental data of lithium battery and supercapacitor in HESS under NEDC condition

图10 UDDS 工况下 HESS 锂电池与超级电容实验数据图Fig.10Experimental results of lithium battery and supercapacitor in HESS under UDDS condition

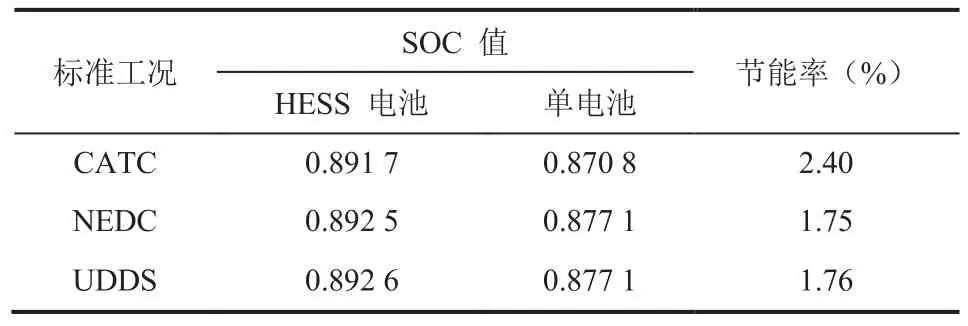

4.3 与单电池实验结果的比较分析

为验证复合储能系统在实际场景中比传统的单电池储能系统更具优势,在实验验证阶段加入了与复合储能系统相同规格的锂电池组作为单电池的储能系统进行实验对比。实验过程中,单锂电池组参数、目标工况、研究车型、缩放比例与复合储能系统实验完全一致,保证了实验对比的可行性。实验结果如图 11~13 所示,相关实验数据变化如表 6~8 所示。

图11 CATC 工况下 HESS 与单电池实验数据比较Fig.11Experimental results comparison between HESS and single battery cases under CATC condition

图12 NEDC 工况下 HESS 与单电池实验数据比较Fig.12Experimental results comparison between HESS and single battery cases under NEDC condition

图13 UDDS 工况下 HESS 与单电池实验数据比较Fig.13 Experimental results comparison between HESS and single battery cases under UDDS condition

表6 电池功率平均变化率Table 6 Average power changing rates of battery

表7 电池电流平均值Table 7 Average current values of battery

表8 电池 SOC 最终值Table 8 Final SOC of battery

从复合储能系统与单电池储能系统在不同标准工况下锂电池输出功率对比图中可以看出:驱动工况下,复合储能系统锂电池工作状态稳定,超级电容介入之前的小功率输出工况下与单电池储能系统锂电池输出功率相近;在面临大功率输出时,复合储能系统超级电容高效迅速地发挥作用,为锂电池分担高频冲击;而在单电池储能系统全程中,都由锂电池提供输出能量,高频剧烈的输出对锂电池性能是巨大的考验。在制动能量回收工况下,复合储能系统的超级电容作用同样明显,锂电池极少地参与能量回收,避免了频繁切换工作状态对锂电池造成损伤;而在单电池储能系统中,锂电池无法避免对剧烈变化的制动能量的回收。从复合储能系统与单电池储能系统在不同的标准工况下锂电池 SOC 对比图中可以看出,复合储能系统中的锂电池工作状态稳定,SOC 变化平缓,而单电池储能系统锂电池 SOC变化剧烈。由此可知,相较于单电池储能系统,复合储能系统可有效避免对锂电池的大功率冲击与工作状态的高频切换。

从实验数据对比(表 6~8 )可以看出,相对于单锂电池系统,复合储能系统中锂电池的输出功率平均变化率和平均电流都明显降低,即工作状态变得更加稳定,对锂电池实际使用寿命的提高也具有一定帮助。同时,复合储能系统锂电池SOC 变化相对小,使得新系统相对于原始单电池系统更加节约能源。

5 分析与讨论

为验证能量管理策略的应用效果,提高能量的利用效率,普遍采用以下 3 种方式对能量管理策略进行验证。

(1)计算机软件仿真:即在各种仿真软件中,建立各类储能单元的理论模型、整车动力学模型、驾驶员(工况)模型等,并基于这些模型对能量管理策略进行软件仿真,通过软件仿真的结果对能量管理策略的效果进行验证。该验证方式使得运行环境过于理想化,缺乏实际说服力。

(2)电机/测功机实验台架测试:利用电机试验台模拟汽车行驶工况,并利用工控机/可编程逻辑控制器编程等方式实现能量管理策略的运行,对储能系统进行测试验证。但该方法对控制系统要求高,同时机械能转换不可避免地存在较大的能量损失,也增大了安全隐患。

(3)实车测试:即在实车的实验条件下,通过编写汽车上 VCU/MCU(整车控制器/电机控制单元)的控制代码实现能量管理策略。驾驶员根据测试工况,实际驾驶车辆进行实验测试,并记录实验结果,根据实验结果对能量管理策略的效果进行验证。该方式中实车测试策略代码修改复杂、成本较高。

对上述传统汽车能量管理策略的验证方式分析后,本研究采用基于 dSPACE 与电负载模拟系统的车用复合储能系统能量管理策略的验证方法并搭建相关实验平台。所提出的验证方法与现有方法主要有两点区别:一是使用 dSPACE 基于模型框图的电控系统开发方式,即 RCP 快速控制原型功能,能够方便、灵活地将能量管理策略快速部署于实物平台,避免了繁琐的代码编写修改调试工作,提高了实验效率;二是使用电负载模拟设备模拟汽车行驶工况,即模拟汽车行驶能量消耗与制动能量回收,工况模拟的效果好、精度高,降低了能量转换损失。

6 总 结

本文对电动汽车锂电池/超级电容复合储能系统进行研究,制定了一种基于规则的能量管理策略;采用 RCP 的思想,利用 dSPACE 软硬件工具,设计并搭建了复合储能系统能量管理策略的实验验证平台,并加入可编程的电子负载设备,模拟标准汽车行驶测试工况;将能量管理策略部署在真实的应用场景中,完成了能量管理策略的 RCP 实验验证。实验结果表明,与传统单电池储能系统相比,复合储能系统的优势明显。本文提出的能量管理策略能较好地发挥锂电池的能量特性与超级电容的功率特性,使锂电池工作状态稳定、超级电容积极吸收冲击。在标准测试工况下,复合储能系统锂电池较单电池储能系统平均功率变化率最大减少 26.51%,驱动模式时平均电流最大减少 58.37%,制动模式时平均电流最大减少 77.79%。更加稳定的工作状态对延长锂电池的使用寿命具有一定作用,同时最大可节能 2.4%。