囊泡模板法制备纳米/微米级酚醛树脂中空球

蔡牧航, 魏长平, 蔡 强

(1.长春理工大学 化学与环境工程学院, 长春 130022;2.清华大学 材料学院, 北京 100084)

中空材料的结构具有轻质的特点, 且空腔内部可实现与外部环境隔绝以及内部水与养分输运的功能.中空结构可担载其他材料形成复合材料, 使其具有更复杂多样的功能.目前对金属及其氧化物、 无机、 有机化合物聚合物或复合材料等中空微球的研究文献报道较多.中空材料的制备方法有:水热法[1]、 溶胶-凝胶法[2]、 微乳液法[3]、 模板法[4-5]、 超声波照射法[6]等, 其中, 软模板法具有形貌粒径可控、 操作简单、 成本低及污染少等特点, 而囊泡因其独特的中空结构、 高反应活性以及自发性的聚集行为等特点, 作为软模板广泛用于中空球型材料的制备.

本文基于文献[7-8]制备二氧化硅囊泡, 以十六烷基三甲基溴化铵(CTAB)和十二烷基硫酸钠(SDS)分子自组装形成的囊泡为模板, 用氨水溶液提供缓冲环境, 甲阶酚醛树脂为前驱体, 控制表面活性剂配比, 反应温度和时间不变, 通过改变搅拌速率得到纳米/微米级酚醛树脂(RF)中空微球, 并分析产物的反应机理.

1 实 验

1.1 试剂与仪器

苯酚、 甲醛、 无水乙醇(天津市永大化学试剂有限公司);十二烷基硫酸钠(SDS, 北京益力化学品有限公司);十六烷基三甲基溴化铵(CTAB, 天津市百世化工有限公司);氢氧化钠、 氨水(北京化工厂).以上试剂均为分析纯.

X射线衍射仪(XRD, D/max-rA型, 日本RIGAKU公司);扫描电子显微镜(SEM, S-4800型, 日本RIGAKU公司);透射电子显微镜(TEM, HT-7700, 日本HITACHI公司);Fourier红外光谱分析仪(FTIR, VERTEX-70V型, 德国Bruker公司);氮气吸附-脱附分析仪(BEL-SORP-max型, 日本BEL公司);热重分析仪(Q5000IR型, 美国TA-INSTRUMENTS公司).

1.2 样品制备

根据文献[8]的结果, 确定最佳阴阳离子表面活性剂为n(CTAB)∶n(SDS)=1.4, 温度为70 ℃, 时间为48 h, 分别用400,900 r/min的搅拌速率进行实验.

1)模板制备: 将CTAB和SDS加入用270 mL去离子水和210 mL氨水配置的溶液中, 于70 ℃搅拌至澄清.

2)甲阶酚醛树脂制备: 在50 mL质量分数为0.4%的NaOH溶液中加入2 g苯酚和7 mL甲醛, 于70 ℃搅拌至溶液颜色变深.

3)酚醛树脂中空球制备: 将甲阶酚醛树脂溶液逐滴加入模板溶液中, 保持70 ℃搅拌至固体析出, 搅拌速率分别为400,900 r/min, 过滤并用大量去离子水和无水乙醇洗涤后烘干.

2 结果与讨论

2.1 XRD结果分析

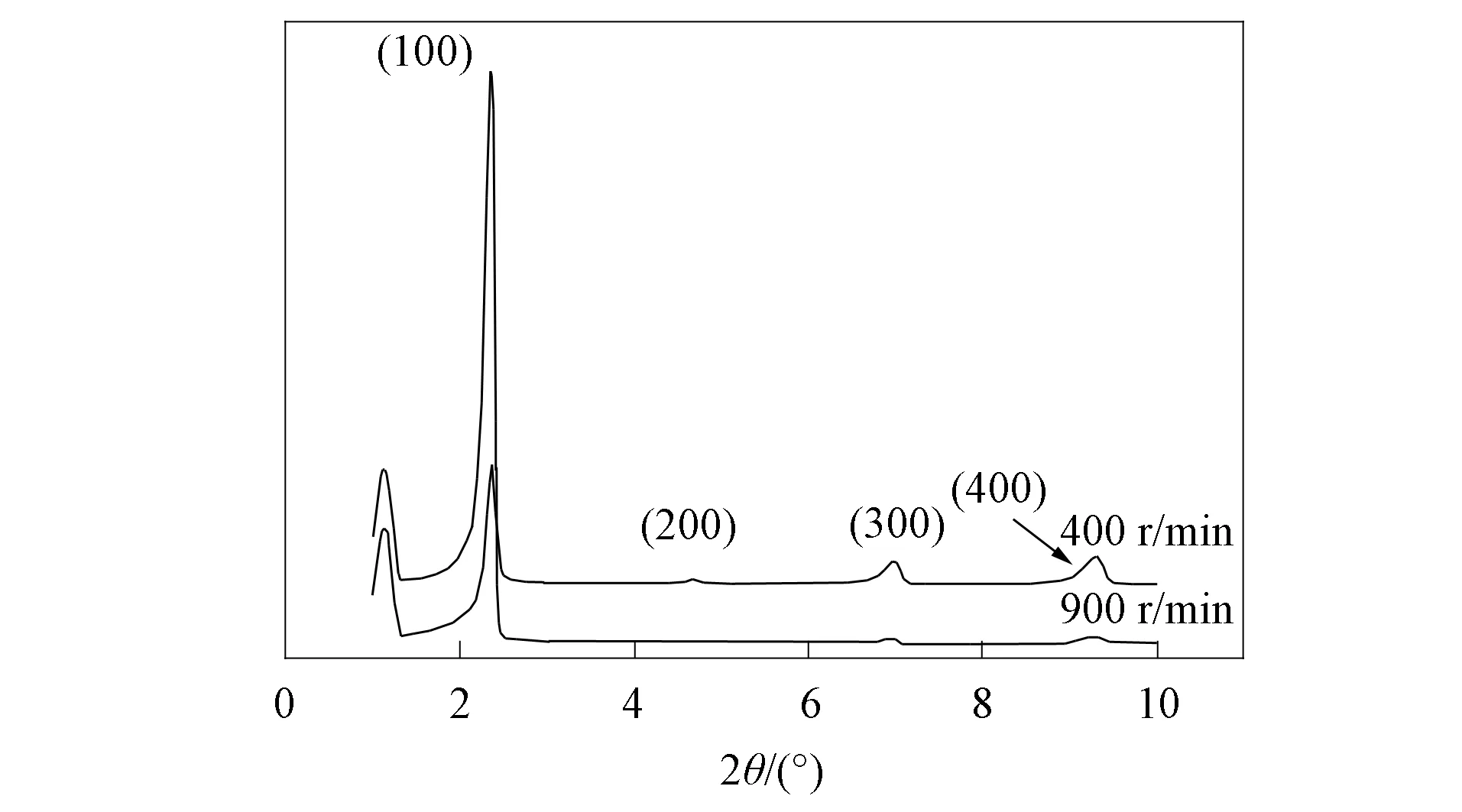

图1 样品的XRD小角衍射谱

图1为两种不同搅拌速率下所得产物的XRD小角衍射谱.由图1可见, 产物在2θ=2.30°,4.59°,6.98°,9.32°处均存在衍射峰, 分别对应(100),(200),(300),(400)的晶面衍射, 符合典型的层状结构规律.根据Bragg公式

2dsinθ=nλ

计算可得对应的晶面间距分别为d100=3.83 nm,d200=1.92 nm,d300=1.26 nm,d400=0.945 nm.由最强衍射峰可知层间距为a=3.83 nm.高速搅拌比低转速反应所得产物的衍射峰强度弱, 但仍具有良好的周期性.

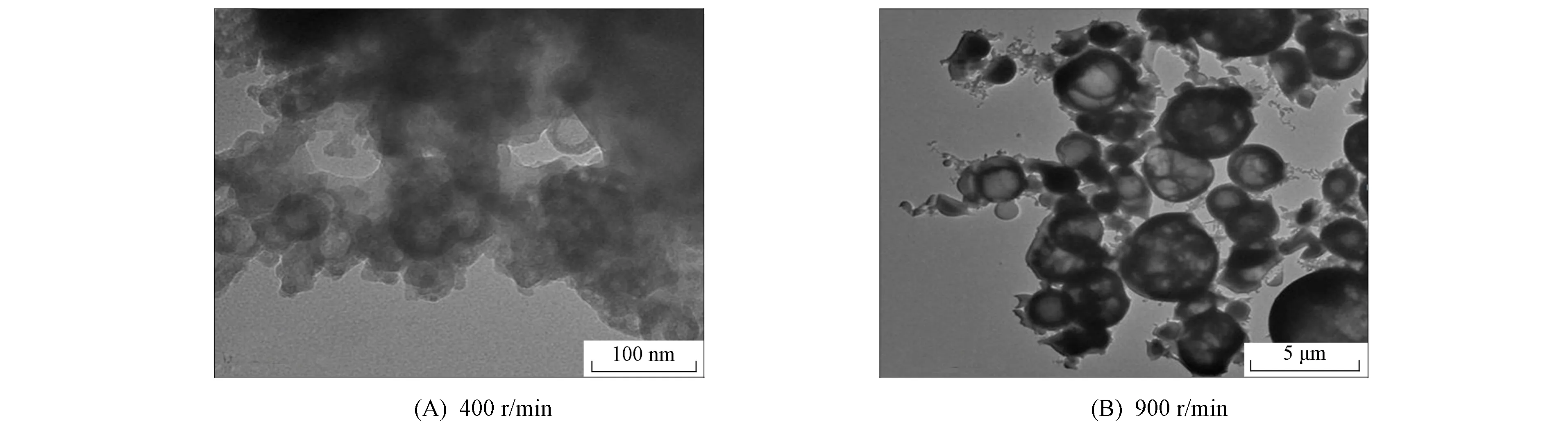

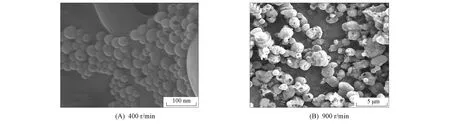

2.2 TEM与SEM结果分析

图2和图3分别为不同搅拌速率下得到样品的TEM照片和SEM照片.由图2和图3可见, 两种产物均为明显的中空球状结构, 不同搅拌速率对中空球的形貌和粒径有一定影响:在低速(400 r/min)下, 合成纳米球的粒径多为50~60 nm, 球壁厚度约为10 nm, 球壳由2~3层厚度约为3.73 nm的单层膜包裹而成; 在高速(900 r/min)下, 合成出粒径达2~10 μm的中空微米球, 与纳米球相比, 中空微米球分为单室和多室, 单室中空球粒径为2~5 μm, 多室中空球粒径可达10 μm, 球壳厚度约为500 nm.两种中空球颗粒饱满、 球形度较好, 巨大空腔和多层结构的球壳可使该材料具有较好的装载效果.

图2 样品的TEM照片

图3 样品的SEM照片

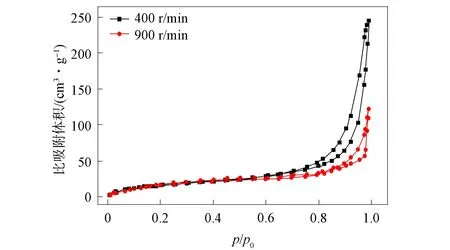

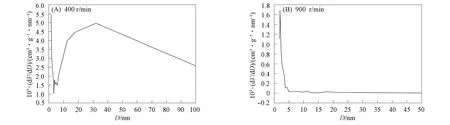

2.3 比表面积及孔分布结果分析

图4 样品的吸附等温线

图4为两种样品的吸附等温线.由图4可见, 采用氮气吸-脱附法测得两种中空球的吸附等温线为标准Ⅱ型等温线, 表示非孔性或大于20 nm的大孔性吸附, 分别由中空球的层状和空腔结构所致.低比压区到中比压区的拐点表示由单层吸附转变为多层吸附.高比压区最后吸附量快速上升, 表明存在毛细孔吸附.吸-脱附曲线之间为典型H3型迟滞后环, 表明材料中存在片状颗粒堆积的狭缝型孔隙.中空纳米球比中空微米球的N2吸附量高, 这是由于纳米材料具有界面效应所致.

图5(A)为中空纳米球的孔径测试结果.由图5(A)可见, 在15 nm后存在一个较宽的分布, 其最高值位于35 nm处, 粒径为20~35 nm的空腔较多.在4~6 nm处存在较小的尖锐峰, 表示少部分小粒径微球以及微球聚集时产生的空隙.图5(B)为中空微米球的孔径测试结果.由图5(B)可见, 在2 nm处存在尖锐峰, 表示酚醛树脂高度交联后产生的网状孔道.利用BET方程计算得到的比表面积分别为220,68 m2/g.由于微米级RF中空球尺寸变大, 因此失去了纳米材料的界面效应, 导致其比表面积减小.

图5 样品的的孔径分布

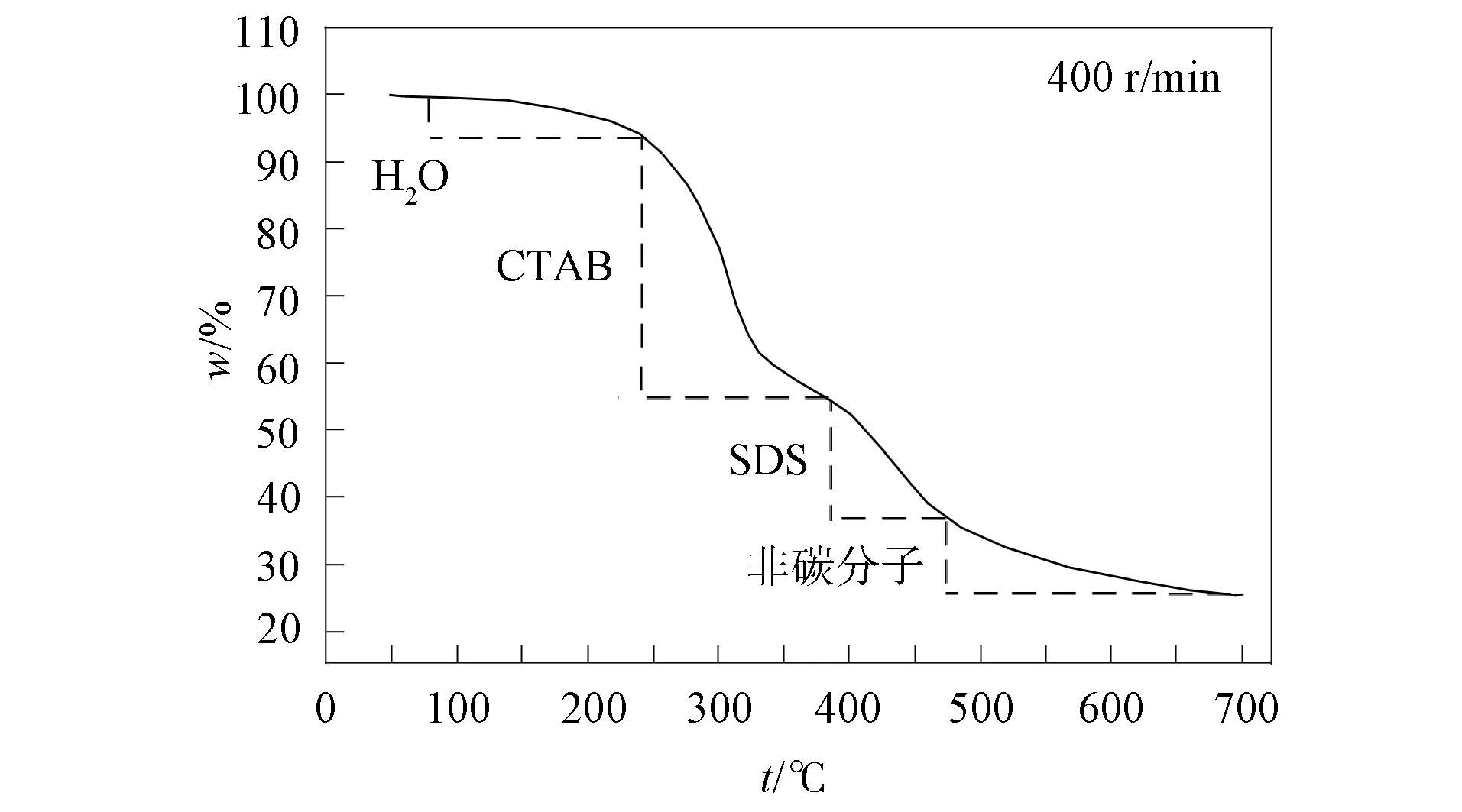

2.4 TG-DTA的结果分析

图6 样品的TG-DTA曲线

图6为酚醛树脂中空纳米球的差热-热重(TG-DTA)曲线.由图6可见: 在75~230 ℃的曲线缓慢下降, 表示材料中的水分子减少;在230~380 ℃与380~475 ℃的曲线先迅速下降后变缓, 分别表示CTAB和SDS的高温分解;在475~675 ℃的曲线下降, 主要为酚醛树脂中非碳分子的高温分解;最后曲线逐渐平缓, 此时样品已完全碳化.

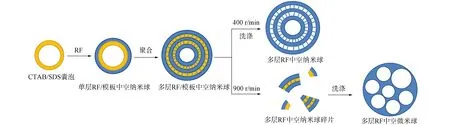

2.5 纳米/微米级酚醛树脂中空球的反应机理

图7为酚醛树脂中空球的反应机理示意图.由图7可见, 在稳定的氨水环境下, CTAB和SDS可通过静电力自组装形成表面活性剂双层膜结构的囊泡, 当温度约为50 ℃时, 溶液变为淡蓝色且透明, 表明已形成囊泡.将低聚的甲阶酚醛树脂缓慢滴入囊泡溶液中, 酚醛树脂分子上的羟基与表面活性剂相连, 通过协同作用交替沉积在囊泡内外表面, 逐渐形成稳定的多层结构.部分树脂小分子进入囊泡双层膜间交联起支撑作用, 酚醛树脂需有足够的时间交联才能提供坚实的骨架.搅拌速率提高会影响酚醛树脂与表面活性剂复合物的稳定性, 导致溶液中存在大量表面活性剂双层膜碎片以及复合物碎片, 在高速搅拌下碎片曲率变小, 趋于向片状结构伸展, 不易结合成完整的小粒径球体, 酚醛树脂可通过碎片产生的缝隙发生更多更牢固的交联, 使周期性降低的同时加大了交联度, 在不断分散和聚合的过程中逐渐形成更大粒径或多室的中空球体.

图7 样品的反应机理示意图

综上所述, 本文以CTAB和SDS在氨水体系中自组装形成的囊泡为软模板, 控制表面活性剂配比, 反应温度和时间不变, 通过改变搅拌速率(400,900 r/min), 分别合成了酚醛树脂多层中空纳米球和中空微米球,并通过XRD、 TEM、 SEM、 氮气吸-脱附分析、 TG-DTA等方法对产物进行了表征.结果表明:酚醛树脂中空纳米球的粒径为50~60 nm, 球壳约为2~3层, 总厚度约为10 nm;酚醛树脂中空微米球分为单室和多室两种形貌, 单室中空球的粒径为2~5 μm, 多室中空球的粒径可达10 μm, 球壳厚度约为500 nm; 两种形貌酚醛树脂中空球的比表面积分别为220,68 m2/g, 均具有良好的周期性.该材料在载药、 催化等领域具有潜在的应用价值.