R60702热交换器管板-换热管胀接试验

(江苏中圣压力容器装备制造有限公司, 江苏 南京 211100)

江苏中圣压力容器装备制造有限公司承接了1台出口欧洲的废热锅炉,此锅炉热交换器为U型管式结构,其换热管和管板分别采用锆和锆-钛-钢复合板材料。这台设备的胀接要求极为严格,为此专门进行了管板与换热管的胀接模型试验。文中介绍了模型试验的过程及采取的技术措施。

1 R60702热交换器设计概况

1.1 设计基础和设备结构

R60702热交换器壳程介质为水蒸气,主要受压元件材料为R60702/TA1/16MnⅢ和Q345R。管程介质为有毒且易爆的有机液体,主要受压元件材料为SB523 R60702,其他设计条件见表1。

表1 R60702热交换器设计条件

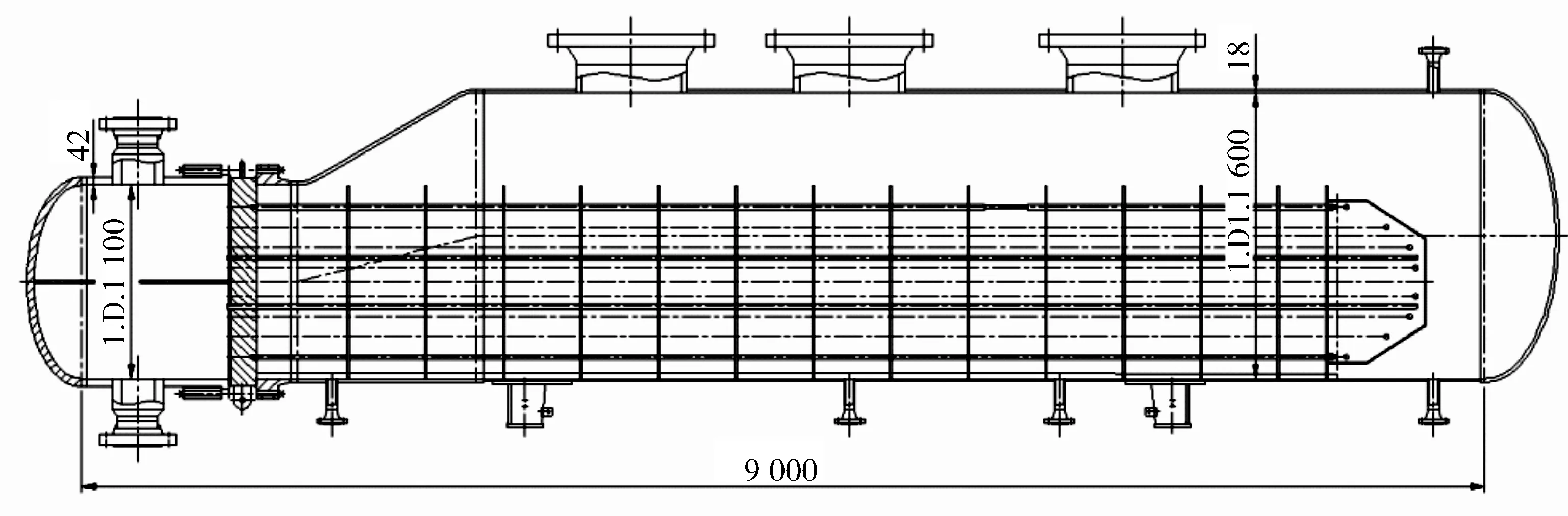

R60702热交换器结构简图见图1。换热管材质为SB523 R60702,符合ASME Section II Part B SB-523—2013《Standard Specification Seamless and Welded Zirconium and Zirconium Alloy Tubes》[1]要求,规格为Ø25.4 mm×1.65 mm。管板材质为SB551 R60702+TA1+16MnⅢ,复合板各层厚度相应为10+2+168 mm,管板外径为Ø1 245 mm。

图1 R60702热交换器结构简图

1.2 换热管-管板胀接要求

R60702热交换器换热管-管板胀接节点图见图2。要求换热管与管板连接形式为强度焊+贴胀,胀接方法用柔性胀接,胀管率要求为1%~3%,拉脱力要求不低于1 MPa。

图2 R60702热交换器换热管-管板胀接节点图

2 换热管-管板胀接模型试验

2.1 评定项目及要求[2]

换热管-管板胀接模型试验评定项目及其要求包括[3-4]:①胀管率测定。要求以管壁减薄率计算的胀度值k为 1%~3%。②拉脱力试验。要求胀接后,换热管与管孔之间的拉脱力值q≥1 MPa。③破开表面检测。要求进行渗透检测+目视检测,胀管率按GB/T 151—2014《热交换器》[5]第6.6.1.4条式(6-2)计算。

2.2 评定基本要素及要求[6]

换热管-管板胀接要求使用的胀头种类为液袋,始胀压力为205 MPa,模型试验评定的基本要素及要求见表2。表2中,管板材质为R60702+TA1+16MnⅢ复合钢板,R60702、TA1、16MnⅢ的厚度分别为10 mm、2 mm和168 mm。

表2 胀接模型试验评定基本要素及要求

2.3 模型试验管板制作

制作的胀接管板模型示意图见图3。图3中管板的厚度、材质均与废热锅炉热交换器设计图样数据相同,管板上管孔严格按照设计图样精度要求加工。模型试验使用的换热管为与废热锅炉热交换器同一批采购的换热管,逐根测量换热管的内、外径尺寸,测量每一个管孔的内径,做好标识。

图3 管板-换热管胀接模型试验管板制作示图

2.4 管板-换热管胀接模型试验

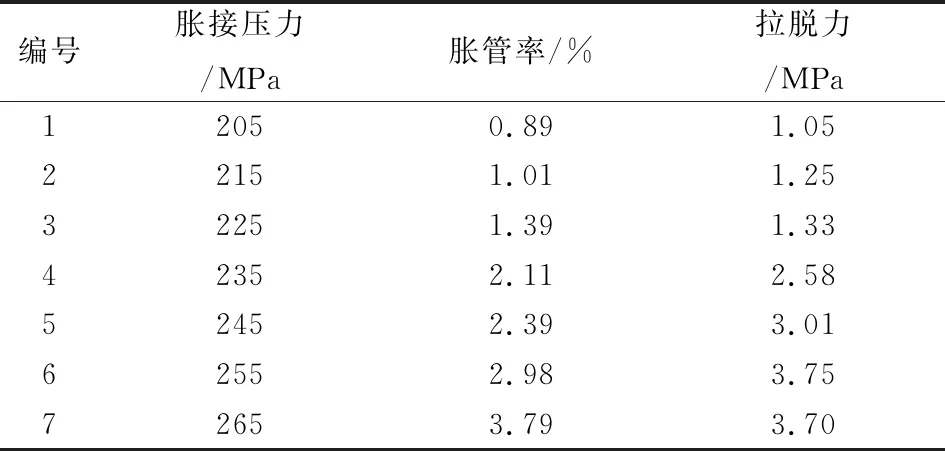

胀管机采用YZJ-350D液压胀机,最高额定胀接压力为350 MPa。胀杆、液袋、挡圈及弹簧套等胀接消耗品根据设计图样要求定制。根据换热管屈服强度初步计算确定本次试验始胀压力为205 MPa,选取2排共计7根管子并按照1~7编号后进行预胀接试验,胀接压力按10 MPa递增。

胀接完成后,对每根换热管的胀管率进行测量,再按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》[7]对胀接换热管进行拉脱力试验,结果见表3。

表3 换热管预胀接试验结果

根据胀管率和拉脱力试验结果都符合要求的原则选择胀接压力[3],综合考虑选择的评定胀接压力为235 MPa。胀接完成后进行胀接评定,经拉脱力检测、胀管率检测以及剖开表面检测,7根换热管的胀接全部符合要求。

3 胀接试验操作控制要点

3.1 管板加工

管板加工时需要保证管板、所有折流板管孔的同心度、垂直度、管孔内表面粗糙度等均符合工艺要求[8]。为同时保证满足焊接要求,要求管孔表面倒角尺寸公差为0~0.2 mm。对管板采用数控钻床进行钻孔,管孔钻好后进行扩孔,以保证管孔的尺寸公差。加工过程中应注意避免钻孔过程中产生的铁屑损伤管孔内表面,要求在管孔加工完成后清除管孔内毛刺[9-10]。

3.2 换热管准备

在换热管穿管前需逐根对其进行抛光处理,管头处抛光长度不小于管板厚度,抛光处要完全露出金属光泽[5]。穿管过程中目视检查管子表面清洁情况及有无损伤。胀管前检查换热管内壁是否清洁,否则要求进行吹扫和清理。

3.3 胀接调试[11-13]

胀接设备应为胀管评定时使用的同型号设备,需要根据不同批号换热管的材料力学性能差异、管板与试样的力学性能差异、管子径向间隙的差异及管桥宽度的不同调试胀接压力。

经初步调试确定,实际胀接压力达到255 MPa时才能满足胀管率稳定在1%~3%的要求。但在对调试胀接换热管进行外观检测时又发现胀管内表面胀接过渡区有较为明显的压痕。

在试样上多次调试后,发现压痕的产生跟弹簧套棱角和胀接压力有关。针对这2个影响因素,制定以下应对措施。①将弹簧套棱角抛光处理,将棱角倒钝R1.5 mm。②降低胀接压力到232 MPa。③将胀接充液/胀接/退液时间由4 s/5 s/4 s调整为4 s/8 s/4 s。经过再次测试,胀接压痕消失,胀管率满足要求。

3.4 胀接过程[14-16]

胀接前,检查胀管机是否正常,胀管参数设定是否正确。胀接时,应经常检查胀管头和胀接后的管孔内表面,如果发现钻屑、毛刺或划伤,应及时清除。当液袋发生泄漏,塑料圈、弹簧套发生严重变形而影响到正常胀管时,应停机更换相关零件。在胀管过程中,如发生液体泄漏,异常声响,或升压、退水困难等情况应立即停机,切断电源检查,排除故障后才能使用。每胀接100个管头就要抽查胀管率,如胀管率异常,则要分析原因和调整参数。

3.5 胀接检查

胀接完成后,对胀接部位进行目视检测检查,所有胀接部位不得有起皮、皱纹、压伤、裂纹等缺陷。由于管头加工工序为先焊后胀,所以胀接完成后需要再次对所有管头焊缝按NB/T 47013.5—2015《承压设备无损检测 第5部分 渗透检测》[17]进行100%渗透检测,Ⅰ级合格。

安装盲板、打压垫片,对壳程进行2.32 MPa水压试验。水压试验合格后,将壳程试压水排净、吹干,壳程充入15%(体积分数)氦气,按HG/T 20584—2011《钢制化工容器制造技术要求》[18]附录B嗅吸探头法进行氦泄漏试验,检查换热管和管板焊接接头,试验压力为0.1 MPa,泄漏率不得超过1.0×10-6Pa·m /s 。由于前期工作做得很充分,设备耐压试验、泄漏试验一次性合格。

4 结语

在没有类似胀接经验的情况下,对胀接难度大、胀接要求高的设备需要做胀接评定试验,确定胀接参数范围。设备制造过程中除了控制好管板的加工精度,换热管抛光、设备胀接调试等细节也要重点控制。除了调整胀接压力外,还可以通过调整充液/胀接/退液时间来调整胀管率。胀接完成后对胀接部位进行表面检测、耐压试验检测和泄漏检测,确保设备满足图样及业主提出的其他技术要求。该锆热交换器制造中严格执行了以上要求,设备制作顺利完成。