双氧水生产中影响萃取塔操作的因素

乔迎超,万双华

(中国石化长岭分公司,湖南 岳阳 414012)

双氧水是一种绿色的无机化工产品,应用广泛。目前国内外生产双氧水技术主要采用蒽醌法[1]。蒽醌法生产双氧水工艺是2-乙基蒽醌为载体的工作液依次经过氢化工序、氧化工序、萃取工序、后处理工序,得到浓度为28%~40%的双氧水粗溶液,工作液则循环使用。其中萃取工序的作用是将氧化工序送来的氧化液在萃取塔中进行萃取,得到粗双氧水溶液。粗双氧水溶液经过净化塔处理后的得到稀品双氧水,再经过浓缩工序得到50%浓度双氧水产品。萃取塔操作的好坏直接关系着产能、产品质量以及装置的安全。

1 萃取原理

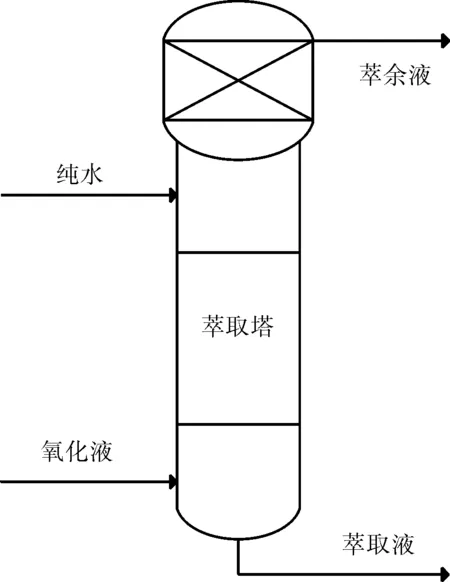

萃取是利用双氧水在纯水和工作液中的溶解度不同,用纯水将双氧水从氧化液中提取出来的操作。氧化液和水的密度差是萃取的推动力。氧化液从萃取塔下部进入,经萃取后的氧化液称为萃余液,经处理后循环使用。纯水从萃取塔上部进入,萃取氧化液中的双氧水后称为萃取液,从萃取塔底部排出,即为双氧水粗溶液。

图1 萃取示意图

1.1 操作线方程

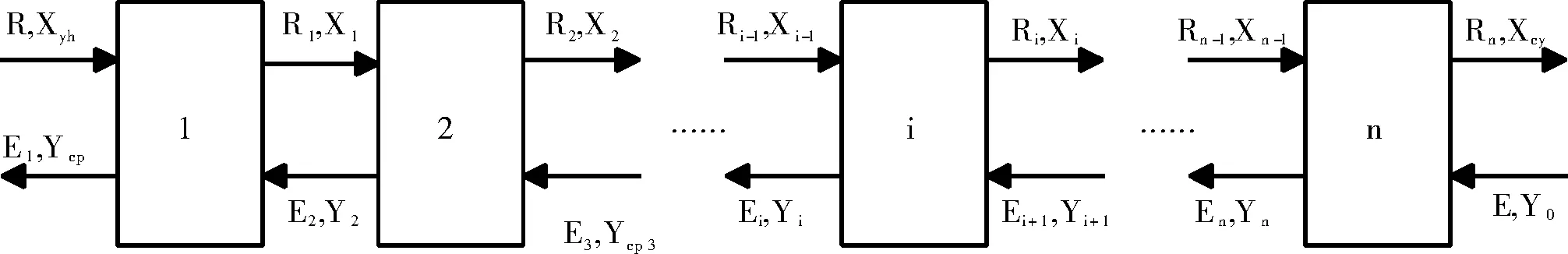

氧化液和水互不相溶,符合二元多级逆流萃取的要求[2]。

图2 二元多级逆流萃取图

假设R=R1=R2=……=Ri=……=Rn,E=E1=E2=……=Ei=……=En

对第1级到第i级做物料衡算

RXi+EYcp=RXyh+EYi+1

式中:R——氧化液流量,m3/h

E——萃取液流量,m3/h

Xyh——氧化效率,kg/m3

Xcy——萃余,kg/m3

Ycp——萃取液浓度,kg/m3

Y0——纯水中双氧水的浓度,kg/m3

已知R=1050 m3/h,E=17.2 m3/h,Xyh=7.81 kg/m3,Xcy=0.13 kg/m3,Ycp=32%=357.1 kg/m3代入数据得Yi+1=61.047Xi-119.673。

1.2 平衡线方程

分配系数m表示第i级萃取相双氧水浓度与萃余相双氧水浓度之比。

m=Yi/Xi即Yi=mXi

m与工作液组成、温度、进出料流量、氧化效率等有关,假定m不变,本装置取m=55。

Yi=55Xi

假设每级萃取都达到平衡状态,交替使用操作线方程和平衡线方程可计算出每块塔板水相和工作液相中双氧水的浓度。

严格来说,R>R1>R2>……>Ri>……>Rn,E1>E2>……>Ei>……>En>E,且分配系数m并不是一个常数,mi=Yi/Xi,应实测得出萃取平衡时萃取相双氧水浓度与萃余相双氧水浓度,或者测得多组萃取相双氧水浓度与萃余相双氧水浓度,利用曲线拟合得出Yi=f(Xi),通过插值法得出不同的Yi和Xi,进而得出不同的mi[3]。

假设每级萃取都达到平衡状态,对第n级萃取做物料衡算,包括总物料守恒,双氧水守恒,纯水守恒和工作液(不含双氧水)守恒。注意此时流量单位为质量单位。

由已知E、Y0、Xcy,R、Xyh,得出Yn、En、Rn、Rn-1、Xn-1。

依次对对第n-1、n-2……2、1级萃取做物料衡算,可以得出每块塔板水相和工作液相中双氧水的浓度,以及水相和工作液相的流量。

2 影响萃取塔操作的因素

2.1 萃取比E/R

萃取比E/R即萃取水与氧化液流量之比。

对第1级到第n级萃取做物料衡算

RXcy+EYcp=RXyh+EY0

其中Y0=0,

E/R与氧化效率、萃余、产品浓度有关,正常生产中R一般不变,从上式中可以看出氧化效率越高,萃取比越大,即萃取水量越大。若氧化效率不变,则控制最佳萃取比,可得到最佳萃取效果。

若萃取比偏小,容易造成萃余偏高,严重时还会发生液泛。若萃取比偏大,产品浓度过低,塔顶界面偏高,萃余液易带水至后处理工序,增加后处理负担,影响正常操作。

2.2 萃取水酸度

萃取水酸度偏高,影响产品质量。萃取水酸度偏低,易使萃取塔内呈碱性,双氧水分解,造成事故。

2.3 萃取浓度

萃取浓度过高,容易造成萃余偏高,此时应提高萃取水量,调节时应缓慢,防止过大、过急,影响萃取效果。萃取浓度过低,则增加浓缩工序能耗,且产能降低。

2.4 萃 余

萃余含量偏高,增加后处理工序负担,且分解产生的氧气进入氢化塔,和氢气混合,容易引发安全事故,过高的萃余还会影响产量[4]。

2.5 塔顶界面

塔顶界面是指水和萃余液的界面。塔顶界面偏高,易使萃余液带水。塔顶界面偏低,容易造成萃余偏高,严重时萃取塔发生液泛。可通过进出水量调节塔顶界面,进水量增加或出水量减少,可提高界面,进水量减少或出水量增加,可降低界面。

2.6 温 度

过低的温度使工作液粘度增加,造成工作液与水互相夹带,不容易分层,严重的还会造成工作液乳化,温度过低还会使分配系数降低,影响萃取效果;而温度过高易使双氧水分解,因此要控制适宜的温度。

2.7 工作液组成

工作液中芳烃含量低,会降低分配系数,影响萃取效果,导致萃余偏高。

工作液中降解物增加,会改变工作液的密度和粘度,严重时会导致工作液乳化,影响萃取塔的正常操作[5]。

因此,若是因为工作液组分原因导致萃取效果下降,可适当往系统补加芳烃,或者补充一部分新鲜工作液,排出一部分旧工作液进行再生。

3 控制指标

3.1 萃取水流量

萃取液中双氧水的量为1050×(7.81-0.13)=8064 kg/h=8.064 t/h;

萃取液总量为8064÷32%=25200 kg/h=25.2 t/h;

萃取水流量为25.2-8.064=17.14 t/h;

这与萃取水E的流量计显示值17.2 t/h基本吻合,实际生产中萃取水的量即是由上述方法计算得来的。 而产能则是 由萃

取液总量来控制的,装置的产能(以50%双氧水计)为25.2×8000×32%÷50%=12.9万吨/年。

3.2 萃 余

控制指标萃余≤0.25 g/L,超过该指标则装置紧急停工。萃余不但是一个安全指标,还影响装置产量,每降低0.1 g/L萃余,则产量增加(以50%双氧水计) 0.1×1050×8000÷50%=1680吨/年。

3.3 其它指标

(1)萃取水酸度0.1~0.3 gH3PO4/L;

(2)萃取浓度28%~33%;

(3)塔顶界面5%~25%;

(4)温度45~55 ℃;

(5)萃取比1:(40~65)

(6)工作液组成V(AR):V(TOP):V(2-MCHA)=70%:15%:15%。

4 结 论

萃取工序操作的好坏直接影响着装置的产能和安全,良好的操作不但要理解萃取过程的原理,平稳控制工艺指标,还要学会分析、计算,掌握物料守恒、双氧水进出料守恒,这对萃取塔的操作和控制具有重要的指导意义。