含卸荷槽的高速永磁电机转子强度分析

王天煜,汪泽润,张诗琦

(沈阳工程学院a.机械学院;b.研究生部,辽宁 沈阳 110136)

高速永磁电机(High speed permanent magnet motor,HSPMM)以其结构简单、效率高、适合高速运行等优点广泛应用于压缩机、鼓风机、高速泵等重大工业设备[1-4]。应用于压缩机的大功率HSPMM多采用表贴式转子结构,且永磁体轴向及周向分块,磁极间采用非磁性材料填充,填充块能保证转子结构的完整性并起周向定位作用。由于钕铁硼永磁体抗压强度大但抗拉强度很小(一般小于80 MPa),难以承受高速旋转所产生的巨大离心力,所以必须采用有效的保护措施。常用的转子保护套有两种:高强度碳纤维复合护套及非导磁合金护套[5]。张凤阁等[6]对两种保护套做了详细研究,高强度合金保护套对高频磁场起到屏蔽作用,导热性能较好,有利于永磁体散热,但合金护套是导电体,在护套中产生涡流损耗较大,易导致永磁体因高温失磁;碳纤维护套具有更高的比强度,且为非导电体,产生高频涡流损耗很小,但其导热系数低,给转子散热带来困难。综合考虑强度及损耗问题,大功率HSPMM多采用碳纤维护套。

在表贴式HSPMM 转子的设计中,需通过护套与永磁体间的过盈配合施加一定的预压力来抵消或减小永磁体高转速下所受的拉应力,从而保护永磁转子不被损坏。其中护套厚度的选取、永磁体与护套之间过盈量的确定是转子强度设计时的关键问题。国内外研究者对表贴式永磁转子的强度分析开展了许多研究工作,王继强等[7]基于厚壁筒理论计算了合金护套不同工况的转子强度解析表达式,但碳纤维护套由于材料特性为各向异性,需基于复合材料力学理论进行计算;陈亮亮[8]通过解析法推导出在各向异性碳纤维护套处于静态、高速运行及高速热态下永磁转子各部分的应力和位移,并验证了其结果与有限元方法计算的结果一致;祝长生等[9]进一步研究了含极间填充块的HSPMM转子应力计算模型,采用极坐标下的应力函数法和位移法,给出了转子强度的解析公式,使转子强度的解析计算更精细;程文杰等[10]推导了三层转子过盈配合的转子应力场、应变场、位移场的解析公式。上述转子强度解析计算完善了HSPMM 转子强度计算理论。有限元方法能够更真实地贴近转子实际受力情况,应用也越来越广泛,文献[11-12]运用有限元法分析了HSPMM 转子强度,给出不同工况下护套及永磁体的应力分布情况,但却忽略了应力集中对转子强度的影响。此外,不同隔磁材料的机械特性对转子不同工况下所受的应力也会产生很大影响,隔磁材料的选择亦至关重要。由于转子应力的解析公式不能考虑永磁体分块以及极间填充物所引起的边缘效应和弯曲效应,因此本文以1.12 MW、18 000 rpm HSPMM 为例,利用有限元法对18 000 rpm、150 ℃时的转子进行应力分析,研究不同隔磁材料转子的应力分布,确定合理的隔磁材料,进而研究不同隔磁件对永磁体、护套应力集中的影响,提出采用卸荷槽减小或消除应力集中,并给出合理的卸荷槽结构。

1 转子有限元模型

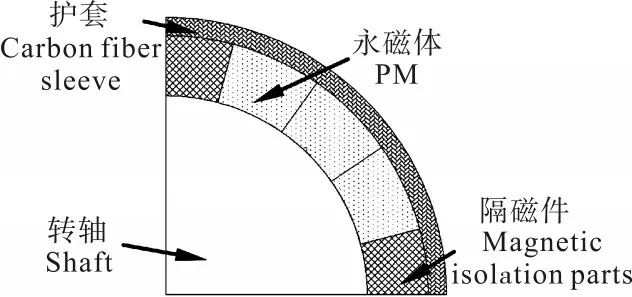

建立转子1/4 有限元对称模型,其结构如图1所示。转子结构主要由转子铁心、隔磁件、永磁体、护套4 个部分组成。为了给永磁体施加预压力,护套和永磁体间采用过盈配合,永磁体与转轴、永磁体与隔磁件、隔磁件与轴之间粘接。转子基本尺寸及材料属性如表1所示。

图1 表贴式HSPMM转子结构

表1 转子基本尺寸及材料参数

2 不同隔磁材料的转子强度分析

2.1 隔磁材料的选择

常用的极间填充材料有工程塑料、碳纤维、无磁性的永磁体及金属。本文选取4 种典型材料:不锈钢、PES、不充磁磁钢及钛合金,4 种材料的属性如表2 所示。在额定转速为18 000 rpm、热态温度为150 ℃的工况下,分析隔磁材料对永磁体、护套应力的影响。

表2 不同隔磁材料属性

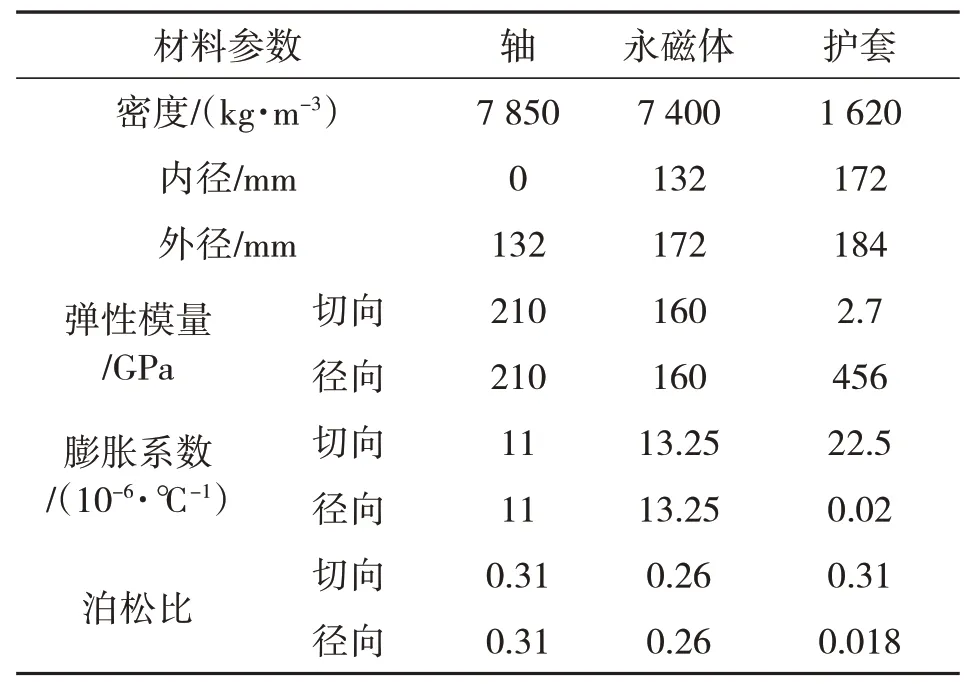

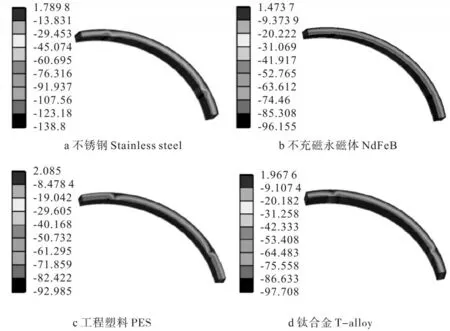

2.2 不同隔磁材料对永磁体应力的影响

采用不同隔磁材料时,分别计算永磁体在高温、高转速工况下的径向应力,如图2 所示。由图2可以看出,不锈钢和PES隔磁件材料使永磁体与隔磁件内径接触处产生较大应力集中,永磁体最大应力分别为85.24 MPa和78.16 MPa,均超过永磁体的抗拉极限。而采用不充磁NdFeB 及钛合金隔磁件时,永磁体无应力集中。当不充磁NdFeB为隔磁材料时,永磁体整体为受压状态,受力状态最好;采用钛合金为隔磁件时,永磁体受力状态次之,在永磁体内径处存在局部拉应力,最大拉应力为9.60 MPa,能够满足强度要求。

图2 不同隔磁材料永磁体径向应力

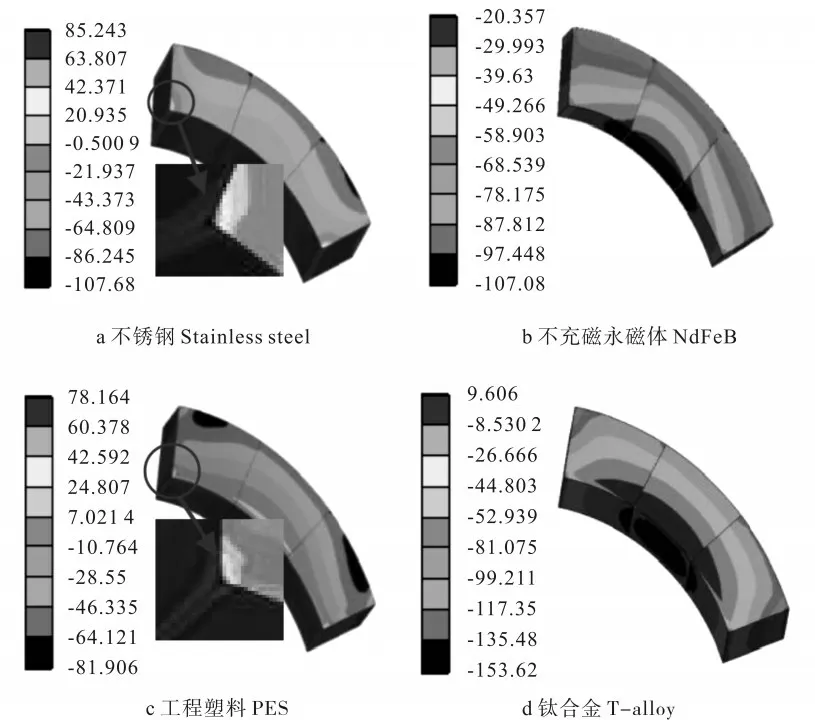

在相同工况下采用不同隔磁件时,永磁体的切向应力计算结果如图3 所示。不同隔磁材料使永磁体所受的切向应力均为负值,也就是永磁体整体处在受压状态。钛合金及PES隔磁件对永磁体产生的切向压应力较大,最大切向应力分别为-2.236 MPa和-9.683 MPa,不充磁NdFeB及不锈钢最大切向应力为-18.92 MPa和-34.38 MPa。

综上所述,隔磁材料特性与永磁体材料特性(弹性模量、热膨胀系数)越接近,对永磁体应力影响越小;反之,会使永磁体产生较大应力集中,且对永磁体径向应力产生不利的影响,使永磁体应力显著增大。

图3 不同隔磁材料永磁体切向应力云图

2.3 不同隔磁材料对护套应力的影响

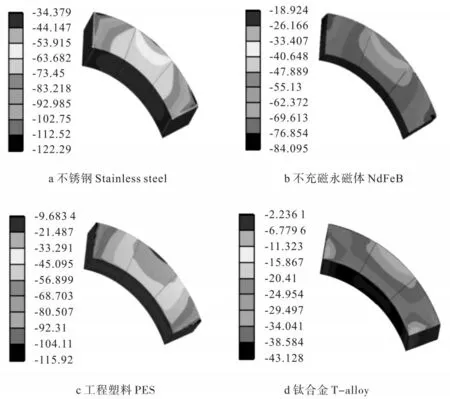

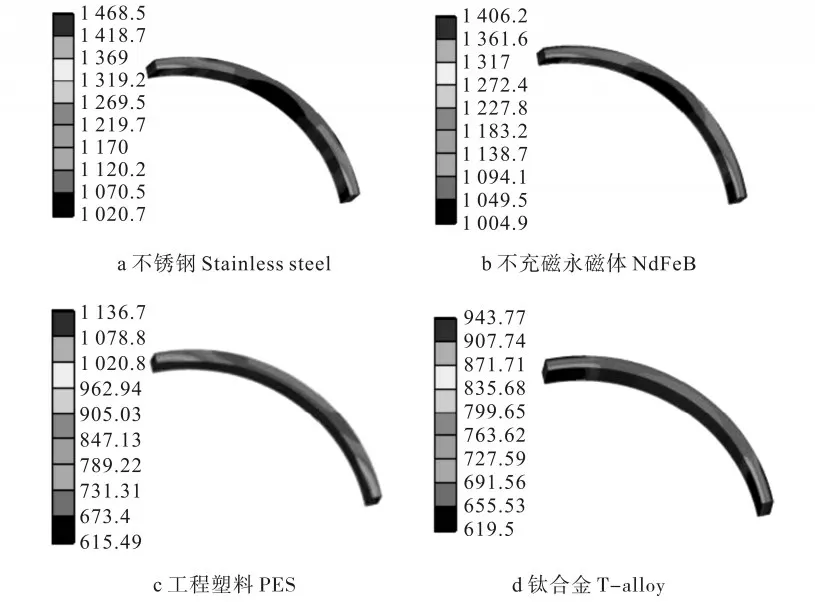

在高温、高转速工况下,对采用不同隔磁材料的碳纤维护套应力进行计算,护套径向应力分布如图4所示。

图4 不同隔磁材料护套径向应力

由图4 可知,采用不同隔磁材料时,护套所受径向应力相差不大且应力值很小,皆远小于护套的抗拉极限强度。

护套的切向应力如图5 所示。在高速热态下,护套切向应力均较大,最大值在隔磁件与护套接触位置,且隔磁件对护套有切割作用。其中,采用密度较大的不锈钢及不充磁NdFeB时,护套所受切向应力最大,分别为1 468.5 MPa和1 406.2 MPa;采用密度较小的PES和钛合金隔磁材料时,护套最大切向应力分别为1 136.7 MPa 和943.77 MPa。这说明隔磁材料密度对护套切向应力影响较大,隔磁材料密度越大,护套切向应力越大,对护套的切割作用也越大。

图5 不同隔磁材料护套切向应力

从机械特性角度考虑,不同隔磁材料对永磁体的径向应力和护套的切向应力影响较大,隔磁材料与永磁体材料的弹性模量及热胀系数越接近、密度越小,永磁体及护套受力状态越好,这样可以避免热应力过大导致结构损坏,防止护套被永磁体或隔磁材料边缘切割,确保护套的使用寿命。因此,对比上述4 种材料,选择钛合金作为隔磁材料最适合,但钛合金作为导电体会增加转子涡流损耗。因此,PES也是常被选择的隔磁材料。

3 隔磁件的卸荷结构

3.1 不同卸荷结构对永磁体应力的影响

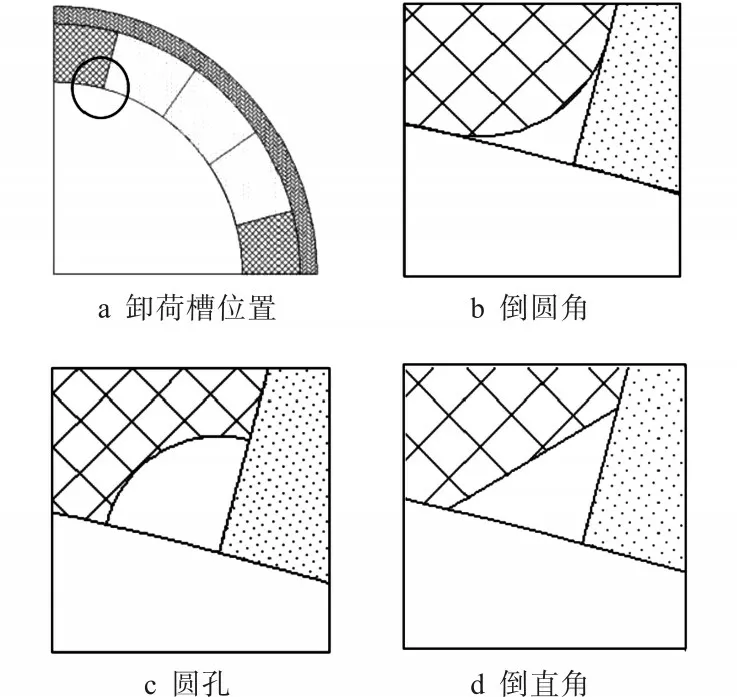

本文以PES 隔磁材料为例,分析不同卸荷结构对永磁体应力的影响。如图6 所示,在隔磁件上分别采用倒圆角、倒直角和打圆孔3 种卸荷槽结构,分析这3种结构对永磁体径向应力的影响。

图6 3种卸荷结构

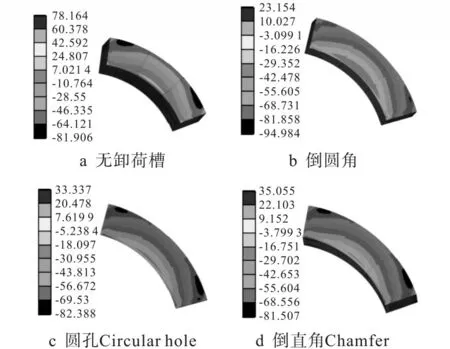

图7 含卸荷槽永磁体径向应力

图7 为含不同卸荷槽结构的永磁体径向应力分布图。

由图7 可知,开卸荷槽后永磁体径向应力集中现象明显减小。其中,倒圆角卸荷槽效果最好,永磁体径向应力由最大值78.164 MPa降为23.154 MPa,圆孔卸荷槽永磁体径向应力为33.337 MPa,倒直角卸荷槽永磁体径向应力为35.055 MPa,均未超过永磁体抗拉极限。

3.2 卸荷槽尺寸的确定

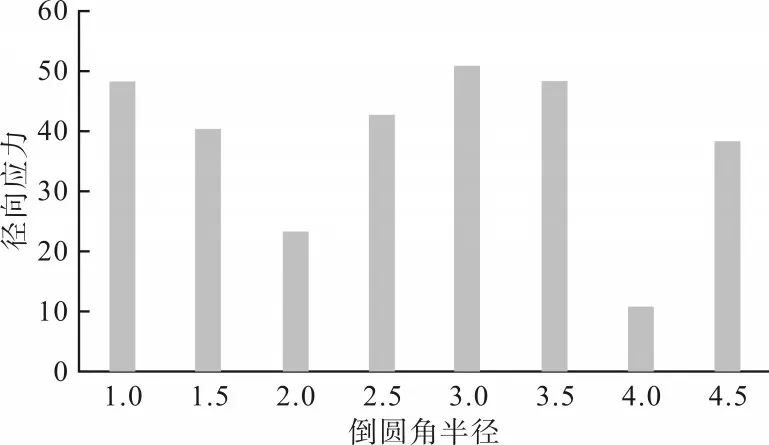

通过上述分析可知,卸荷槽主要减小永磁体径向产生的应力集中。通过改变卸荷槽圆角半径,分析卸荷槽尺寸变化对永磁体径向应力的影响,从而确定最佳卸荷槽尺寸,其变化如图8所示。

图8 卸荷槽圆角半径与永磁体径向应力变化

从图8 中可以看出,当圆角半径小于2 mm 时,随圆角半径增加,永磁体径向应力降低;但当圆角半径处于2 mm~3.5 mm时,随圆角半径增加,永磁体径向应力增加,所以圆角半径的最佳值为4 mm。

4 结论

本文针对1 台兆瓦级高速永磁电机采用有限元方法对不同隔磁材料的永磁体分块转子结构进行强度分析,研究结果表明:

1)高温、高速下,隔磁材料特性对永磁体径向应力及护套切向应力影响较大;热应力作用下,永磁体径向上易产生应力集中,隔磁件在切向上对护套有切割作用。

2)从机械特性方面考虑,隔磁材料尽量选择与永磁体材料特性相接近,且密度越小越好;从电磁特性方面考虑,隔磁材料应为非导磁、非导电体。

3)采用隔磁件开卸荷槽的转子结构可有效减小永磁体应力集中,倒圆结构减小集中应力的效果最理想。