烘烤凋萎期失水速度对烟叶质量的影响

(甘肃省烟草公司陇南市公司,陇南 746000)

烟叶烘烤是利用叶片衰老死亡的生物学属性,将田间采收的烟叶在烤房内通过人为调控环境因素使烟叶组织内部处于最佳的衰老死亡条件下,促使烟叶进一步衰老、变黄、干制的过程。随着叶片的衰老,叶内大分子有机物(叶绿素、淀粉、蛋白质等)降解、消耗、转化,产生对品质有用的糖、氨基酸、芳香类物质,当接近最佳品质要求时迅速使烟叶脱水干燥,抑制以致终止生理生化反应,停止叶片衰老死亡的进程,将生产和烘烤过程中形成的优良品质固定下来。水分动态的控制是烟叶烘烤的关键[1~3]。国内外过去的研究主要涉及烘烤过程中烟叶总体水分失水的规律,而对于烟叶变黄后在凋萎期烟叶的失水速度未见报道。笔者主要研究了凋萎期烟叶不同失水速度对烟叶质量的影响,以为提高烟叶烘烤效率,增进和改善烟叶内在品质及改善烘烤工艺提供参考。

1 材料与方法

1.1 试验材料

试验于2014~2015年在甘肃省徽县、成县试验基地进行,供试品种为秦烟96。烟田土壤肥力中等,规范化栽培管理。选择烟株长势长相整齐、均匀的同一块烟地,在田间烟叶达到成熟时采收,在标准化密集烤房中开展试验。

1.2 试验方法

1.2.1 试验设计

烟叶单层密度80 kg/m2。在烟叶基本变黄(露在烟层外面的叶片已经变黄,烟层内的叶片变黄6~8成,叶基部、主脉及支脉两边还有青绿色)后,在烤房干球温度41~43℃,湿球温度34~35℃,烟叶组织温度不超过37℃下,设T1~T7共7个处理,失水速度分别为3、4、5、6、7、8、9 g/(kg·h),即风量分别为16、19、22、25、28、31、34 Hz为对应的失水速度。当烟叶达到充分凋萎后按常规烘烤工艺进行烘烤[4],重复3次。

1.2.2 烘烤工艺要求

除在凋萎期外,其他烘烤阶段烘烤工艺根据《甘肃省陇南市烤烟密集烘烤技术规程》进行。

1.2.3 试验方法

烘烤结束后,按现行国家标准(GB2635-92)分级定级,测定烟叶经济性状,并取C3F烟叶进行常规化学成分测定和烟叶感官质量评吸。记录烘烤时间、耗煤量、耗电量。

2 结果与分析

2.1 烤后烟叶的经济性状

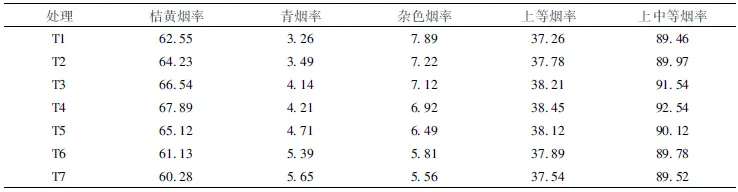

对烤后烟叶的经济性状统计表明,处理T4的桔黄烟率、上等烟率、上中等烟率均最高,处理T3和T5次之。处理T7的青烟率最高(5.65%),处理T1的青烟率最低(3.26%);处理T1的杂色烟率最高(7.89%),处理T7的杂色烟率最低(5.56%)(表1)。

表1 各处理烤后烟叶的经济性状 %

2.2 烤后烟叶的外观质量

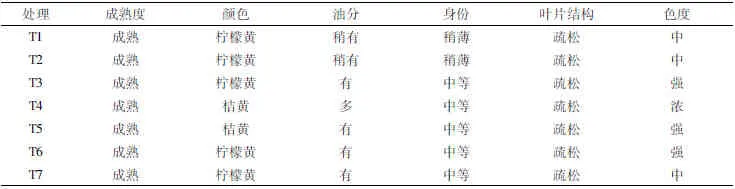

本试验统计了成熟度、颜色、油分、身份、叶片结构、色度等烟叶外观性状。试验结果表明,处理T3、T4、T5的烤后烟叶外观质量均较好,处理T2、T6的烤后烟叶外观质量均一般,处理T1、T7的烤后烟叶外观质量较差(表2)。

表2 不同处理烤后烟叶外观质量比较

2.3 烤后烟叶的主要化学成分

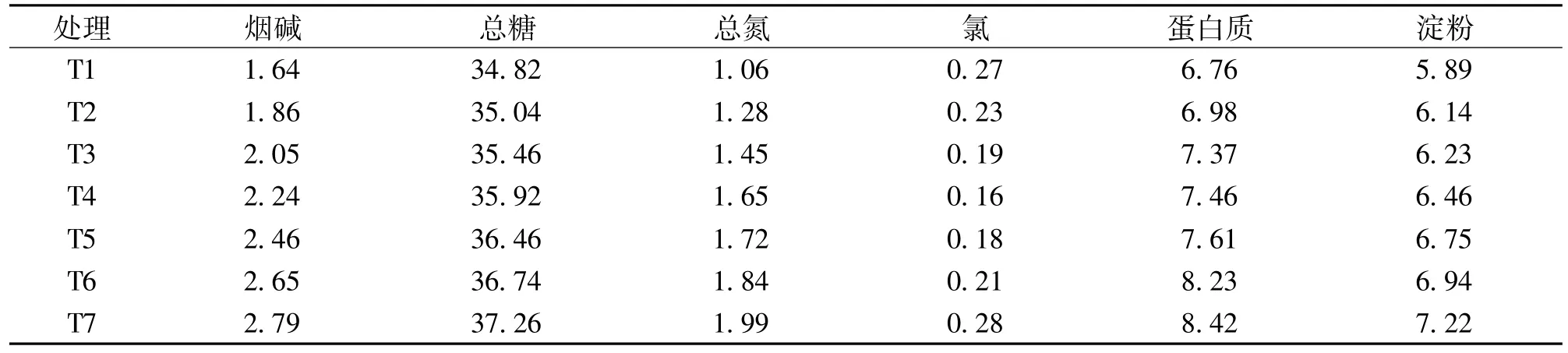

从表3可以看出,随着凋萎期失水速度的增加,烤后烟叶烟碱、总糖、总氮、蛋白质和淀粉含量逐渐增加,而氯含量则没有明显规律。处理T1的烟碱含量最低(1.64%),处理T7的烟碱含量最高(2.79%);处理T7的总糖含量最高(37.26%),处理T1的总糖含量最低(34.82%);处理T1的总氮含量最低(1.06%),处理T7的总氮含量最高(1.99%);处理T4的氯含量最低(0.16%),处理T7的氯含量最高(0.28%);处理T1的蛋白质含量最低(6.76%),处理 T7 的蛋白质含量最高(8.42%);处理T1的淀粉含量最低(5.89%),处理T7的淀粉含量最高(7.22%)。通过以上分析可以看出,处理T3、T4、T5的烟叶化学成分及含量适中。

表3 各处理烤后烟叶的化学成分 %

2.4 烤后烟叶的感官质量

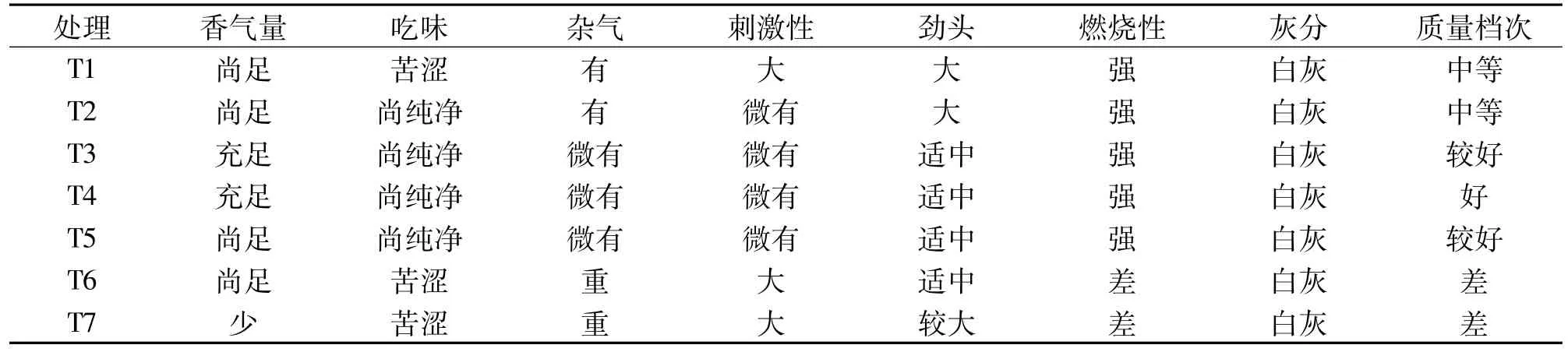

从表4可以看出,处理T4烤后烟叶的香气量、吃味、杂气、刺激性均最好,处理T3、T5次之;T3、T4、T5处理的燃烧性都表现为强,各处理的灰分都表现为白灰。烟叶感官质量评价质量档次最高为处理T4,处理T3、T5次之。

表4 各处理烤后烟叶感官质量比较

2.5 烟叶烘烤成本

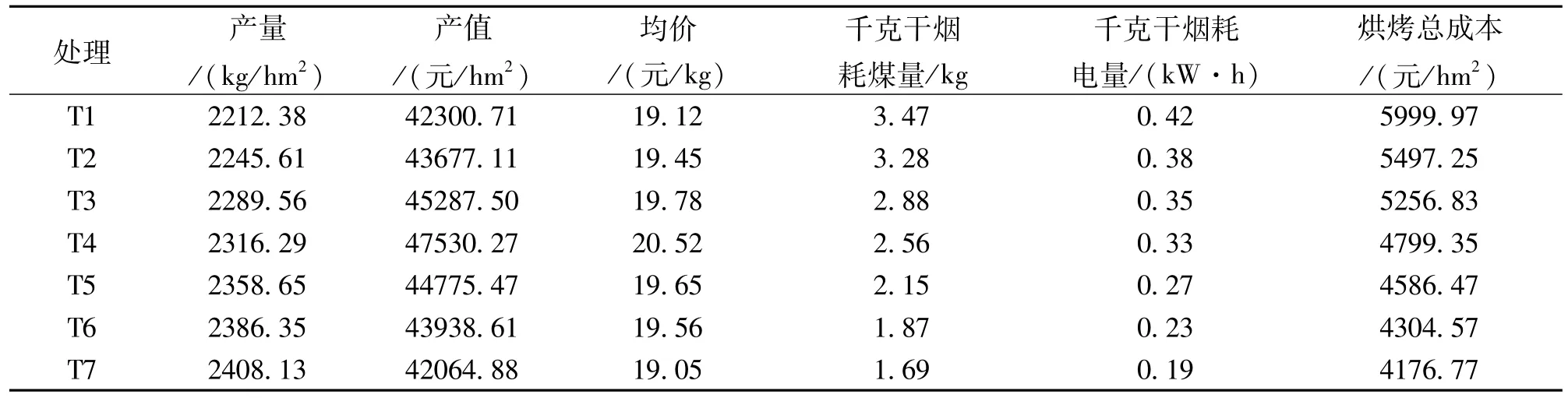

由表5可知,随着烘烤凋萎期失水速度的加快,烤后烟叶产量依次增加,千克干烟耗电量、耗煤量、烘烤总成本依次减少。处理T4的产值和均价最高,处理T3、T5次之。处理T7的千克干烟耗煤量、耗电量均最低,处理T1的千克干烟耗煤量、耗电量均最高。处理T1的烘烤总成本最高,处理T7的烘烤总成本最低。所以,凋萎期失水速度控制在5~7 g/(kg·h)之间,烟叶的烘烤成本适中,产值最高。

表5 各处理的烘烤成本及产值比较

3 结论

烘烤过程中对烟叶凋萎期失水速度进行控制可改变烟叶在定色前期集中失水的态势[5~7],还对烟叶的化学成分和外观质量有影响[8,9]。本试验结果表明,在烟叶凋萎期(烤房内干球温度41~43℃,湿球温度34~35℃,烟叶组织温度不超过37℃)延长时间,加快失水,失水速度控制在5~7 g/(kg·h)之间,让烟叶达到充分凋萎,不但可以让未变黄的烟叶继续变黄,消除青烟,让已变黄的烟叶加快失水,同时降低烟叶的水分含量,防止棕色化反应的发生,还可以减轻定色干筋期的失水压力,缩短定色干筋期的时间,因而有利于烟叶经济性状、外观质量的提高,烤后烟叶的化学成分含量适宜、产值较高。因此,在烘烤工艺的设计上将凋萎期的失水速度控制在5~7 g/(kg·h)是烤好烟叶的关键措施。