全长锚固技术在深井软岩巷道支护中应用研究

李万峰,乔保峰

(淮南矿业集团,安徽 淮南 232001)

0 前 言

煤矿开采中的巷道合理有效支护一直以来都是重点研究方向。传统支护体系一般采用端头锚固或加长锚固支护技术,但对于深部高地应力软巷道支护效果差,难以控制巷道有害变形;而全长锚固支护体系由于具有支护高刚度和对围岩变形反应及时等优点,因而能够有效控制该类巷道变形[1-3]。以两淮矿区为例,随着煤矿开采深度不断增加,“三高一扰动”问题更加突出,深部煤层巷道由于巷道支护强度不够,造成巷道变形量大,反复维修,这些问题严重制约着煤矿的快速发展,对矿井巷道掘进和安全高效开采产生了巨大影响[4-7]。文本以淮南矿区丁集煤矿某采区轨道大巷为例,该巷道掘进初期穿越上覆采场边缘应力集中区,巷道变形量大。本文采用全长锚固支护技术进行支护参数设计研究。

1 全长锚固支护技术的优点

1)支护作用反应快。巷道刚开挖时,围岩首先从表面位移,逐渐向岩体深处扩展。随着锚杆锚固体(围岩表面至锚头之间的岩体)的碎胀变形,全长锚固锚杆与围岩的相互作用关系为:开始时,尾部杆体载荷首先增长,随着围岩位移向深处扩展,锚杆头部载荷也迅速增长,杆体最大轴力点由杆体尾部转移到杆体中部。在锚固体碎胀变形作用下,锚杆增阻速度较快,很快达到较高的径向锚固力,对锚固岩体施加围压,使围岩的自承能力得到显著提高,有效地控制了掘进巷道引起的围岩变形。

2)支护作用力大。掘进巷道时期锚固力较高,且呈现良好状态。在掘进巷道影响趋向稳定后,锚杆最大轴力达到峰值,通常接近杆体的屈服强度,锚杆载荷呈现较平稳的波动状态。此时,锚固体内已经破裂的岩块互相挤压咬合,锚固体对深处岩体的位移起到挡固作用,保持稳定结构,抑制了围岩流变。全长树脂锚杆对锚固体和岩体深处的碎胀变形具有较强的控制和适应能力。

2 工程概况

丁集矿某采区集中轨道大巷-812.3~-825.6 m,该巷道从西至13-1轨道大巷拨门,按245°方位3‰上山施工70 m,然后按270°方位3‰上山施工至经线61700附近,工程量共计2 999 m。巷道掘进区段地层平缓,平均倾角∠1°~4°,根据邻近巷道实际揭露资料、地面瓦斯孔资料分析,施工中预计揭露岩层主要有砂质泥岩、砂泥岩互层、中细砂岩、砂质泥岩、中细砂岩等。

上覆11-2煤:拨门向西202~2 125 m段上覆为1272(3)工作面采空区,预计巷顶距12煤、采空区底板法距分别为2.2~33.4、4.2~35.2 m;拨门向西2 125~2 999 m段为实体煤,预计巷顶距12煤、13-1煤底板法距分别为33.4~58.9、35.2~60.7 m。巷道自拨门向西施工125.8、144.5 m,为巷顶距12煤底板的7、5 m法距位置;巷道自拨门向西施工99、142、231 m,为巷顶距13-1煤及采空区底板的10、7、5 m法距位置;

下伏11-2煤:自巷道拨门位置向西355 m段为实体煤,预计巷底距11-3煤(厚0~0.8 m,平均厚0.4 m)、11-2煤(厚0.4~3.2 m,平均厚3.2 m)顶板法距分别为59.5~61.8、61.2~63.5 m;拨门向西355~2 148 m段为1412(1)工作面采空区,预计巷底距11-3煤、采空区顶板法距分别为61.8~36、63.5~37.7 m;拨门向西2 148~2 999 m段为实体煤,预计巷底距11-3煤、11-2煤顶板法距分别为36~4.9、37.7~6.5 m。

3 巷道支护参数设计

3.1 工程类比法

工程类比对象为西三采区回风大巷,该巷道长度3 102 m,揭露的主要岩性为:中砂岩、11-2煤、细砂岩、炭质泥岩、砂质泥岩、泥岩、13-1煤等。与本次设计巷道平面距离69 m。

巷道施工及使用期间,巷道围岩变形量可控,满足巷道使用要求,无顶板离层现象。

综上所述,西三采区回风大巷与本次设计巷道位于同一采区,岩性接近,同时巷道的断面及支护设计能够满足现场安全及使用需要,可作为本次设计巷道的类比对象。

类比后巷道设计断面巷道断面:半圆拱形断面,断面规格为净宽×净高=4200×5400 mm。

3.2 数值模型优化支护参数

3.2.1 计算模型建立

以丁集煤矿某采区为工程背景,采用FLac3D软件对巷道的支护方案进行模拟分析。模型尺寸取为150 m×260 m×450 m,巷道断面为直墙半圆拱形,巷道宽度和高度分别为5.4 m×4.2 m,使用Mohr-Coulomb模型作为围岩本构关系。

三维模型边界条件设置为:侧面四周采用固定水平位移边界,底部采用固定位竖向位移边界,顶部为自由边界,施加竖向地应力。根据地质勘探时地层个岩石力学测试结果给模型中各岩层附参数。

3.2.2 支护方案设计(见表1)

表1 支护方案设计

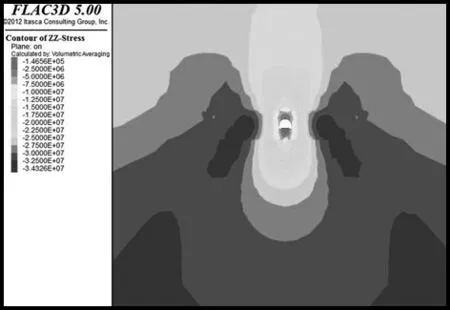

3.2.3 计算结果(见图1~2,表2)

图1 方案1支护巷道垂直应力云图

图2 方案2支护巷道垂直应力云图

表2位移量统计单位:mm

项目顶板下沉量底板上移量左帮位移量右帮位移量方案11051007286方案2160244152174

通过不同支护方案的模拟结果表明:巷道垂直应力方面支护方案1小于支护方案2,约为其79.3%。巷道表面位移监测结果表明:巷道顶底板变形量支护方案1为支护方案2的50.7%,巷道两帮移近量支护方案1为支护方案2的48.5%。综上可以看出采用全长锚固支护技术的方案1在巷道支护效果上优越与端头锚固支护的方案2,可见全长锚固在高地应力,围岩破碎的地质条件下支护效果较好。因此,通过上述工程类比法和数值模拟法得出采用全长锚固+锚索支护的方式能有效地保证轨道大巷穿越应力集中区的施工安全。

4 工程应用情况

施工轨道大巷后,为检验支护方案的应用效果,在巷道中设置了测站,对巷道围岩变形进行了现场实测,观测结果如图3所示。

图3 巷道围岩变形现场实测曲线

由图3可见,巷道掘进后,其变形过程可分为三个阶段:在巷道施工后25天内,顶底板和帮部呈快速变形,最大变形速率为5 mm/d;随后25~100天巷道变形减缓,最大变形速率为1.5 mm/d;最后,顶底板和帮部变形达到稳定,变形增长很小,巷道处于稳定状态。从图3可知,巷道断面的顶底板移近量为198 mm,两帮收缩量为173 mm,巷道变形总体较小,满足安全生产需要。

5 结 论

本文以淮南矿区丁集煤矿某采区轨道大巷为背景进行支护设计研究,采用全长锚固支护+锚索支护体系作为永久支护,并采用Flac3D数值模拟建模优化支护参数,得出合理的支护参数。巷道支护整体性较好,变形量较小,较好地解决了深部软岩巷道支护难的问题,为工程的施工和设计提供了一定的参考意见。