高温入模承台大体积砼水化热监测分析

杨勇, 彭昆

(广东省长大公路工程有限公司, 广东 广州 510620)

大体积砼的水化热较大、结构散热困难,易导致结构物产生温度裂缝,影响工程结构的质量及耐久性。因此,温度控制是保证大体积砼施工质量的重要措施。研究和工程实践表明,控制砼的入模温度是十分有效的措施。珠海市洪鹤大桥3#主墩承台大体积砼需在30 ℃左右的高温季节进行施工,为确保其施工质量,避免产生温度裂缝,对承台大体积砼温度进行监测,根据监测结果指导现场施工。

1 工程概况

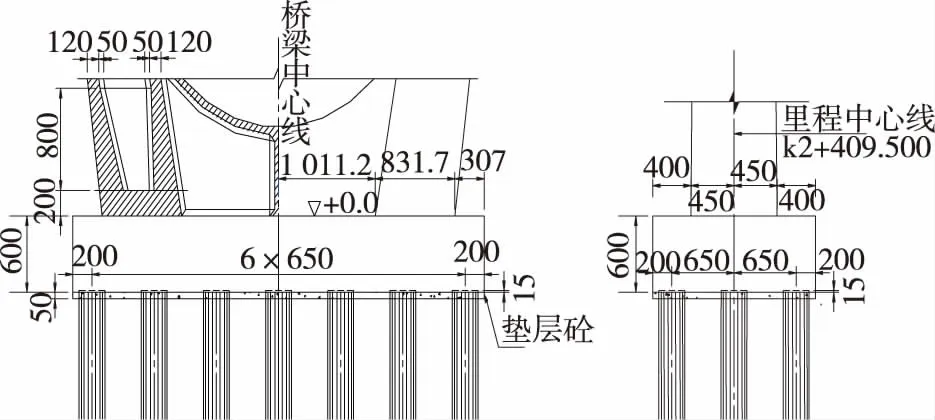

珠海市洪鹤大桥主航道桥为双塔双索面叠合梁斜拉桥,跨径布置为(73+162+500+162+73) m,全长970 m。3#主墩承台平面尺寸为(43×17) m,高6 m(见图1),承台砼浇筑量为4 386 m3,砼标号为C40。承台砼沿高度方向分2层浇筑,每层浇筑厚度为3 m,单次浇筑量为2 193 m3。

图1 珠海市洪鹤大桥3#主墩承台结构示意图(单位:cm)

砼原材料如下:水泥为广东英德海螺P.Ⅱ42.5水泥;粉煤灰为台山电厂的Ⅰ级粉煤灰;矿渣粉为唐山曹妃甸盾石新型建材有限公司的S95;外加剂为江苏苏博特缓凝减缩型聚羧酸减水剂;粗骨料为5~10、10~25 mm级配碎石;细骨料为Ⅱ区中砂;拌和水采用饮用水。砼设计强度等级为C40,按海工大体积砼的相关要求进行配合比设计(见表1)。

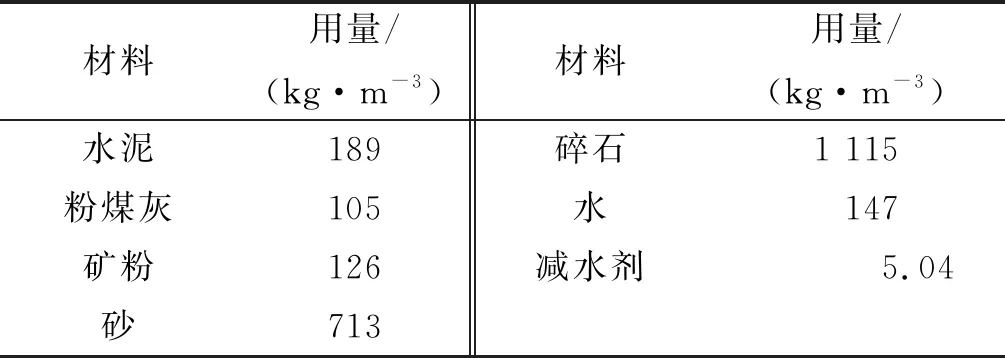

表1 珠海市洪鹤大桥3#主墩承台大体积砼配合比

2 大体积砼温度监测方案

该桥3#主墩承台大体积砼施工时间为8—9月,气温较高,对大体积砼施工不利。为了解砼温度变化及高温入模对砼温度的影响,采用智能化数字多回路温度巡检仪对砼温度进行监测,温度传感器采用热敏电阻传感器,其主要性能指标如下:测温范围为-50~+150 ℃;工作误差为±1 ℃;分辨率为0.1 ℃;巡检点数为32点;显示方式为LCD(240×128);功耗为15 W;外形尺寸为(230×130×220) mm;重量≤1.5 kg。

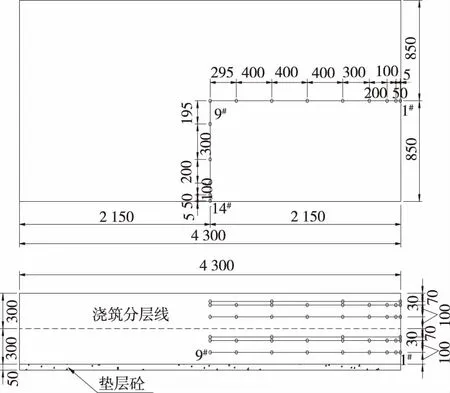

根据结构的对称性和温度变化的一般规律,在主塔中心线对称的一侧布设测点,温度传感器布置在每层砼中心线上,该区域基本能代表整个砼断面的最高温度分布。选取1/4结构布置测点,在平面内,靠近表面区域温度梯度较大,测点布置较密,而中心区域砼温度梯度较小,测点布置减少。承台分次浇筑砼底面以上100 cm高度布置测温点监测内部温度及表面温度,砼底面以上200及230 cm布设测温点进行校核(见图2)。

图2 主墩承台温度监测点布置(单位:cm)

砼浇筑前,将屏蔽信号线连接到测温仪器箱,传感器测头采用角钢保护。测试在砼浇筑后立即进行,连续不断。浇筑过程中,每2 h测量一次温度;砼浇筑完毕后至水化热升温阶段,每2 h测量一次;水化热降温阶段第一周,每4 h测量一次;之后每天选取气温典型变化时段测量,每天测量2~4次。

3 冷却水管布设

主墩承台按3 m+3 m分2次浇筑,每个浇筑层布设3层水管,水管水平管间距为100 cm,垂直管间距为100 cm,距离砼表面或侧面的距离不小于50 cm,承台单层4~5套水管,每套水管长度不超过200 m。水管采用φ48×3.0 mm无缝钢管,接头采用“大管套小管”的方式焊接连接。安装完成后试通水进行水密性检查,确保冷却水管的水密性。

4 监测结果及分析

4.1 温度控制指标

JTG/T F50-2011《公路桥涵施工技术规范》对大体积砼的温度评价指标主要有:1) 大体积砼热期施工时,入模温度不宜高于28 ℃;2) 大体积砼内部最高温度不大于75 ℃,砼在入模温度的基础上实际温升值不大于50 ℃;3) 砼内部最高温度与同一时刻距表面50 mm处的砼最低温度之差(内表温差)控制在25 ℃以内;4) 砼内部降温速率不宜大于2 ℃/d。

4.2 承台第一层砼温度监测结果

承台第一层砼浇筑时间为8月5日19:00—6日15:00,历时20 h,浇筑时气温为28~34 ℃,现场实测砼入模温度为30~33 ℃。砼温度监测于8月5日19:00开始,8月23日14:00结束,监测结果见图3。

图3 承台第一层砼温度特征值历时曲线

由图3可知:砼浇筑完成后8~9 h开始快速升温,42 h左右达到温度峰值;温度峰值后砼温度缓慢下降至基本稳定。砼内部最高温度为77.9 ℃,最大内表温差为33 ℃,温度峰值后24 d内降温速率为2.3~3.0 ℃/d,各项温控指标均超过规范建议值。砼浇筑后第7~8 d,砼表面最低温度出现33.3 ℃的极值点,同时内表温差达到最大值33 ℃。

4.3 原因分析

为了解承台大体积砼的温控变化规律,利用MIDAS/FEA软件进行模拟仿真计算,结果显示:气温为25 ℃、砼入模温度为28 ℃时,承台第一层砼浇筑后,内部最高温度为60.5 ℃,最大内表温差为19 ℃,达到内部最高温度的时间为浇筑后66 h。砼自身绝热温升为32.5 ℃,在规范建议值范围内。实际施工监测的砼入模温度为30~33 ℃,内部最高温度为77.9 ℃,最大内表温差为33 ℃,42 h左右达到温度峰值。入模温度升高约5 ℃,内部最高温度升高17.4 ℃,内表温差升高14 ℃,温度峰值出现的时间提前24 h。

根据仿真计算结果,导致温控指标超过规范建议值的原因如下:1) 施工气温较高导致砼入模温度过高,过高的入模温度加速砼的水化反应,砼提前24 h达到温度峰值。水化热在砼浇筑完成后的短时间内集中释放,砼散热时间缩短,导致温峰值超过规范建议值。2) 承台采用钢模板施工,保温性能较差,虽然施工气温较高,但与砼内部温度相比,温差较大,砼表面散热较多,导致砼内表温差超过规范建议值。3) 由于前期砼内部温升较快,为增加温控效果,采用较低温度的冷却水进行降温,当砼内部达到温度峰值后,砼水化反应基本完成,内部热量得不到补充,而冷却水温度没有及时调整,导致温度峰值后短期内降温速率过快。调整冷却水温度后,砼内部降温速率保持在1.5~1.8 ℃/d。4) 砼外侧模板拆除,使砼表面水分迅速蒸发,砼表面温度加速降低,而砼内部降温无法同步,导致砼浇筑后第7~8 d表面最低温度出现极值点,同时内表温差达到最大值。模板拆除完成后,采用黏土回填承台侧面基坑,回填土对承台砼起到一定保温作用,使砼表面温度有一定回升,内表温差值同步减小。

4.4 温控措施调整

根据承台第一层砼的施工经验对温控措施进行调整:砼浇筑前,采取措施控制砼入模温度;砼浇筑后,重点控制砼的内表温差,避免温差过大产生温度拉应力。事实上,当砼内部最高温度难以控制时,需采取保温措施控制砼表面温度和降温速率。具体措施如下:

(1) 控制原材料使用温度,尽量降低砼入模温度。选择夜间气温相对较低的时段施工;提前几天将水泥等胶凝材料存入储料罐,并在罐体外洒水降温;施工当天,提前在砂石料表面洒水,并利用大型鼓风机吹风降温;在拌和水池中加入冰块,降低拌和水温度。

(2) 延迟模板拆除时间。砼浇筑完成后,即回填钢板桩围堰与模板之间的空隙,提高砼周边的保温效果,待砼内部温度稳定后再开挖拆模。

(3) 承台顶面覆盖土工布,利用冷却水出口端的热水在承台表面蓄水养生,蓄水深度10 cm。

(4) 及时通冷却水并调整冷却水进口端的水温。砼完全覆盖本层冷却水管后即通水,进水温度按常水温度25 ℃控制,以尽量散去水化热;砼浇筑完成36 h后开始调整冷却水进水温度,控制水温比砼内部监测温度低15 ℃,以免温度峰值后的短期内砼内部降温速率过快。

(5) 在确保砼配合比不变和砼施工性能的前提下,适当增加砼缓凝剂用量,延长砼水化时间。

4.5 承台第二层砼温度监测结果

根据承台第一层砼施工经验及温控调整措施进行第二层砼浇筑,施工时间为9月6日18:00—7日17:00,浇筑时气温25~30 ℃,现场实测砼入模温度为25~28 ℃。砼温度监测于9月6日18:00开始, 9月15日16:00结束,监测结果见图4。

图4 承台第二层砼温度特征值历时曲线

由图4可知:砼浇筑后9~10 h开始快速升温,48 h左右达到温度峰值;温度峰值后砼温度缓慢下降至基本稳定。砼内部最高温度为74.2 ℃,最大内表温差为23.8 ℃,温度峰值后砼内部降温速率为1.3~1.7 ℃/d,满足规范要求。

4.6 结果分析

承台第二层砼施工时气温比第一层砼施工时低3 ℃,但砼入模温度降低7 ℃,主要是因为第二次砼浇筑时降低了原材料使用温度,说明控制原材料使用温度能有效降低砼入模温度。

砼内部最高温度比第一次降低3.7 ℃,这与砼入模温度降低有关,但并未随入模温度降低7 ℃。这是因为在承台第二层砼浇筑时,第一层砼内部温度仍有50 ℃,第二层砼入模时吸收了部分来自第一层砼的热量;第二层砼水化反应温度升高后,第一层砼又限制了其底面热量的散出,从而导致第二层砼内部最高温度降低量未与入模温度降低量一致。

在砼结构外侧采取保温措施,利用冷却水蓄水养生,使砼表面温度基本稳定,减小砼内表温差;浇筑完成后第10 d砼结构表面温度突然降低,是由拆模导致保温措施失效所致;降温速率减小则与冷却水温度调整有关。

砼快速升温时间延迟约1 h,砼内部温度峰值出现时间延迟6 h,这与增用砼缓凝剂有关;28 d龄期时,对砼试块进行强度抗压试验,现场进行回弹试验,砼强度均达到设计强度;通过目测,承台表面裂纹极少,仅在承台长边靠中间位置的两侧面各发现2条裂缝,裂缝宽度均在0.15 mm以下。经过持续1个多月的跟踪观察,裂缝长度及宽度基本稳定,随后进行了封闭处理。

5 结论

珠海市洪鹤大桥3#主墩承台在30 ℃左右的高温季节施工,施工中对承台大体积砼的温度变化进行监测,发现承台第一层砼施工温控指标超过规范建议值。为此,对其原因进行分析,调整温控措施,并在承台第二层砼施工中采用调整后的温控措施,达到了较好的温控效果。主要结论如下:

(1) 高温环境下进行大体积砼结构施工,宜在夜间气温相对较低的时段进行,并采取有效措施控制原材料温度,降低砼入模温度。

(2) 遵循“降内温、保外温”的原则,减小大体积砼内表温差,避免内表温差过大导致砼结构产生温度拉应力。

(3) 根据砼内部温度监测结果及时调整冷却水通水情况,控制砼内部降温速率。

(4) 适当增加砼缓凝剂用量,延长砼水化反应时间,避免水化热集中释放。

(5) 配合比设计时采取有效措施,降低砼自身绝热温升。