玻璃喷墨打印用黑色墨水的制备

刘华锋 ,刘伟 ,戴钰 ,张小珍 , ,陈仁华

(1. 江西金环颜料有限公司,宜春 336000;2. 景德镇陶瓷大学材料科学与工程学院,景德镇 333001)

引言

我国陶瓷数码喷墨打印墨水从2007 年开始逐步推广,目前国产陶瓷墨水已经基本成熟且下一轮革新也正在推进,在建陶领域喷墨打印已经取代了80%左右的传统色料市场。在建筑瓷砖这样的平面上作装饰,喷墨打印的优势是全方位的,采用喷墨打印的方式,即将计算机中的数码图案通过喷头非接触式地打印在玻璃表面的技术。这种技术使用专用的打印设备,将能够附着于陶瓷表面的陶瓷喷墨打印墨水打印至陶瓷表面,然后将该陶瓷高温烧结,使用这种技术,各种数码图案均可以方便、快捷而精准地打印到陶瓷表面上,图案精致而丰富,更换图案方便,色料用量节约85%,自动化程度高、人为因素少,优等率高[1]。从陶瓷色釉装饰到陶瓷喷墨的技术演变可以看到玻璃表面装饰未来发展的趋势肯定是数码喷墨化,从近年国内外大型玻璃展会上的观察看,这个趋势已经很明朗。

玻璃喷墨打印用墨水与陶瓷墨水近似,但比陶瓷墨水多一组分——低熔点玻璃釉粉,玻璃墨水主要由低熔点玻璃釉粉、无机颜料和溶剂与高分子助剂组成,经过喷绘打印在玻璃制品表面,经过高温热处理后,溶剂挥发,基料熔融使无机颜料与玻璃基板粘为一体,实现彩釉玻璃的装饰效果[1,2]。

为何陶瓷喷墨打印技术比玻璃喷墨打印技术早成熟近10 年?主要原因有以下几点:(1)玻璃喷墨市场与陶瓷相比更小,且玻璃丝网印刷技术效果较好,设备与技术研发紧迫性更低。(2)玻璃墨水技术上涉及纳米颜料与玻璃釉粉匹配问题,不同颜料需要与不同釉粉结合发色,当两种含不同釉粉的墨水交汇时会有二次反应导致颜色发生变化,因此需要尽可能协同所有颜色的釉粉。(3)油墨在玻璃表面附着比陶瓷表面附着更有难度,容易出现缩墨,需要对玻璃表面进行处理再喷墨。

本研究主要针对第二点的问题,制备了黑色玻璃墨水用的纳米颜料和与之匹配的基础釉粉,再将其制备成黑色墨水上机试验。

1 实验

1.1 样品制备

玻璃喷墨打印用黑色颜料的制备:以分析纯的三水硝酸铜(Cu(NO3)2·3H2O)、九水硝酸铬(Cr(NO3)3·9H2O)、七钼酸铵((NH4)6Mo7O24)、七水硫酸锌(ZnSO4·7H2O)、氨水(NH3·H2O)为原料。按摩尔比 Cr3+∶Cu2+∶Zn2+∶Mo6+= 1∶0.95∶0.02∶0.01,将称量好的九水硝酸铬400.15g、三水硝酸铜228.95g、七水硫酸锌 5.75g 溶解于 2000ml 水中,400ml 氨水(28wt%)稀释定容至2000mL,七钼酸铵1.76g 溶解于20ml 氨水(28wt%)中并加水定容至1000ml 作为滴定底液,采用共滴定的合成方式,维持滴定过程pH=7,滴定完成后维持搅拌90min,抽滤漂洗5次,烘干粉碎后,800℃煅烧2h,球磨5min,漂洗、烘干、粉碎后得到黑色颜料A 备用。同样摩尔配比的氧化物原材料机械混合制备黑色颜料,烧后处理工艺同A,得到颜料B 备用。

环保玻璃熔块的制备:氧化铋(Bi2O3)、石英(SiO2)、煅烧氧化锌(ZnO)、氧化钛(TiO2)、纯碱(Na2CO3) 按质量比 56∶24∶9∶5∶8配制 2kg 物料,混合均匀,在熔炉中升温至1000℃,保温90 分钟,溶体水萃得到玻璃熔块,将熔块球磨60 分钟后得到浆料进入砂磨机磨至 D50=1.2μm,D100<5μm,料浆烘干、粉碎得到玻璃熔块粉备用。

将黑色颜料与玻璃熔块粉末按质量分数35:65混合,加入一定比例印油,用三辊机磨4 遍,得到A1、B1两个油墨样,按传统丝网印刷工艺印刷、烧制。

将黑色颜料与玻璃熔块粉末按质量分数35∶65混合,加入到250 份有机溶剂中,该有机溶剂配方3为:丙二醇52.3wt%、环己酮40.5wt%、二丙二醇单甲醚4.8wt%、分散剂2.4wt%,墨水固含量40%,搅拌均匀后,加入砂磨机进行墨水研磨,控制墨水粒径 D50=550±50nm,D100<1.2μm,粘度为 25mPa·s。

墨水效果应用试验:将墨水用丝网印刷于玻璃上,40 度烘干 10min,680 度烧制,烧制时间与玻璃厚度相关,每增加1 厘米厚度则增加40 秒保温时间。得到A2、B2两个墨水样。

1.2 样品表征

采用LEO 1530 型场发射扫描电子显微镜(field emission scanning electron microscope,FESEM)观察样品的微观结构和形貌,对比不同样品的原始晶粒尺寸。用爱色丽X-rite 8200 色差仪(Color Difference Meter)表征烧制的玻璃板面的色差值。

2 结果与讨论

2.1 颜料分析

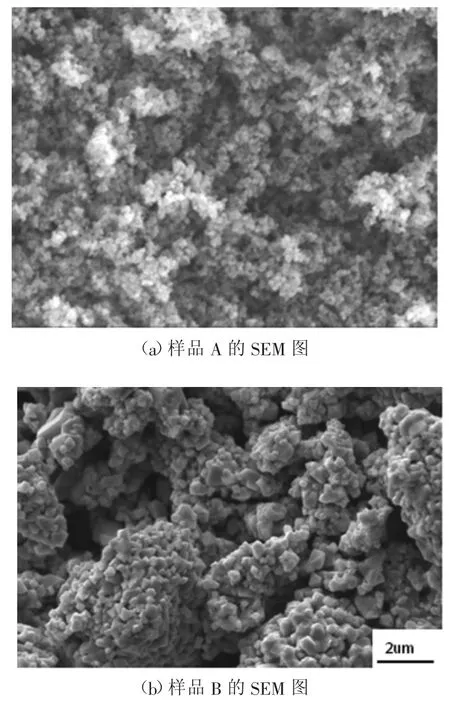

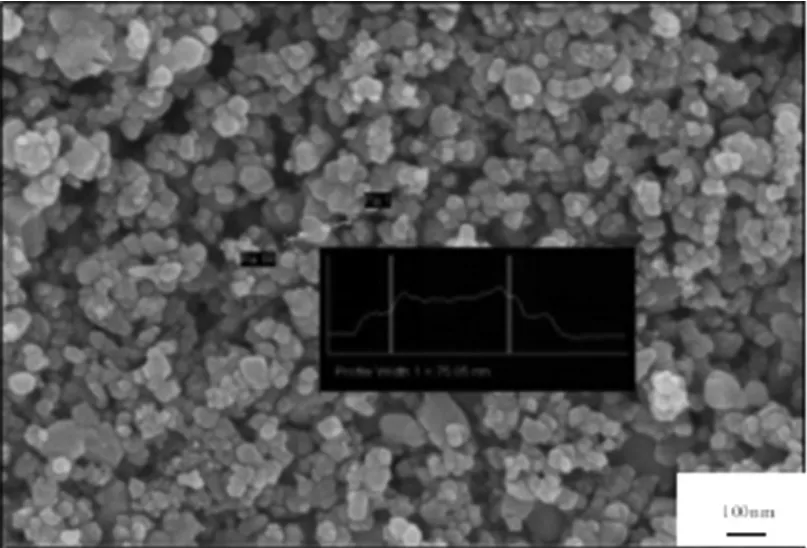

图 1 色料样品 A 和 B 的 SEM 图

通过大量配方实验比对,相同工艺完全按照CuCr2O4摩尔配比制备的黑色颜料,其蓝黑色调与研磨稳定性都不及本研究的掺Mo 与Zn 的配方。在研磨过程中,纯CuCr2O4配方的晶粒稳定性更差,同样研磨时间,颜料变灰且略有绿色调,而玻璃装饰用的黑色颜料要数蓝黑色相最为庄重且受市场认可。通过掺杂锰和铁等过渡金属元素,颜料容易出现红色调,这是低端市场黑色颜料的重要特征。纯CuCr2O4配方研磨后出现灰绿调主要是因为颜料颗粒中CuCr2O4晶粒形成不够完全,部分氧化铬与氧化铜没有完全转化成CuCr2O4晶粒,研磨打开颜料颗粒后氧化铜和氧化铬暴露出来,各种杂相晶粒共同对光线作用,使呈现色调发生偏移。掺杂Mo 和Zn 后,氧化锌在晶体形成过程中起到矿化剂作用,Mo 原子进入CuCr2O4晶格起到稳定晶格作用。本研究采用液相共沉淀法与机械法制备的黑色颜料样品A 与B 均采用Mo 和Zn 掺杂配方,SEM 图如图1,液相法所得的晶粒尺寸在100~200nm 之间且均匀,机械研磨法所得晶粒尺寸在300~1000nm 不等,且团聚严重。

2.2 环保玻璃熔块分析

传统型玻璃熔块釉,主要是含铅釉,典型配方如表1 所示,含铅釉具有良好的釉面光泽,对铜铬黑的晶粒破坏小,铜铬黑在其中相融性好,所以表现为颜料遮盖力强[3,4]。但含铅釉不符合当下的环保要求。铋熔块釉是目前取代铅熔块釉比较理想的替代方案,通过调试确定以表2 配方制备玻璃熔块粉,所得熔块粉的软化温度为685℃,与铜铬黑色料配合使用,熔块粉添加量为60~70wt%,使用温度为690~700℃,该温度与钢化玻璃烧制温度匹配,该熔块的热膨胀系数为2.8×10-6K-1,与钢化玻璃7×10-6K-1的膨胀系数匹配,烧制后油墨层对玻璃表面产生微小压应力,附着性强。通过调整硅和铋的比例可以调整熔块的热膨胀系数,通过调整纯碱或者煅烧氧化锌的比例可以调整熔块的软化温度,以适应不同玻璃的钢化需要。另外,熔块水萃时,减低水萃温度可以降低熔块的研磨难度,尤其能提高墨水磨制时的效率[5]。

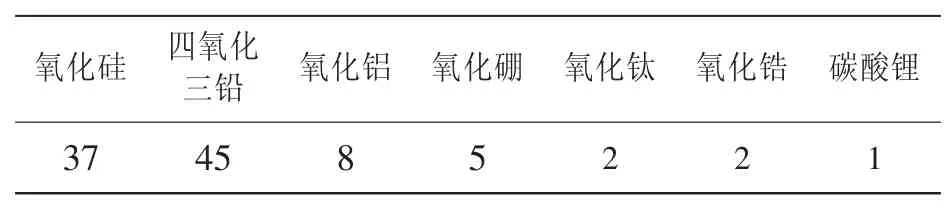

表1 含铅玻璃熔块典型配方(wt%)

表2 本研究采用铋熔块配方(wt%)

2.3 传统玻璃油墨分析

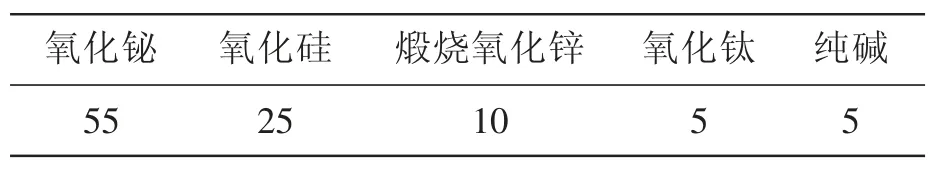

图2 墨水制备前色料在玻璃中的应用照片

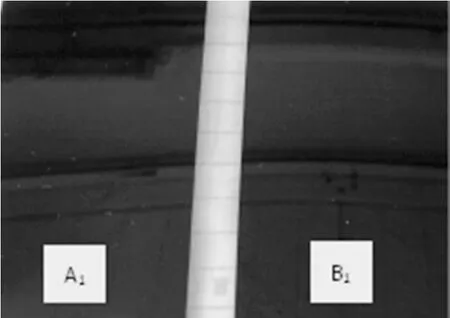

图3 两个墨水样品在玻璃中的呈色照片

为保证釉面烧制恰到好处,烧制时根据玻璃厚度,每增加1mm 厚度增加40s 的烧制保温时间。将以上两种工艺制备的铜铬黑与上述熔块配合使用制备的丝印油墨烧制后效果如图2,两个样品的黑度、色调表现接近,以A 为标,测B 的色差值为△E为 0.2(△L=0.2,△a=0.02,△b=0.20。),但遮盖力上,样品A 基本无针孔。传统丝网印刷对颜料的粒度要求(激光粒度仪测试)为D50=1~5μm,这时的颜料晶粒基本未破坏,因此在熔块中能很好地呈现颜料本身的纯正蓝黑色调。

2.4 玻璃墨水分析

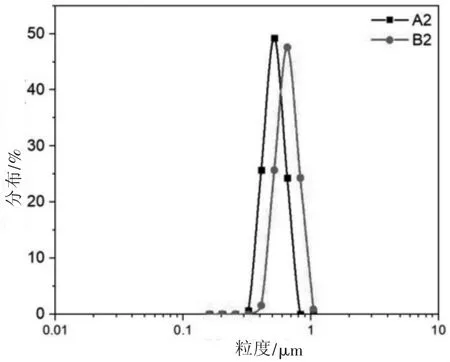

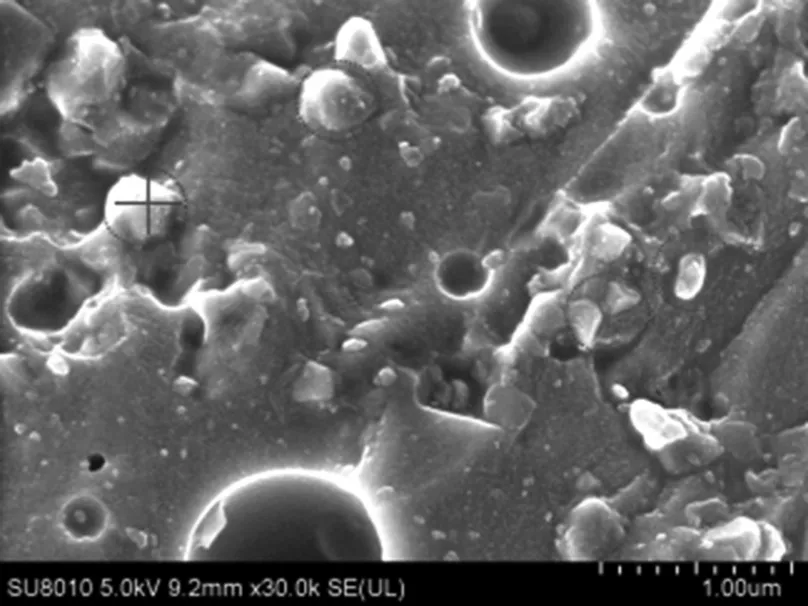

在墨水研磨过程中对粒径的要求为D50=500±100nm,D100=1200±200nm,样品 A 研磨 60min 后得到墨水A2的粒度分布与样品B 研磨150min 后得到墨水B2的粒度分布如图4 所示,样品A 所得墨水粒度分布窄且粒度细化速度快。在呈色方面墨水B2的色调带有灰绿相,黑度不及样品A,涂布于玻璃上烧制后效果如图3,两个样的釉面光泽、耐酸性和遮盖性都不错。以A 为标,测B 的色差值为△E 为 0.8,△L=+0.2,△a=-0.5,△b=0.6。图 5 为颜料A 磨制成墨水后的形貌(未加熔块),大部分晶粒尺寸集中在50~200nm,与研磨前的原始晶粒尺寸100~200nm 相比变化不大。而颜料B 需要通过更长的研磨时间才能达到墨水使用所需粒径,晶粒不仅经过了研磨分散阶段,也经过了较长时间的晶粒细化破坏阶段,因此,最终的晶粒完整性明显变差,对光的作用也与研磨前有一定变化,呈现灰绿色调,未掺杂的铜铬黑颜料研磨后容易呈现暗红色调,涂层稀薄处颜料饱和度低更容易显现其自身色调。虽然都是黑色,但色调的差异直接决定了产品的等级。墨水印刷在玻璃上烧制后,用扫描电子显微镜观察颜料在玻璃表面上的分布如图6所示,颜料晶粒完整,与釉相融性好,分布较为均匀。用SEM 面扫描分析颜料点处的成分如图6 所示,熔块与颜料的成分都呈现出来,说明这类颗粒正是铜铬黑颜料的晶体。

图4 墨水A2、B2 的粒度分布

图5 颜料A 磨制墨水后的SEM 图

图6 墨水B 中的尖晶石颜料在玻璃中的分布图

图7 颜料颗粒处的成分分析

3 结论

采用液相共沉淀法制备的钼、锌离子掺杂铬酸铜黑色颜料,原始晶粒尺寸在100~200nm,自制环保铋熔块粉,软化温度为685℃,热膨胀系数为2.8×10-6K-1,与铜铬黑色料配合使用,熔块粉添加量为60~70wt%,使用温度为690~700℃。将颜料与玻璃熔块粉按质量分数35:65 混合,加入到250 份有机溶剂中,该有机溶剂配方为:丙二醇52.3wt%、环己酮40.5wt%、二丙二醇单甲醚4.8wt%、分散剂2.4wt%,墨水固含量40%,搅拌均匀后,加入砂磨机进行墨水研磨,控制墨水粒径D50=550±50nm,D100<1.2μm,粘度为 25mPa·s。墨水在玻璃上烧制后油墨层呈现蓝黑调,具有良好的黑度、光泽度、耐酸性和遮盖力。