等温反应器在高浓度CO变换中应用优势的可行性分析

孙雅坤

(江苏淮河化工有限公司,江苏 淮安 211742)

一氧化碳变换反应在合成氨、甲醇及城市煤气等涉及到制氢的生产中起着重要的作用。CO变换反应属于典型的气固相催化反应,由于绝热固定床的结构形式比较简单,并且气体以活塞流通过催化剂层,轴向返混小,气体的转换率高,所以在工业生产过程中,长期使用绝热轴向固定床反应器。而且绝热固定床反应器具有结构简单、制造方便、成本低和结构稳定的优势。

变换反应采用绝热反应器,由于变换反应属强放热反应,且是一个热力学控制的过程,因此,变换工艺在流程设置上均采用多段反应、多次换热的方式。这样,就造成了传统变换工艺流程相对复杂、热损失高、蒸汽消耗高、设备造价高等一系列问题。

随着国内越来越多的企业采用粉煤气化工艺,高浓度CO的变换工艺如何设计和运行也成为一个头痛的问题。

本文对在高浓度CO的变换工艺中使用等温反应器与使用绝热反应器进行对比,通过等温变换工艺解决绝热变换工艺的一系列问题,并说明使用等温反应器的可行性。

1 高浓度CO的绝热变换工艺

由于粉煤气化具有对煤质要求低、煤种适应范围广,有效组分(CO+H2~90%)含量高,运行费用低等特点,国内越来越多的生产企业选用粉煤气化工艺。典型的粉煤气化工艺有荷兰壳牌(shell)加压气化、德国的GSP工艺以及国内的航天炉气化工艺。粉煤气化虽然有诸多优势,但因为气化来的合成气中CO含量高达60%以上,对变换带来了挑战,尤其是对如何控制变换第一段反应深度及控制甲烷化副反应。

目前国内采用的粉煤气化变换工艺有两种,一种是高水气比变换工艺,通过催化剂的装填量来控制一段反应温度及深度;另一种是低水气比工艺,通过水气比来控制一段反应温度及深度。采用高水气比变换工艺存在的主要问题是一段变换催化剂在生产负荷波动时易超温,导致催化剂的快速失活及蒸汽消耗的增加;低水气比变换工艺虽然操作较稳定,但甲烷化副反应的存在也是不争的事实;而且在合成氨生产中,在航天炉及GSP气化工艺中,气化来的合成气中水气比≥1.0,低水气比变换工艺实际上并不合适。

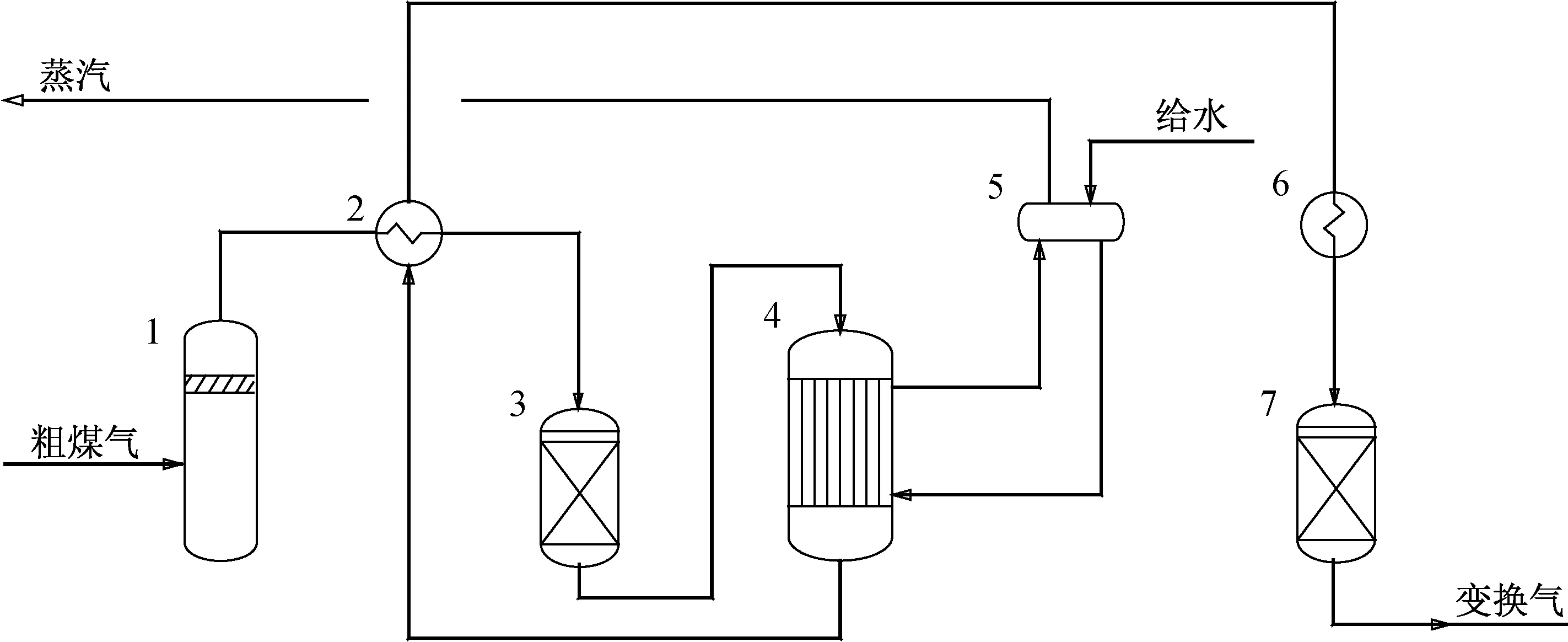

在需要深度变换(变换出口CO≤0.4%)的合成氨生产中,高水气比变换工艺需采用四级变换反应才能达到要求;低水气比变换工艺则需五级变换才能满足要求。典型的高水气比变换工艺一般采用一段预变加三段低变构成,段间利用蒸汽发生器和锅炉水加热器回收热量和降温(见图1)。

1—汽水分离器 2—热交换器 3—预处理器 4—第一变换炉 5—1#中压蒸汽发生器 6—第二变换炉 7—2#中压蒸汽发生器 8—第三变换炉 9—低压蒸汽发生器 10—第四变换炉图1 典型高水汽比变换工艺流程示意图Fig. 1 Schematic diagram of typical high water-air ratio transformation process

2 等温反应器

等温反应器本质上是将换热器建于反应器中,换热列管分布在催化剂床层内,颗粒状的催化剂与冷却水管壁换热,及时移去反应热,保持床层基本恒温。

目前见诸报道的等温反应器类型有轴向等温反应器或径向等温反应器,内置换热器的形式有列管或盘管等。催化剂可装在管内或管外,另一侧的的锅炉给水形成所谓的饱和水-蒸汽系统,吸收变换反应产生的高温余热副产中压蒸汽,并控制催化剂床层的温度。蒸汽发生系统采用强制循环形式,锅炉循环水自汽包泵送入等温变换炉的换热管内,吸收了工艺余热的锅炉给水变为汽—水混合物返回汽包,分离其中副产的中压蒸汽。

等温反应器在变换工艺中的应用,目前已知的都是应用于以天然气为原料的合成氨工艺中,在国内仅有四川泸县化肥厂天然气制氨工艺中有应用的报告。

另一方面,等温反应器在甲醇反应、氨合成、甲烷化中已广泛应用,在技术上应是成熟的,但在以煤为原料的变换反应中却很少采用,原因应为以下几条:

(1) 进入反应器中的煤气含粉尘、煤焦油等,易造成催化剂结块,难于处理;

(2) 煤气化来的原料气含有硫化物甚至含氧含氯,会造成设备腐蚀;

(3) 变换需处理的气量较大,催化剂的用量大,所需设备规格大,设备加工困难、成本高;

(4) 对结构稳定性的担心:如果有一根换热管破裂,将导致整炉催化剂不能使用。

(5) CO浓度较低时,等温反应器的节能效果不突出。

3 采用等温反应器的变换工艺

采用等温变换工艺,其流程为:从煤气化装置来的粗合成气首先进入煤气分离器中分离出夹带的液相水,再进入煤气热器与等温变换炉出口变换气换热,粗煤气被加热后经过原料气过滤器。原料气过滤器中装有保护剂,可将粗煤气中的粉尘等对催化剂有害的杂质脱除掉。之后,粗煤气再进蒸汽混合器。混合后的工艺气进入等温变换炉进行变换反应,等温变换炉的反应温度由汽包出口压力控制。等温变换炉出口变换气进入煤气换热器与本工序的粗煤气换热,再被送入锅炉给水预热器中。经冷却至约200 ℃进入第二变换炉继续进行变换反应。出第二变换炉下段变换气温度约为231 ℃,该变换气中CO<0.4%(干基,vol)。至此,完成了工艺气的整个变换反应,接下来是变换气的降温(伴随热量回收)和冷凝液体的处理过程。工艺流程简图见图2。

4 等温变换工艺与绝热变换工艺的比较

与传统的绝热变换工艺比较,等温变换工艺具有如下优势:

4.1 总体投资

使用等温变换工艺,可以少二台废锅、两台变换炉,设备的减少也减少了仪表、管道及安装费等用。等温变换工艺的投资明显少于绝热变换工艺。

4.2 热量的回收

由于相同的变化率时,CO变换反应放热量相同,等温变换工艺与绝热变换工艺能耗基本相当,但等温变换工艺可以副产更多高压力等级的蒸汽。

4.3 操作控制

等温变换工艺通过控制汽包的压力来控制反应温度,工艺控制点少,操作简单。最大的好处是避免了绝热反应中变换一段易超温和产生甲烷化副反应的问题。

1—汽水分离器 2—热交换器 3—预处理器 4—等温变换炉 5—汽泡 6—脱盐水预热器 7—第二变换炉图2 等温变换工艺流程示意图Fig. 2 Isothermal transformation process diagram

5 使用等温工艺要注意的问题

等温反应器要成功的应用于煤气化变换工艺中,应注意如下问题:

(1) 等温反应器结构一定要稳定,包括如何选材及解决换热管的热应力问题,避免因哪怕一根换热管破裂而导致整炉催化剂报废影响生产的情况发生。

(2) 选用低温活性好、转换率高的催化剂,以尽量提高催化剂空速,减少装填量,从而减小反应器的规格,这在生产规模大型化的情况下变得越来越重要。

(3) 操作中应注意避免煤气中的粉尘、煤焦油及液态水进入催化剂床层。

(4) 结构设计上应考虑催化剂的装、卸方便,尤其要考虑催化剂结块时如何卸出处理。

6 结语

与常规绝热变换工艺相比,等温变换工艺具有流程短、设备数量少、操作简单等优点。解决了绝热反应器在高浓度CO变换中存在的种种弊端,值得推广应用。