含凹陷及沟槽缺陷长输管道剩余强度评价

曾凡小,徐国富,谭润辉

(1.中南大学材料科学与工程学院, 湖南 长沙 410012)

(2.湖南省特种设备检验检测研究院, 湖南 长沙 410117)

剩余强度评价是长输管道合于使用评价的内容之一。合于使用评价是长输管道定期检验规则规定的必检项目[1]。检验规则中规定了需要进行剩余强度评价的情形,即须对危害管道结构完整性的缺陷进行剩余强度评价并根据评价结果提出运行维护意见[1]。

1 工程项目背景

某天然气长输管道全长138km,于2006年8月建成投产,设计压力3.0MPa,管道规格为φ457×6.3mm,管道材质L245。2019年8月,由检验机构对其实施全面检验及合于使用评价。

2 检验情况

根据TSG D7003-2010《压力管道定期检验规则 长输(油气)管道》,实施的检验项目有管道设计、施工、竣工验收及管道运行资料审查,宏观检验、占压及裸露检验、介质成分分析、土壤腐蚀性等级综合评价、杂散电流测试、防腐层状况不开挖检测、阴极保护有效性检测、附属设施检验(阀室、调压站、里程桩、标志桩、转角桩)、开挖直接检验、防腐层厚度检测、管体壁厚检测、泄漏检测等。

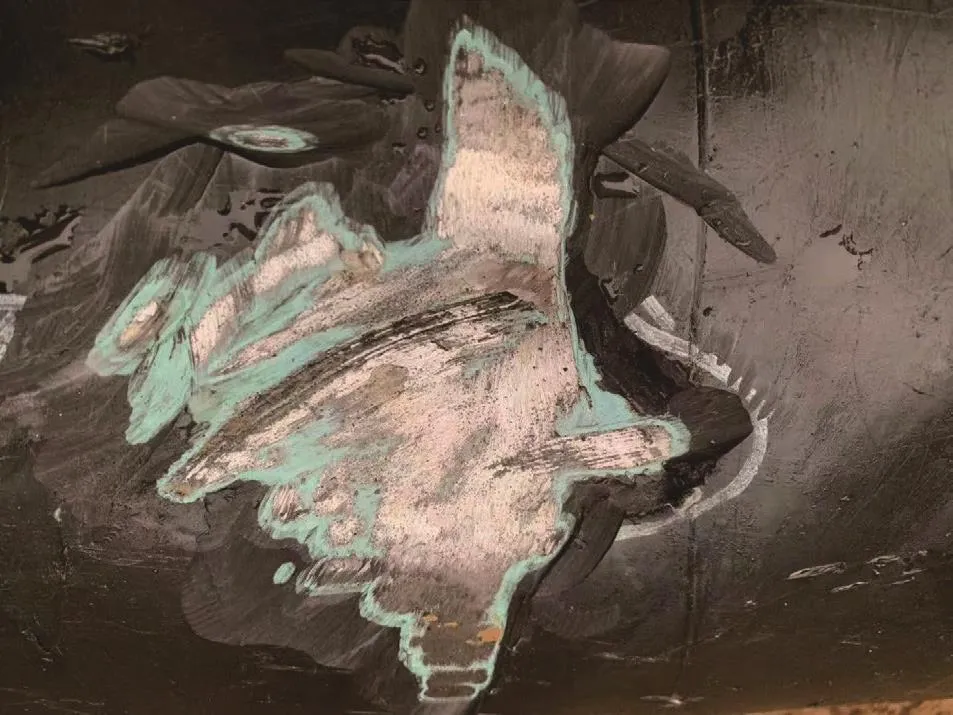

防腐层状况不开挖检测采用100%交流电流衰减法和交流地电位梯度法,全线共发现防腐层破损信号29处,使用单位对其中24处进行开挖,经开挖验证,所有开挖点均存在不同程度的防腐层破损。其中GPS1026号开挖点管道存在凹陷及沟槽缺陷,沟槽位于凹陷底部,如图1、图2所示。

图1

图2

依据TSG D7003-2010第二十条规定,检验机构须对该凹陷及沟槽复合缺陷进行剩余强度评价并根据评价结果提出运行维护意见。

3 凹陷及沟槽复合缺陷剩余强度评价

3.1 缺陷尺寸测量

经现场测量,凹陷及沟槽缺陷数据如下:管道直径D=457mm;公称壁厚t=6.3mm;带压情况下凹陷最大深度ddp=25.4mm;凹陷半径rd=32mm;沟槽处的最小壁厚tmm=2.63mm;沟槽深度dgc=3.56mm;缺陷距离焊缝距离Lw>1000mm;缺陷距离主管道不连续处的距离Lmsd>1000mm。

3.2 评价准则及适用条件

凹陷及沟槽缺陷剩余强度评价采用SY/T 6477-2017《含缺陷油气管道剩余强度评价方法》进行,适用条件判别:钢管属于韧性材料;内压是管道的主要载荷;管道不处于循环载荷/疲劳服役环境(在已有服役记录以及未来计划服役期内停输再启动次数不超过150次)。该管道满足上述条件,可以采用上述标准进行剩余强度评价。

3.3 凹陷与沟槽复合缺陷一级评价

步骤1:确定评价要求的数据信息,如前述缺陷尺寸测量数据;

步骤2:根据式(1)确定实测壁厚tc:

tc=trd-FCA (1)

式中trd:远离缺陷处的管道壁厚,实测值为6.1 9 m m;F C A:未来腐蚀裕量,FCA=[(t-trd)/投用年限]×下次检验周期=[(6.3-6.19)/13]×5=0.04mm。计算得:tc=trd-FCA=6.19-0.04=6.15mm。

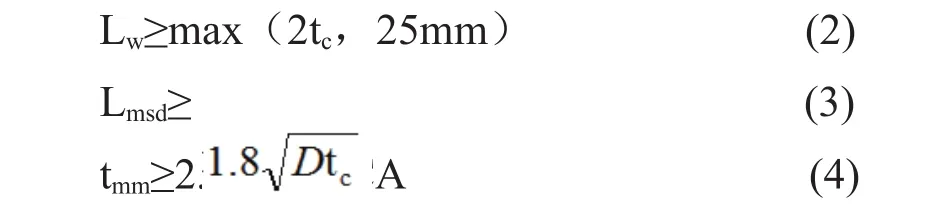

步骤3:判断Lw和Lmsd是否满足式(2)和式(3),以及tmm是否满足式(4),若全部是,则进行下一步,否则,该缺陷不能通过一级评价。

根据上文所述,式(2)式(3)式(4)均能满足。

步骤4:根据式(5)确定管道服役环向应力。

步骤5:计算沟槽深度与壁厚比值dgc/tc=3.56/6.15=0.579,凹陷深度与直径比ddp/D=25.4/457=0.056,将点(ddp/D,dgc/tc)绘入图3[2]所示坐标图中,根据管道服役环向应力σmc的大小选择临界曲线,若点(ddp/D,dgc/tc)位于临界曲线下方,则进入下一步,否则缺陷不能通过一级评价。

图中σy为管材屈服强度,根据GB/T 9711.1-1997《石油天然气工业 输送钢管交货技术条件第1部分:A级钢管》,σy=245MPa。故应选择曲线0.3σy<σmc< 0.5σy,从图3中可以看出,点(0.056,0.579)位于曲线的上方,故该凹陷与沟槽复合缺陷不能通过一级评价。

3.4 凹陷与沟槽复合缺陷二级评价

步骤1:确定评价要求的数据信息同一级评价;

步骤2:判断Lw、Lmsd以及tmm是否满足式(2)式(3)式(4),经一级评价判别,能满足;

步骤3:判断凹陷深度ddp是否满足式(6),沟槽深度dgc是否满足式(7);

ddp≤0.06D (6)dgc≤0.66tc(7)

经计算,式(6)式(7)均能满足。

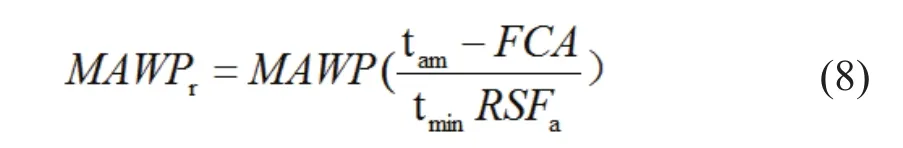

步骤4:根据确定的实测壁厚作为平均壁厚,依据式(8)确定最高允许工作压力MAWPr,如果MAWPr可以满足现有的运行工况,则进入下一步,否则缺陷不能通过二级评价。

式中,MAWP为最大允许工作压力(等于产生缺陷前管道设计压力),若计算值MAWPr大于MAWP,则取MAWPr=MAWP;tam为缺陷处平均测量壁厚,取tam=(tmm+tc)/2=4.39mm;tmin为最小要求壁厚,tmin=PD/2σyFΦ(F为管道设计系数,根据GB 50251-2003《输气管道工程设计规范》中二级地区选取,F=0.6;φ为焊缝系数,该管线建设时焊缝经100%射线检测,φ=1),计算得tmin=4.66mm;RSFa为许用剩余强度因子,取RSFa=0.9。

计算得MAWPr=3.11MPa,大于运行最大压力3.0MPa。

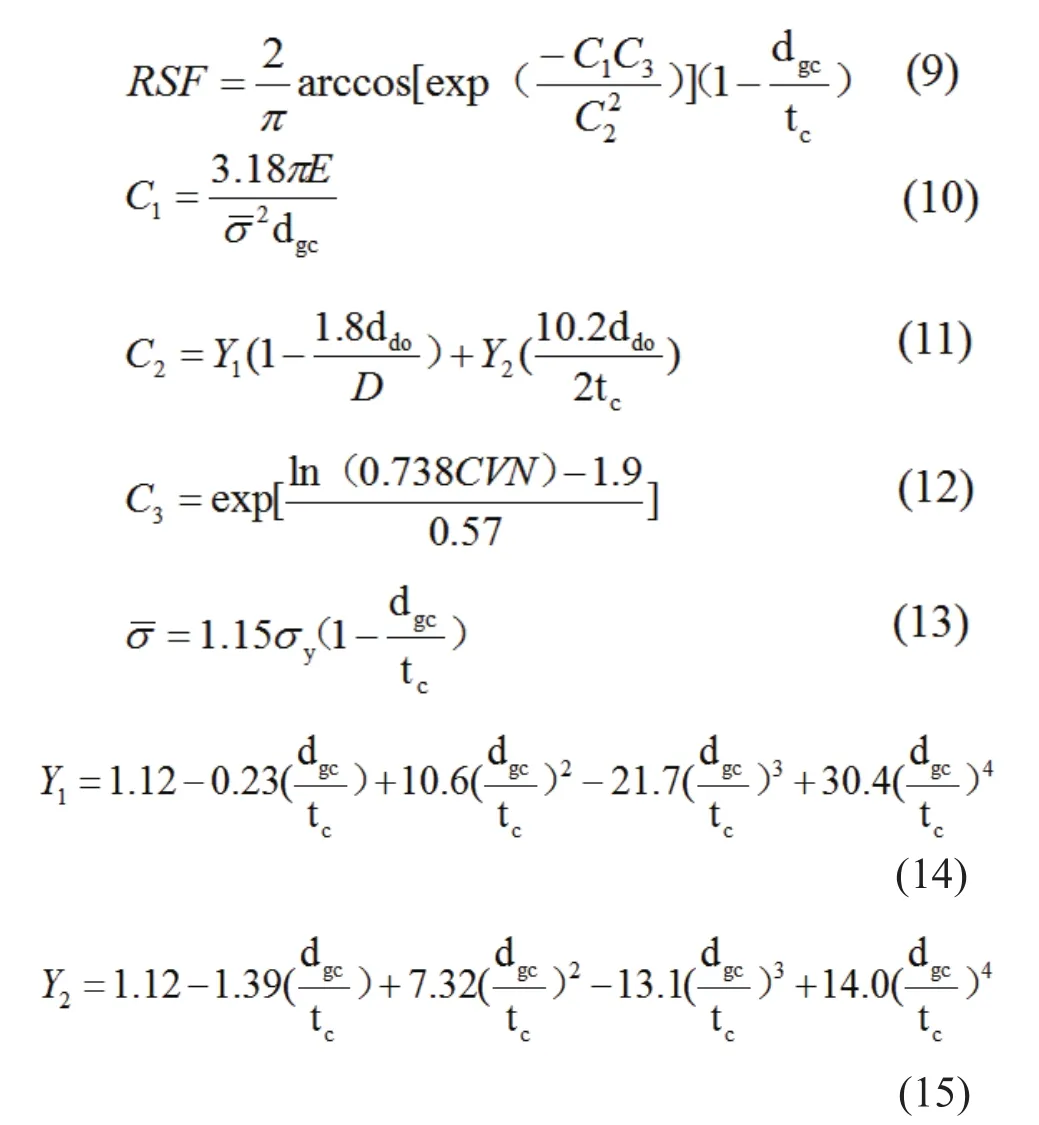

步骤5:确定缺陷的剩余强度因子RSF

式中:E为材料弹性模量,取E=2×105MPa;CVN为材料冲击功,依据GB/T 9711-2011《石油天然气工业管线输送系统用钢管》,取CVN=27J;ddo为无压力状态下凹陷深度,取ddo=ddp/0.7=36.3mm[2]。

计算得:Y1=3.74;Y2=1.80;σ=118.66MPa;C1=39.84;C2=57.39;C3=6.79。

根据式(16)确定缺陷处管道最大允许工作压力:

MAWPr=MAWP(RSF/RSFa) (16)

计算得:M A W Pr=M A W P(R S F/RSFa)=0.35MPa,不能满足管道运行要求,故该凹陷与沟槽复合缺陷不允许存在,必须考虑维修或者更换该管段。

4 凹陷及沟槽缺陷处理

根据剩余强度评价结果,该处凹陷与沟槽复合缺陷不满足管道在设计压力下安全运行,不允许存在,必须维修或者更换管段。检验机构建议管道使用单位根据GB∕T 36701-2018《埋地钢质管道管体缺陷修复指南》的规定,采用复合材料补强方法对该处缺陷进行修复[3]。

5 结语

剩余强度评价是长输管道检验项目之一,需要进行剩余强度评价的情形多种多样,如体积型缺陷、裂纹型缺陷、弥散损伤型缺陷、分层缺陷、错边缺陷、凹陷及沟槽缺陷等等。剩余强度评价的理论、标准、方法也比较多,长输管道检验规则并未指定采用何种标准方法。本文针对实际检验中发现的具体缺陷,采用行业标准SY/T 6477-2017的有关规定,对发现的凹陷及沟槽缺陷剩余强度评价进行了实例演算,并对缺陷管段的维修提出了建议,可供同行参考。