铁道货车合成闸瓦国内外标准对比解析

(1. 中国铁道科学研究院 研究生部, 北京 100081; 2. 中国铁道科学研究院集团有限公司 金属及化学研究所, 北京 100081)

目前我国铁道货车的制动方式为踏面制动,制动部件主要为高摩擦因数合成闸瓦。合成闸瓦通过紧贴车轮踏面产生摩擦力实现车辆制动,因此摩擦磨损性能是合成闸瓦最重要的性能之一。制动性能关系着铁道货车的运行安全,合成闸瓦作为制动力传递终端[1],其质量直接影响着列车的制动性能。我国铁道货车合成闸瓦现行标准TB/T 2403-2010《铁道货车用合成闸瓦》规定了合成闸瓦的物理力学性能和摩擦磨损性能,该标准自实施以来对国内合成闸瓦质量水平的整体提高起到指导和促进作用。近年来,国产合成闸瓦虽然现场使用效果良好,但认证、抽检的合格率却非常低,这就需要在提高合成闸瓦制造技术的同时,进一步完善相关标准和评价方法。通过对比国内外铁道货车合成闸瓦标准对合成闸瓦数量、测试程序及要求、摩擦性能及数据处理等方面的要求,以期找到国内外标准关注的侧重点和科学原理,为我国标准的完善提供借鉴。

1 国内外标准制定情况

1.1 国内标准

我国于1993年首次制定了铁道货车合成闸瓦标准,包括高摩擦因数合成闸瓦标准和低摩擦因数合成闸瓦标准两部分[2]。其中,TB/T 2403-1993《货车高摩擦系数合成闸瓦》由铁科院金化所、机辆所起草,四方车辆研究所归口,主要起草人为张玉心、汪志洋等;TB/T 2404-1993《铁道车辆用低摩擦系数合成闸瓦技术条件》由铁科院金化所、标准所起草,铁科院标准所归口,主要起草人为梁志才、汪志洋等。1999年国家对TB/T 2404-1993进行了第一次修订,非等效采用了国际铁路联盟(UIC)发布的UIC 541-4:1990中的理化特性及摩擦性能,并吸收了日本标准JIS E4309-1980中物理、力学性能检验项目及具体指标值等。2002年,原铁道部科技司会同铁科院金化所、标准所以及有关车辆厂、闸瓦厂、铁路局等共同制定了运装货车[2002]11号文件《铁路货车高摩擦系数合成闸瓦技术条件(暂行)》,该文件在TB/T 2403-1993的基础上参考了美国铁路协会AAR M 926标准,提高了瞬时摩擦因数和评价摩擦因数的基准值及偏差范围。2010年由铁科院金化所、机辆所等单位起草、标准所归口,将TB/T 2403-1993和运装货车[2002] 11号文件合并,形成现行标准TB/T 2403-2010。该标准增加了红外光谱分析和热重分析,补充和明确了部分力学性能和摩擦性能的测试条件,删除了对吸水性和吸油性的要求,主要起草人为王京波、裴顶峰等。

1.2 国外标准

国际铁路联盟于1977年发布了铁道货车合成闸瓦标准UIC 541-4,已于2010年出版了第4版(最新版)UIC 541-4:2010Brakes-BrakeswithCompositeBrakeBlocks-GeneralConditionsforCertificationofCompositeBrakeBlocks,其中详细规定了合成闸瓦的特性、验收条件、试验程序、现场试验条件等。目前,包括法国、德国等在内的UIC成员国均在使用该标准。美国铁路协会(AAR)发布了AAR M-926,对闸瓦制造、认证、年检等方面提出了明确要求。该标准第一版于1965年制订,此后每两年修订一次,最新版于2006年生效并在2010年出版,即AAR M-926:2006BrakeShoes,HighFrictionCompositionorMetalType。日本发布了JIS E 4309,其中规定了闸瓦的力学性能、摩擦磨损性能、试验程序等。该标准于1980年颁布并于2001年第3次修订后沿用至今[2],即JIS E4309:2001CompositionBrakeShoesforRailwayRollingStock-QualityRequirements。俄罗斯铁道货车合成闸瓦采用纯橡胶做黏合剂,对摩擦因数要求较低,且不用钢背加强,这与我国合成闸瓦的配方体系和使用条件差异较大。

由于欧洲铁道货车发展侧重于高速,美国铁道货车发展侧重于重载,我国铁道货车发展兼顾高速与重载,因此笔者重点将我国标准TB/T 2403-2010与国际标准UIC 541-4: 2010、美国标准AAR M-926: 2006进行了对比分析。由于日本合成闸瓦标准是我国标准的引标,因而不进行比较。

2 标准对比分析

铁道货车合成闸瓦标准包括术语、总体要求、使用要求、外观及尺寸、物理力学性能和摩擦磨损性能等方面。其中,各标准在术语、总体要求、使用要求、外观及尺寸等方面的要求基本相同,如均规定合成闸瓦不应含有铅、锌、石棉等有害成分,不应有气泡、疏松等缺陷,不应损伤车轮等。在物理力学性能方面,UIC 541-4: 2010和AAR M-926: 2006规定的项点较少,部分仅要求做备案,而TB/T 2403-2010对合成闸瓦提出了全面要求,且规定了各项点上限或下限值。在摩擦磨损性能方面,由于摩擦副作用机理复杂且影响因素较多,因此各标准对该性能的要求差异较大。下面分别从样品数量、测试程序、数据处理方式和金属镶嵌判定方式等方面进行对比分析。

2.1 样品数量

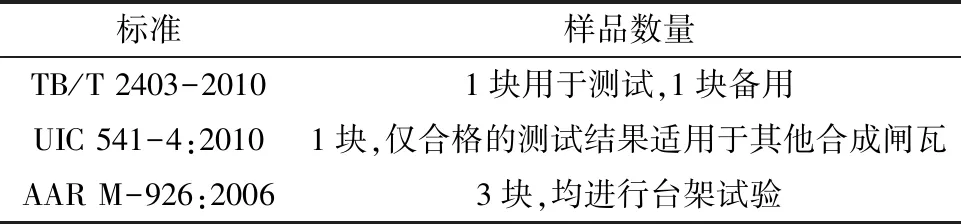

对于铁道货车合成闸瓦的摩擦磨损性能,国内外标准均要求在1∶1试验台上进行台架试验,但各标准对台架试验的样品数量要求不同,如表1所示。

表1 各标准对台架试验样品数量的要求Tab.1 Requirements for the quantity of samples on bench test in each standard

由表1可以看出:TB/T 2403-2010要求台架试验的样品数量为2块,1块用于台架试验,1块备用,在实际认证检验过程中进行台架试验的样品的摩擦磨损性能共有9个项点(4个A类、5个B类),若有1个A类项点不合格或有2个B类项点不合格,则应加倍进行复检,若复检仍不合格,则认证失败;UIC 541-4:2010要求台架试验的样品数量为1块,仅合格的测试结果适用于其他合成闸瓦,最终由UIC技术委员会判定样品是否合格;AAR M-926:2006要求台架试验的样品数量为3块,且3块均进行台架试验,若3块样品测试结果的平均值不符合要求,则认证失败,厂家对试验结果如有异议,可在30 d内要求复检。

2.2 测试程序及要求

摩擦因数不是摩擦材料的固有属性,而是其工程属性,受到对偶件状态、载荷、温度、湿度、润滑方式等外界因素的综合影响[3]。因此,测试摩擦磨损性能前应明确对基本测试程序(如1∶1试验台的试验条件和环境)及突发因素(如测试中断)的要求,确保测试结果具有可重复性。

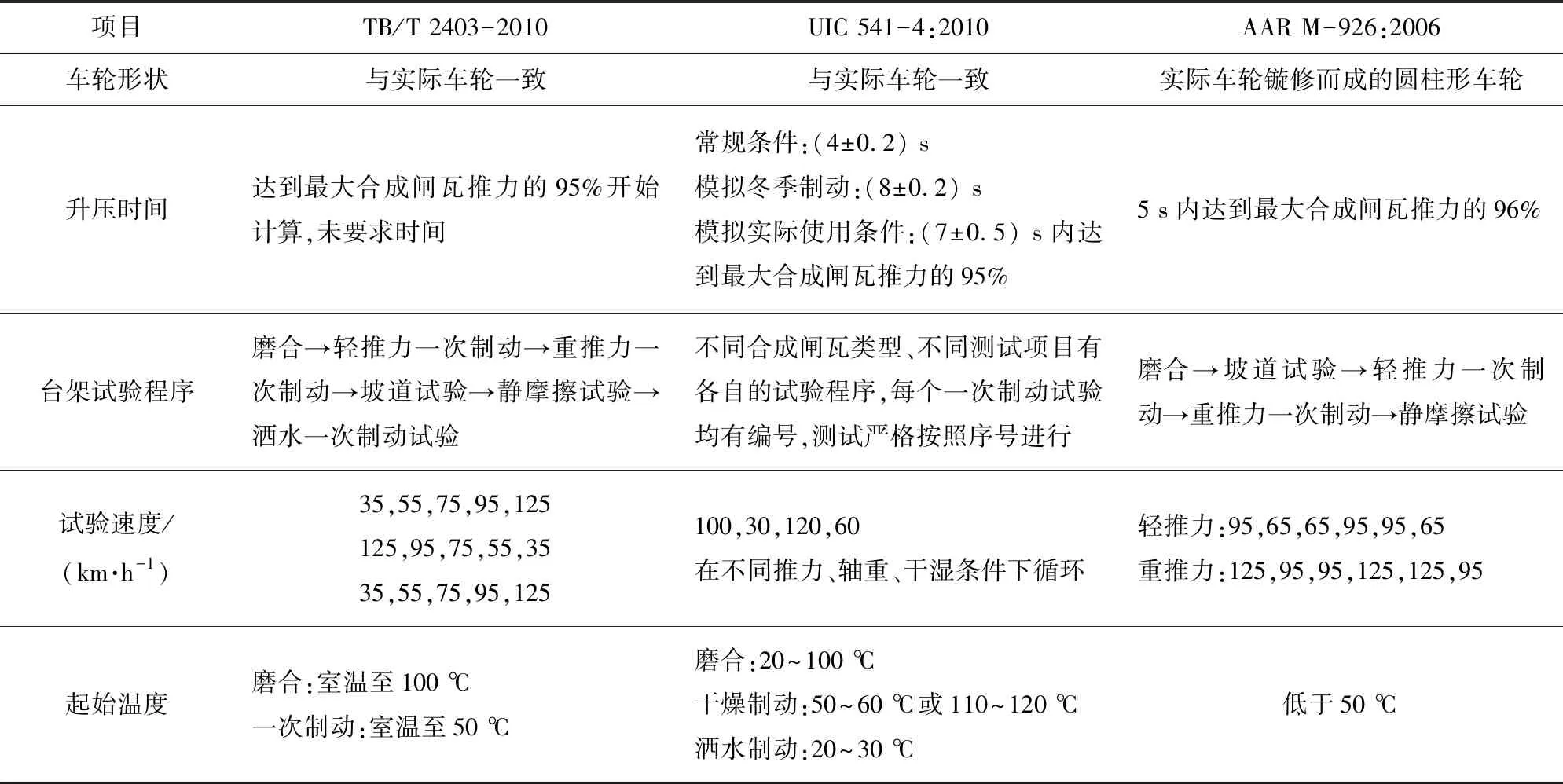

2.2.1 基本测试程序

各标准对1∶1试验台的试验条件和环境提出了不同要求,如车轮形状、升压时间、台架试验顺序、试验起始温度等,具体要求如表2所示。

表2 各标准对基本测试程序的要求Tab.2 Requirements for basic test procedures in each standard

由表2可以看出:TB/T 2403-2010和UIC 541-4:2010使用1∶1的实际车轮进行台架试验,AAR M-926:2006的测试车轮为实际车轮镟修而成的圆柱形车轮,其踏面无倾角,有利于闸瓦与车轮贴合;3个标准的升压时间均规定达到最大闸瓦推力的95%(或96%)后开始计算制动距离,UIC 541-4:2010明确了不同测试条件下的升压时间,AAR M-926:2006要求升压时间不超过5 s,TB/T 2403-2010未要求升压时间。其中,闸瓦制动推力又分为气动和液压,气动升压很快,液压升压较慢,而升压时间过长会延长制动距离,导致计算得到的闸瓦摩擦因数偏低。在测试程序方面,TB/T 2403-2010的测试程序较简单,对测试条件的要求不多,仅要求磨合试验起始温度不高于100 ℃,一次制动试验起始温度不高于50 ℃;一次制动有5个速度级,按低速→高速→低速的顺序进行3次制动共15次试验(15个试验结果不平均,未考虑上一速度级对下一次试验结果的影响)。UIC 541-4:2010的测试程序非常复杂,每块闸瓦都要在不同推力、轴重、初速度、干湿条件下分别进行制动试验,且测试条件的控制非常严格,除了磨合之外,其他条件下起始温度的温差均控制在10 ℃以内。同时,每组试验的环境条件也在备注中说明,这极大地减小了试验条件误差。AAR M-926:2006的测试程序较简单,与TB/T 2403-2010不同的是,AAR M-926:2006在每个推力下只设置两个速度级,每个速度级测试3次,3块闸瓦重复试验共得到9个数据,为后期的数据处理做准备。

2.2.2 测试过程中的其他要求

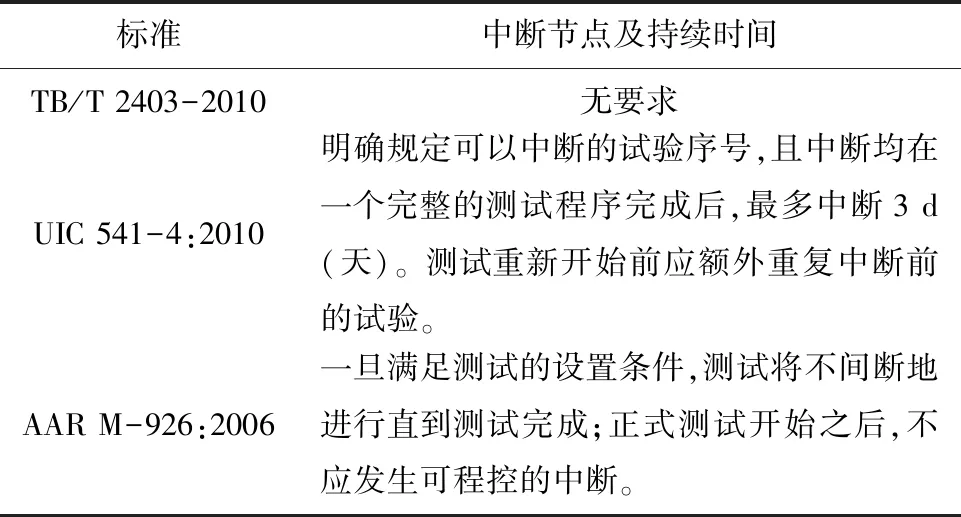

合成闸瓦具有高分子基复合材料典型的时间-温度等效特性,即升高测试温度与延长观察时间对分子运动的影响是等效的,因此其摩擦磨损性能同时受测试温度和恢复时间影响。台架试验周期较长,试验过程中常会因意外导致测试中断,此后随着温度的降低,在热恢复的过程中,不同配方体系材料的闸瓦热恢复程度不同,由此造成摩擦性能改变程度不同,并会影响后续测试结果。不同标准对测试中断节点及时间的要求如表3所示。

表3 各标准对测试中断节点及持续时间的要求Tab.3 Requirements for interrupt nodes and duration in each standard

由表3可见:TB/T 2403-2010对中断节点及时间没有要求;AAR M-926:2006要求测试开始后应不间断地进行直到测试完成,不应发生可程控的中断;UIC 541-4:2010对中断节点及时间的要求最为严格,不仅明确规定可以中断的试验序号,还要求测试重新开始前应额外重复中断前的试验,有时还需记录、对比两次试验结果,以消除材料热恢复的影响,具有科学性和严谨性。

2.3 摩擦性能及数据处理

各标准对摩擦性能规定的内容包括平均摩擦因数及数据处理、摩擦因数允许范围、摩擦过程的温升、金属镶嵌等方面,下面从这几方面分别对比3个标准。

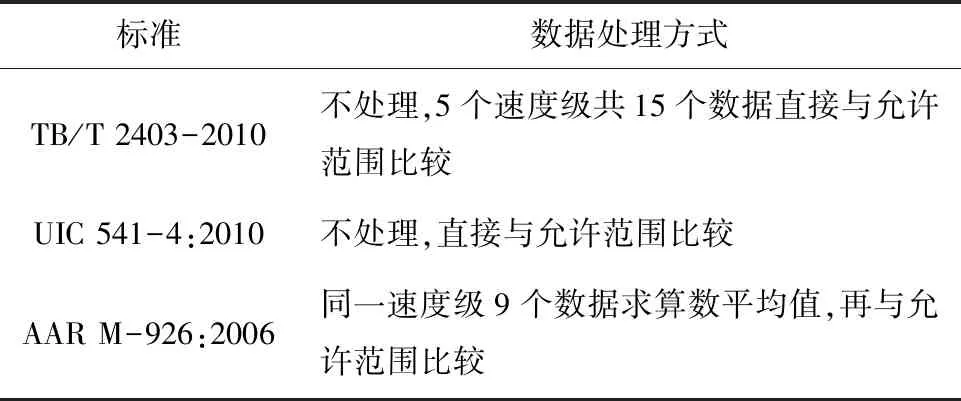

2.3.1 平均摩擦因数计算方式及数据处理

TB/T 2403-2010和UIC 541-4:2010均采用瞬时摩擦因数对制动距离积分的方法计算平均摩擦因数。AAR M-926:2006使用低通滤波器以一定频率采集瞬时摩擦因数后,通过计算瞬时摩擦因数在制动距离上的平均值来计算平均摩擦因数。虽然后者的计算方式与前两者不同,但原理相同。各标准对平均摩擦因数的数据处理方式如表4所示。

由表4可见:UIC 541-4:2010对平均摩擦因数不进行处理,直接与该因数的允许范围比较,这是因为该标准在测试过程中严格控制了起始温度、压力、升压时间、接触面积、热恢复时间、对偶件状态等试验条件,减少或消除了偶然误差及试验台固有误差;AAR M-926:2006通过对同一速度级下的9个数据计算得到算数平均值作为判定依据,这是因为其测试条件较为简单,未考虑温度、热恢复时间等因素的影响,通过取平均值可以减少误差;TB/T 2403-2010按照低速→高速→低速的顺序进行15次制动试验,未考虑上一个速度级对下一次试验结果的影响,且对15个平均摩擦因数结果不做处理直接与允许范围比较,并将这15个数值作为1个A类项点,若某一个数值不在范围内则该项点不合格,从而判定此次测试不合格。由于该标准规定的测试条件并不严格,试验台固有误差以及手动制动产生的初速度误差和偶然误差都会影响测试结果,极易造成误判。

表4 各标准对平均摩擦因数数据处理方式的要求Tab.4 Requirements for data handling method of the average friction coefficient in each standard

2.3.2 摩擦带数值及宽度

摩擦带宽度为平均摩擦因数允许范围(简称为摩擦带数值)的上限与下限的差值,是判定合成闸瓦摩擦性能是否合格的重要依据之一。由于各标准规定的闸瓦推力不同,选取闸瓦推力为20 kN条件下,比较各标准在不同摩擦带制动初速度(v)下对摩擦带宽度的要求,见表5。

由表5可知:TB/T 2403-2010中低速和高速下的摩擦带宽度相差不大。由于其摩擦带宽度较窄,容易出现因试验误差造成个别平均摩擦因数超出允许范围,从而最终导致测试不合格的情况;UIC 541-4:2010未规定平均摩擦因数允许范围的具体数值,只通过摩擦带宽度限制平均摩擦因数,试验条件较严格,试验重复性较好,摩擦带在低速下宽而在高速下窄,呈典型的喇叭形,与实际测试过程中瞬时摩擦因数曲线的分布规律相符[4];AAR M-926:2006在重推力(26.8 kN)制动条件下只有两个较高的制动初速度(95,125 km·h-1),其中,在125 km·h-1下摩擦带宽度为0.15,在95 km·h-1下的摩擦带宽度为0.14,摩擦带较宽。

表5 各标准对摩擦带制动初速度及宽度的要求Tab.5 Requirements for initial speed of braking and width of friction band in each standard

擦带较宽。

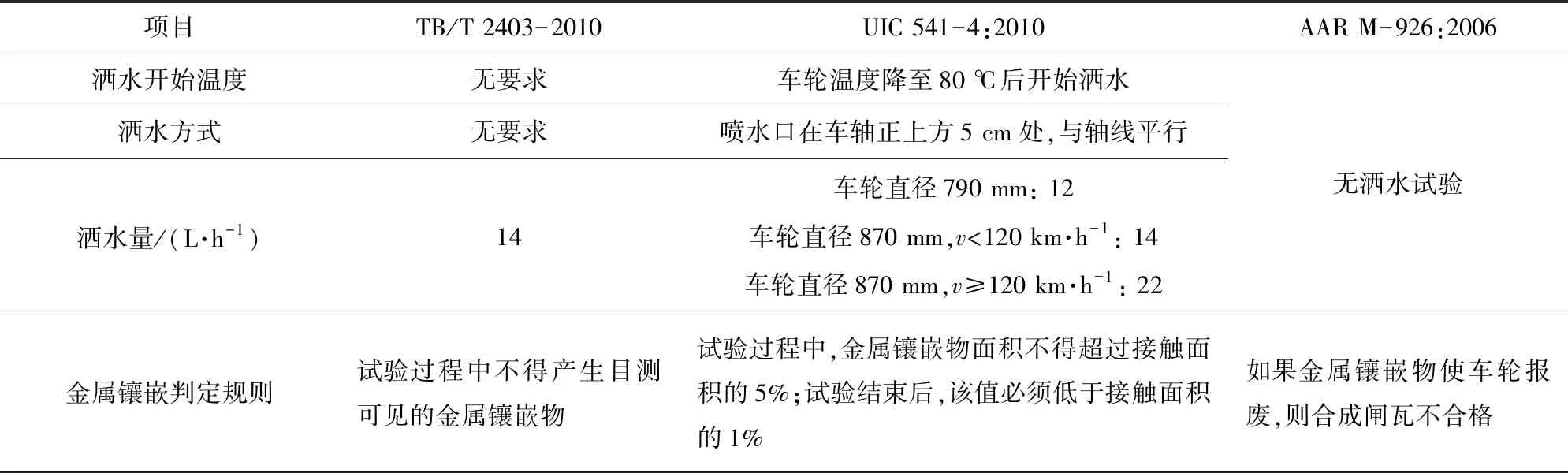

2.3.3 金属镶嵌的判定

车辆在潮湿状态下制动时合成闸瓦的摩擦因数会降低[5],且在闸瓦摩擦面上容易出现金属镶嵌现象。大的镶嵌物会使车轮踏面产生犁痕状、环形沟槽状等异状磨耗,严重时还会影响车辆的制动性能,因此各标准都制定了金属镶嵌的判定规则,如表6所示。

由表6可见:UIC 541-4:2010严格规定了不同测试程序下的洒水开始温度、洒水方式和洒水量,排除了由于人为因素导致合成闸瓦出现金属镶嵌的可能性,并对不同时期金属镶嵌物的面积做出定量要求;AAR M-926:2006不要求进行洒水试验,且对金属镶嵌没有定量要求,而美国在2001年修订的《纽约市地铁车辆用合成闸瓦技术条件》将AAR M-926列为引用标准的同时,增加了对金属镶嵌物的定量规定:“如果镶嵌物不累积或每块闸瓦上留存的质量不超过1.0 oz(即28.35 g),则闸瓦表面出现凹坑是允许的。”UIC 541-4:2010和AAR M-926:2006均允许金属镶嵌现象的存在,只是限定了其程度;TB/T 2403-2010中洒水试验的试验条件较粗放,对洒水开始温度、洒水方式均无要求,只限定在不同制动初速度下采用相同洒水量,但对金属镶嵌现象的判定很严格,规定在试验过程中产生目测可见的金属镶嵌物则判定样品不合格。

表6 各标准对金属镶嵌的判定规则Tab.6 Rules of judgment of metallic inclusions in each standard

目前,行业推广使用的高摩擦因数合成闸瓦可以满足制动性能优良、不损害车轮和使用寿命长等要求,但其摩擦因数高、弹性模量低、磨耗量低等特点均导致其更易出现金属镶嵌现象,对于金属镶嵌程度、镶嵌物是否有害还需要进一步讨论。从摩擦学角度来看,一对摩擦副相互作用必然会产生磨擦磨损,磨屑的去向不是散逸就是转移[6],从摩擦副表面脱落的颗粒会转移到软质材料表面,成为金属镶嵌的来源。因此,合成闸瓦通常会出现不同程度的金属镶嵌。有些镶嵌物面积小、厚度薄,在闸瓦磨耗过程中容易被磨掉,对车轮没有伤害或伤害很小;有些镶嵌物在“冷焊”作用下持续长大,使车轮产生异状磨耗甚至出现制动火花,影响行车安全。有研究者对合成闸瓦产生金属镶嵌物的原因进行了探究[7],认为金属镶嵌物的产生主要与非正常制动如手制动机不缓解、抱闸等有关。另外,笔者在昆明铁路局长期调研发现,合成闸瓦出现金属镶嵌现象均由磨耗超限造成闸瓦钢背与车轮直接接触所致,由于闸瓦摩擦体自身原因产生金属镶嵌的情况目前尚未发现。因此,建议TB/T 2403-2010修订时参考UIC 541-4:2010标准,固定试验条件,并对金属镶嵌物进行分类判定,允许面积不大、危害不高的金属镶嵌物存在。

3 结论

由上述分析可知,UIC 541-4:2010和AAR M-926:2006均有特定的试验程序和判定准则,其体系已经很成熟,可以很好地指导合成闸瓦的生产和使用,对TB/T 2403-2010的完善具有以下借鉴意义:

(1) 国内外标准的规定不尽相同,实际操作过程中国内标准可以适当借鉴国外标准。

(2) TB/T 2403-2010对测试程序的条件控制不严格,仅对起始温度有要求;UIC 541-4:2010的测试程序更详细,对起始温度、制动过程最高温度、压力、轴重、风冷速度等试验条件的控制非常严格;AAR M-926:2006对测试程序的控制也不严格。建议TB/T 2403-2010修订时参考与其测试程序较接近的AAR M-926:2006,对同一速度级的数据进行取平均值处理,并作为5个A类项点进行判定。

(3) TB/T 2403-2010对中断节点和中断时间未做要求;UIC 541-4:2010对中断节点和中断时间要求严格。建议TB/T 2403-2010修订时参考UIC 541-4:2010,明确测试中断节点和最长中断时间,不同样品之间的测试不得交叉进行,以保证试验的连续性。

(4) TB/T 2403-2010中对洒水试验的测试条件无要求而金属镶嵌判定规则过于严格,建议TB/T 2403-2010参考UIC 541-4:2010标准,固定试验条件,并对金属镶嵌物进行分类判定。

- 理化检验(物理分册)的其它文章

- 粉末衍射中背比的发散狭缝宽度和长度效应

- 冲击试样顶针孔及其深度对冲击吸收能量的影响