波纹钢管加固某钢筋混凝土圆管涵有限元分析

唐 杨,王大为,林锦霞

(1.五峰土家族自治县农村公路管理所,湖北 宜昌 443413;2.温州市交通规划设计研究院,浙江 温州 325000;3.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

钢筋混凝土圆管涵是较为常见的涵洞形式,其方便施工、体积小、圬工数量少、造价低[1],广泛应用于公路工程、市政工程、农田水利工程。由于填土压力过大、地基不均匀沉降、施工荷载过大等原因导致钢筋混凝土圆管涵出现较为严重的病害,其病害主要有管径压缩变形严重、管顶开裂、环形钢筋外露[2]。目前,对于钢筋混凝土管涵的加固方法有外包钢筋混凝土加固[3]、内衬高密度聚氯乙烯管加固[4]、纤维复合材料加固[5],而采用波纹钢管加固钢筋混凝土管涵的研究较少[6],同时研究中大都只是相关施工过程的介绍,并未涉及加固过程和加固效果的详细计算分析,如合铜公路K111+800的一座砌石拱涵加固[7]、广明高速公路金山大道路段RK9+410的一座盖板涵加固[8]。

论文以某农村公路的钢筋混凝土圆管涵为研究对象,采用波纹钢管对其进行加固,对比加固前后钢筋混凝土圆管涵的受力状态,同时对加固施工过程中卸载程度对加固效果的影响进行分析。

1 工程概况及分析思路

1.1 工程概况

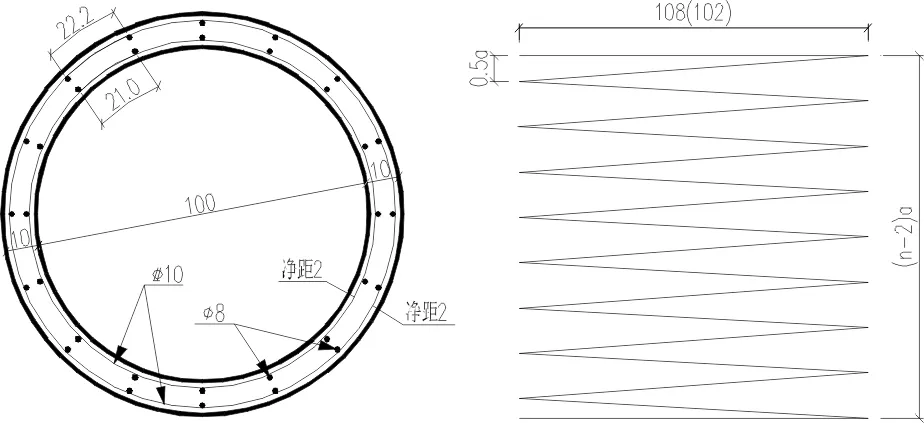

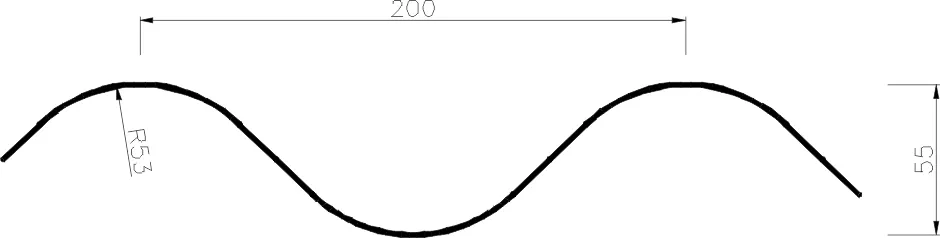

位于酒泉的某钢筋混凝土圆管涵纵轴向长8.0m,圆管涵截面外径1.2 m,内径1.0 m,壁厚0.1 m。钢筋混凝土圆管涵的纵向共计32根A8通长钢筋,两根C10螺旋钢筋,螺旋钢筋旋转一周的纵轴向伸长量为a=13.3 cm,钢筋混凝土圆管涵的配筋详图如图1所示。根据《公路桥涵用波形钢板》(JT/T 710-2008),选用C型波制作波纹钢管,波纹钢管的波距为200 mm,波深55 mm,半径53 mm,钢板厚度3 mm,跨径0.9 m,C型波的结构尺寸如图2所示。波纹钢管制作、安装、定位完毕之后,对波纹钢管与钢筋混凝土管涵之间注浆。

图1 钢筋混凝土圆管涵(单位:cm)

图2 波纹钢板结构尺寸(单位:mm)

1.2 分析思路

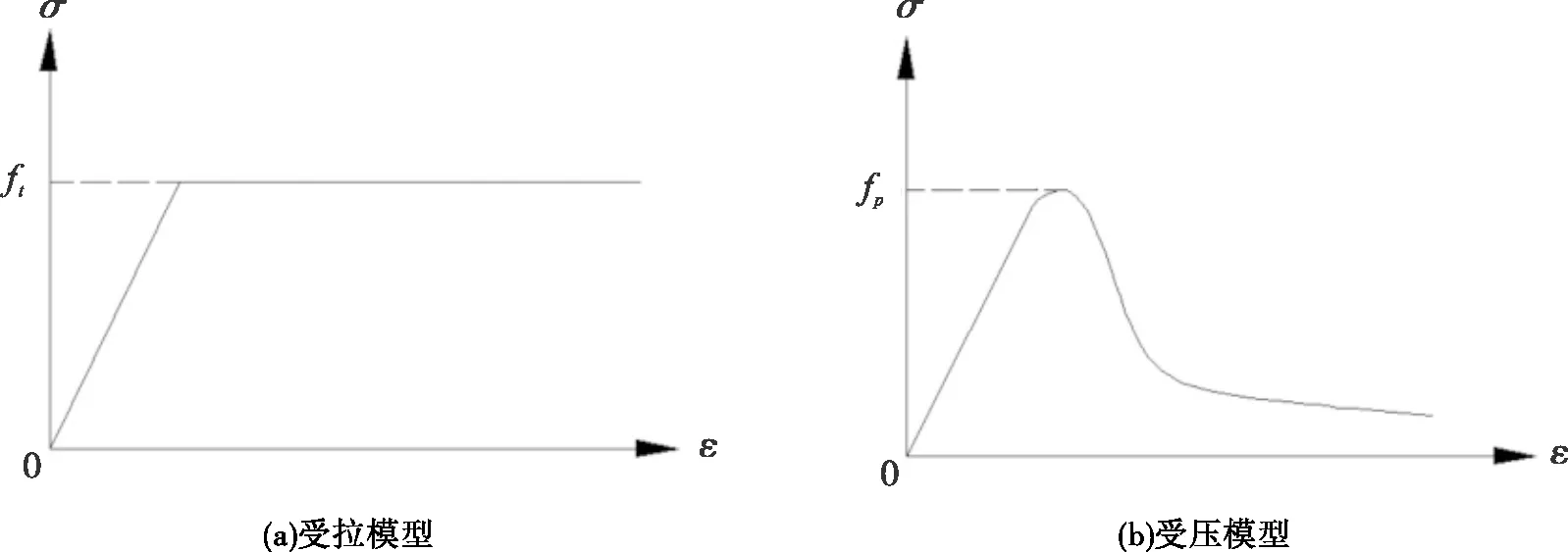

钢筋混凝土圆管涵的有限元模型采用Midas FEA建立。钢筋的本构模型设置为弹性模型,弹性模量为210 GPa,容重为78.5 kN/m3,泊松比为0.3。钢筋混凝土圆管涵和压浆均采用C30混凝土,混凝土的本构模型设置为总应变裂缝模型,弹性模量为30 GPa,容重为25 kN/m3,泊松比为0.2,抗拉强度标准值为2.01 MPa,抗压强度标准值为20.1 MPa,受拉函数采用常数函数,受压函数采用Thorenfeldt函数,混凝土的拉、压应力-应变关系如图3所示。

图3中ft为混凝土抗拉强度标准值,fp为混凝土抗压强度标准值[9]。土体的本构模型设置为摩尔-库伦模型,弹性模量为81 MPa,容重为19.3 kN/m3,泊松比为0.25,黏聚力为118 kPa,摩擦角为22°,剪膨胀角为0°。钢板的本构模型设置为弹性模型,弹性模量为210 GPa,容重为78.5 kN/m3,泊松比为0.3,钢板的纵向抗拉强度不低于290 MPa,纵向屈服强度不低于190 MPa。

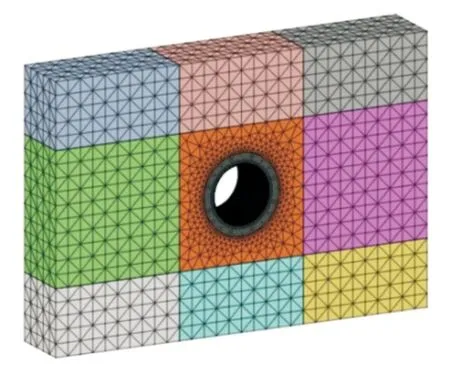

图3 混凝土非线性本构关系

采用面面交线的方法建立螺旋钢筋的几何模型[10],采用延伸命令和布尔运算建立钢筋混凝土管涵、注浆部分混凝土和邻近土体的几何模型,采用旋转命令建立波纹钢管的几何模型。根据圣维南原理,取一定土体范围进行建模,圆管涵四周的土体至少为一倍管径的厚度[11],钢筋混凝土圆管涵的左、右侧取2.4 m厚度的土体,上、下侧取1.4 m厚度的土体,钢筋混凝土圆管涵的管轴方向取1.0 m。几何模型完成后开始划分网格,钢筋采用程序内置的植入式钢筋单元,不考虑钢筋与混凝土的滑移[10];钢筋混凝土管涵、注浆部分混凝土和邻近土体采用四面体单元,在钢筋混凝土管涵附近需要加大网格密度;波纹钢板采用三角形单元。将钢筋混凝土管涵与土体考虑为面-面接触,钢筋混凝土管涵表面定义为主面,土体接触面定义为从属面。注浆部分混凝土的实体网格与钢筋混凝土管涵的实体网格设置为共节点,注浆部分混凝土的实体网格与波纹钢板的面网格同样设置为共节点。网格划分完成后的有限元模型如图4所示,共计133 600个单元。

图4 有限元模型

在边界上,将土体底部施加固结约束,两侧限制水平位移。在荷载上考虑自重、竖直土压力以及汽车荷载。汽车荷载考虑为120 kN的集中荷载,竖直土压力考虑10 m的土体厚度,将土压力和汽车荷载产生的压应力均施加在钢筋混凝土管涵顶部土体的表面上,采用面压力施加。汽车荷载产生的压力大小按照式(1)计算,竖直土压力按照式(2)计算。

(1)

σt=γZ

(2)

式中,K为经验系数,取0.5,P为汽车集中荷载,Z为土体深度,γ为土体容重。

为了模拟加固的全过程,设置3个施工阶段:第1个施工阶段为加固前钢筋混凝土管涵的受力状态;第2个施工阶段钝化竖直土压力和汽车荷载,模拟封闭交通和挖除管涵上部10 m厚的土体;第3个施工阶段激活加固部分单元和第2施工阶段钝化的荷载,模拟加固后钢筋混凝土管涵的受力状态。计算方法采用Newton Rapson迭代法,设置为自动荷载步,最大迭代步骤数设置为30。

2 加固前后对比分析

2.1 变形对比分析

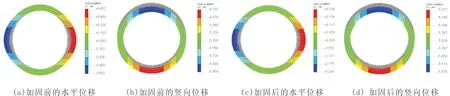

通过计算,提取加固前后钢筋混凝土圆管涵的水平位移和竖向位移云图,如图5所示。

由图5(a)和图5(c)可以看出:钢筋混凝土圆管涵加固前的最大水平位移为0.652mm,加固后的最大水平位移为0.234 mm,加固后其水平位移下降0.418 mm,降低幅度为64.11%。由图5(b)和5(d)可以看出:钢筋混凝土圆管涵加固前的顶部最大竖向位移为6.069 mm,底部最大竖向位移为4.707 mm;加固后其顶部最大竖向位移为5.576 mm,底部最大竖向位移为5.072 mm。加固后其顶部竖向位移下降0.493 mm,降低幅度为8.12%;加固后其底部竖向位移上升0.365 mm,增长幅度为7.75%。

将钢筋混凝土圆管涵右侧的水平位移减去左侧的水平位移即得到其水平变形,将顶部的竖向位移减去底部的竖向位移即得到其竖向变形。由图5(a)和图5(c)可以看出:钢筋混凝土圆管涵加固前的水平变形为1.304 mm,加固后的水平变形为0.468 mm,加固后其水平变形下降0.836 mm,降低幅度为64.11%;由图5(b)和图5(d)可以看出:钢筋混凝土圆管涵加固前的竖向变形为1.362 mm,加固后其竖向变形为0.504 mm,加固后其竖向变形下降0.858 mm,降低幅度为63.00%。

图5 钢筋混凝土圆管涵的位移

2.2 应力对比分析

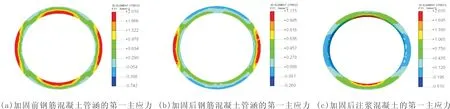

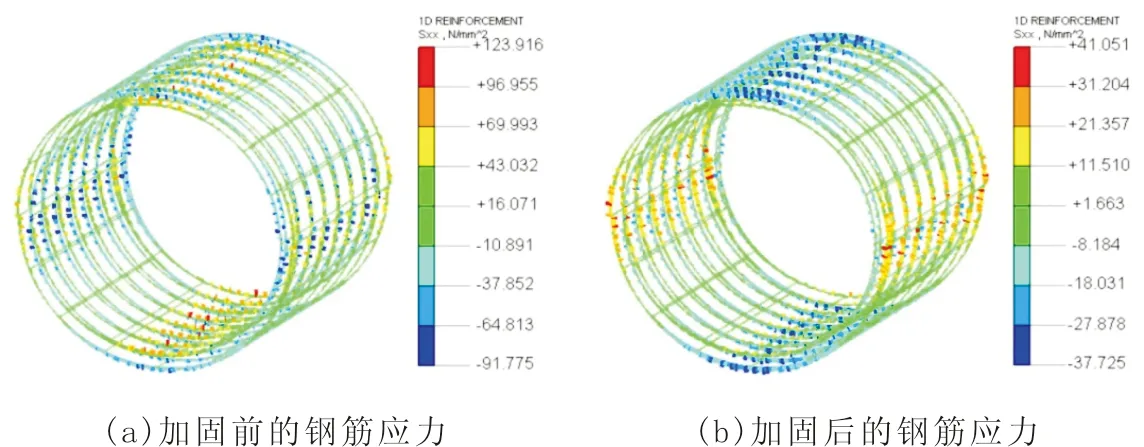

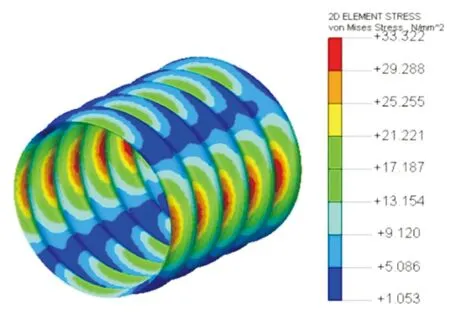

通过计算,提取加固前后钢筋混凝土圆管涵和加固后注浆混凝土的第一主应力云图,如图6所示,加固前后内部钢筋的应力云图,如图7所示,加固后波纹钢板的Mises应力云图,如图8所示。

图6 混凝土的应力

图7 钢筋的应力

图8 波纹钢管的应力

由图6(a)和图6(b)可以看出:加固前钢筋混凝土圆管涵左侧和右侧的外缘、顶部和底部的内缘均有较高的主拉应力,其最大主拉应力为2.010 MPa,达到C30混凝土抗拉强度标准值;加固后钢筋混凝土圆管涵的拉应力主要集中在左侧和右侧的外缘,其最大主拉应力为1.175 MPa,比加固前钢筋混凝土圆管涵的主拉应力下降0.835 MPa,降低幅度为41.54%。由图6(c)可以看出:注浆区域的混凝土存在较大拉应力,主要出现在顶部和底部的内缘,其最大主拉应力为2.010 MPa,同样达到C30混凝土的抗拉强度标准值。

由图7可以看出:加固前钢筋混凝土圆管涵的钢筋最大拉应力为123.916 MPa,最大压应力为91.775 MPa;加固后钢筋混凝土圆管涵的钢筋最大拉应力为41.051 MPa,最大压应力为37.725 MPa,比加固前最大拉应力下降82.865 MPa,降低幅度为66.87%;比加固前最大压应力下降54.050 MPa,降低幅度为58.89%。

由图8可以看出:波纹钢管加固后的Mises应力值为33.322 MPa,远低于其屈服极限。

2.3 裂缝宽度对比分析

通过计算,提取加固前后钢筋混凝土圆管涵和加固后注浆混凝土的裂缝云图,如图9所示。

图9 钢筋混凝土圆管涵的裂缝

由图9可以看出:加固前后钢筋混凝土圆管涵的裂缝区域均出现在左侧和右侧的外缘、顶部和底部的内缘。加固前钢筋混凝土圆管涵的裂缝宽度最大值为2.114×10-2mm,加固后的裂缝宽度最大值为7.711×10-3mm,裂缝宽度下降1.343×10-2mm,降低幅度为63.53%。注浆区域混凝土顶部和底部的内缘也出现少量裂缝,裂缝宽度最大值为1.236×10-3mm。

2.4 接触力对比分析

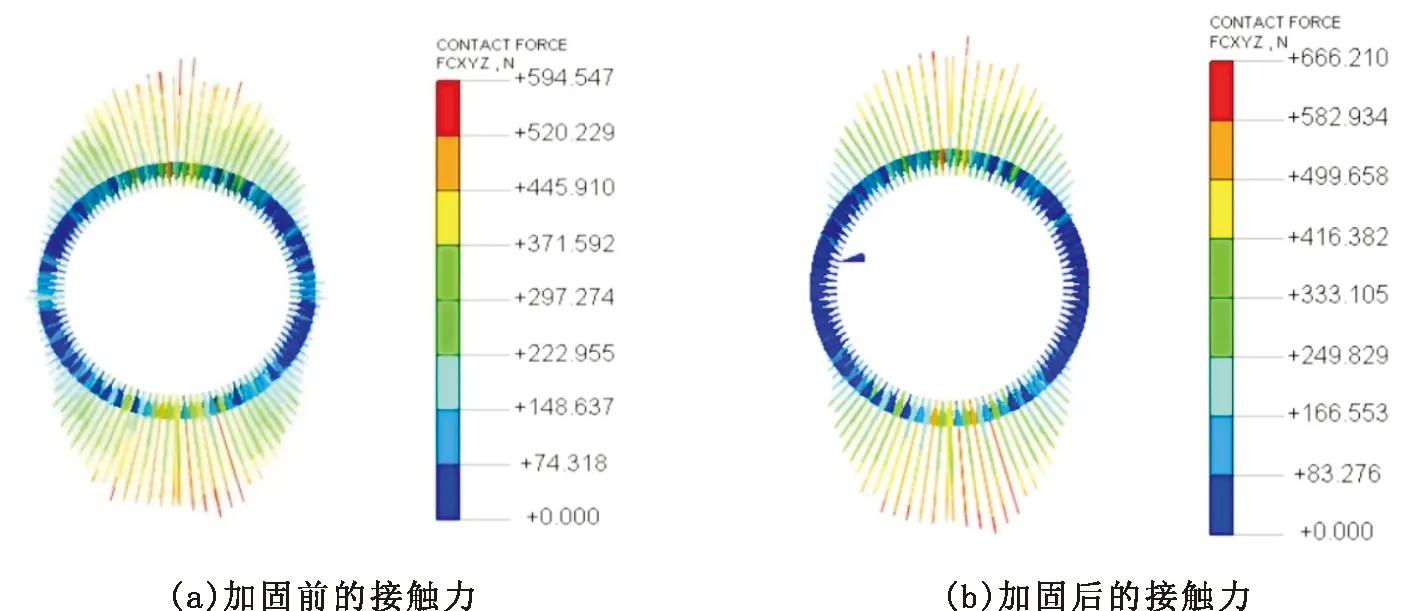

通过计算,提取加固前后钢筋混凝土圆管涵和土体的接触力云图,如图10所示。

由图10可以看出:加固前钢筋混凝土圆管涵和土体的接触力最大值为594.547 N,加固后的接触力最大值为666.210 N,接触力最大值上升71.663 N,增长幅度为12.05%,同时可以看出,接触力的较大值出现在钢筋混凝土圆管涵的顶部和底部。

图10 钢筋混凝土圆管涵与土体的接触力

3 卸载程度对加固效果的影响

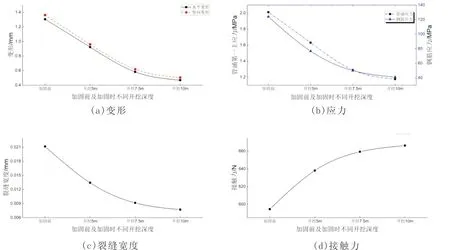

加固分析中将加固时挖掉的覆土厚度考虑为10 m,即卸载10 m厚的竖向土压力,下面将调整开挖深度为7.5 m、5 m、2.5 m。通过计算,得到钢筋混凝土管涵的变形、应力、裂缝宽度以及土体与钢筋混凝土管涵之间的接触力变化值,如图11所示。

由图11可以看出:波纹钢管加固施工时挖掉覆土的厚度越大,加固后钢筋混凝土管涵的变形、第一主应力、裂缝宽度越小,钢筋的拉应力值越小,土体与钢筋混凝土管涵的接触力越大。覆土挖除厚度由5 m增加到10 m时,钢筋混凝土管涵的水平变形由0.922 mm下降到0.456 mm,下降值为0.466 mm,降低幅度为50.54%;钢筋混凝土管涵的竖向变形由0.960 mm下降到0.504 mm,下降值为0.456 mm,降低幅度为47.50%;钢筋混凝土管涵的主拉应力最大值由1.630 MPa下降到1.175 MPa,下降值为0.455 MPa,降低幅度为27.91%;内部钢筋的拉应力最大值由76.730 MPa下降到41.051 MPa,下降值为35.679 MPa,降低幅度为46.50%;钢筋混凝土管涵的裂缝宽度由1.343×10-2mm下降到7.711×10-3mm,下降值为5.719×10-3mm,降低幅度为42.58%;土体与钢筋混凝土管涵的接触力最大值由638.068 N增加到666.21 N,上升值为28.142 MPa,增长幅度为4.41%。

图11 不同卸载程度下加固效果的对比

4 结论

通过钢筋混凝土圆管涵加固前后的受力状况与变形对比分析,可以得到以下结论:

(1)钢筋混凝土圆管涵采用波纹钢管加固后,其结构变形、应力、裂缝宽度均有所下降,加固效果较为明显。

(2)钢筋混凝土圆管涵加固后,注浆部分混凝土顶部和底部的内缘存在较大应力,出现少许裂缝,建议注浆采用较高强度的混凝土。

(3)钢筋混凝土圆管涵加固后,钢筋混凝土圆管涵与土体的接触力有所上升,表明加固后结构的刚度有所增强,从另一方面说明波纹钢管加固法的加固效果较为明显。

(4)波纹钢管加固施工时,挖除上部覆土的厚度越大,即卸载程度越大,加固后钢筋混凝土管涵的变形、应力及裂缝宽度越小,加固效果越好。