转炉含钒钢渣入矿热炉预处理工艺设计

吕 韬,李秦灿,宁晓宇,李凌楠,贾定慧

(中冶东方工程技术有限公司,山东 青岛 266555)

0 引 言

钒是一种重要的金属元素,主要用于钢铁工业,以改善钢的强度、韧性及耐蚀性等性能。钒钛磁铁矿是钒最重要的存在形式,在提钒炼钢后的钢渣中仍含有一定含量的钒,目前尚未得到有效利用。借鉴文献中有关利用火法还原处理石煤、粘土钒矿等含钒资源生产钒铁合金的方案设想,结合中冶东方在矿热炉领域多年的工程经验积累,以及某厂技改实践,提出将含钒钢渣搭配一定的钒钛磁铁粉矿进行烧结,随后送入矿热炉内,通过碳热还原制取含钒生铁的工艺。

根据原料入炉要求,针对含钒钢渣的相关特性,提出了1套完整的原料处理工艺,并叙述如下。

1 原料储存及输送

1.1 原料种类及消耗

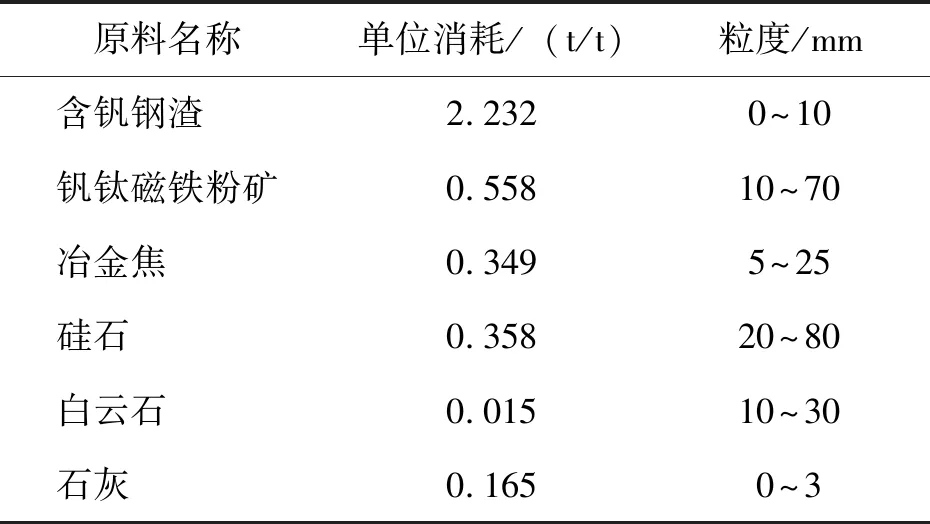

原料系统为冶炼提供所需的原(燃)料,包括转炉含钒钢渣、钒钛磁铁粉矿、焦炭和熔剂(白云石、硅石)等。每吨含钒生铁所需原料消耗量见表1。

表1 冶炼含钒生铁所需原料单耗

1.2 料场贮存及供配料

原料处理工序包含贮存、烧结、配料、输送等,将4台125 000 kVA矿热炉冶炼所需合格原料送至车间炉顶料仓,工艺流程见图1。

1.2.1 含钒钢渣、钒钛磁铁粉矿料棚

含钒钢渣、钒钛磁铁粉矿全部用汽车运入料棚,由装载机进行倒运和造堆作业。

料棚为轻型防雨棚结构,面积85 m×43 m=3 655 m2。料棚内净高为9 m,可满足自卸汽车翻卸的高度要求。棚内可储存堆高为2.5~3 m,总储量约为11 200 t,满足4台矿热炉15 d生产所需的量。

1.2.2 焦炭料棚

还原剂通过汽车运入厂内,在焦炭料棚内堆存,入厂焦炭为合格粒度冶金焦,初水分13 %。

与含钒钢渣、钒钛磁铁粉矿料棚型式一样,焦炭料棚也采用轻型防雨棚结构,净高9 m,面积72 m×42 m=3 024 m2。棚内堆高约3 m,总储量约为3 000 t,可保障生产15 d。

1.2.3 白云石、硅石堆场

白云石、硅石为合格粒度来料,通过自卸汽车卸至各自的露天堆场内,由装载机进行倒运和造堆作业。

白云石堆场面积45 m×45 m=2 025 m2,可储存堆高为2.5~3 m,总储量约为4 200 t。

硅石堆场面积45 m×45 m=2 025 m2,可储存堆高为2.5~3 m,总储量约为5 100 t。

为防止混料和辅助作业设备通行,料条或贮料棚之间留有足够的间距。此外,在储料场四周设有环绕公路,每一个料条或贮料棚对外设有通道,以保证各种车辆畅通。

考虑到雨季时雨水能顺利排出,料条或贮料棚地坪设计高于场外地坪,并有一定的排水坡度。其次,纵向设有通长排水沟,沟端部设有沉淀池,料场汇水面积较大,雨季排出的污水,经沉淀后排出,沉淀物清理后运至烧结配料。

1.2.4 供配料系统

供配料系统包括配料仓下配料、称量及胶带机输送等,工艺流程如下:

配料站设1列配料仓,共设置10个,包括2个烧结矿仓,2个焦炭仓,1个白云石仓、1个硅石仓,4个备用仓。料仓可储存原料量至少可供矿热炉生产12 h。

所有配料仓的仓口下均设有1套称量系统,单出口形式,以保证每2台矿热炉均有1套独立的配料系统,且可以实现交替互用。矿热炉所需原料经各自配料仓下的皮带秤落到皮带机上,随后运送至矿热炉炉顶料仓。

2 钒渣制粒烧结

2.1 产品方案

含钒钢渣及钒钛磁铁粉矿基本是粉状物料,直接入炉冶炼会减少炉料空隙,降低炉料透气性,导致炉况难以顺行,影响钒、铁回收率,因此需要事先进行制粒烧结。这里利用矿热炉回收的煤气点火进行抽风烧结,混料中的焦粉燃烧产生大量的热,使物料发生一系列复杂的物理化学反应,不断地氧化、还原,继而软熔、粘结,最终改善原料的冶金性能,如粒度均匀、强度高、稳定成分等,同时还可以去除部分有害的杂质。

根据实际生产需要,利用厂区现有22 m2烧结机处理钢渣及钒钛磁铁粉矿,年工作330天,可产烧结矿10 万t/a,除主要供给矿热炉冶炼外,其余部分市售给周边需要的钢厂。

2.2 烧结流程

部分焦炭由堆棚内的地下受料仓经固定可逆皮带运送至燃料破碎室,经对辊粗碎、四辊细碎后得到0~3 mm的粒料,随后送往配料室焦粉仓。

采用密闭罐车将生石灰以及各工序收集到的除尘灰运至配料室旁,气力输送入相应配料仓内。

配料时,钢渣和钒粉矿采用圆盘给料,生石灰采用螺旋给料,焦粉、除尘灰则使用卸灰闸门。以上几种原料按设定的配比据重量进行自动给料,给到混合料的胶带机上。料仓料位、配比设定及变更在主控室内进行集中操作。

混合料由配料室通过胶带机直接运入一次滚筒,喷水混合后,送入二次滚筒进行造球。期间,加入蒸汽对混料进行预热以保持一定的料温。造球结束后由胶带机运至烧结机上方的混料矿槽。

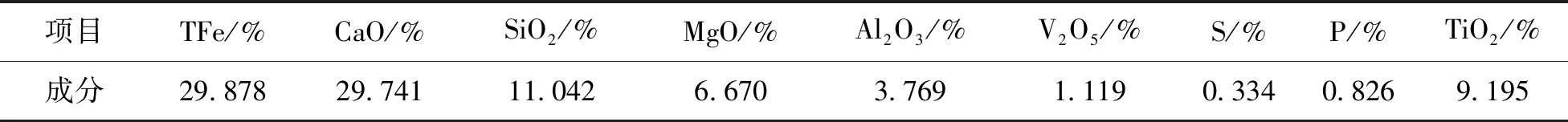

表2 烧结矿化学成分

准备烧结时,先布1层160~250 mm厚的铺底料以保护台车篦条,减少烟气含尘。铺底料来自于烧结矿筛分室,粒度为8~20 mm。接着采用辊式布料器将烧结混料均匀地布在烧结台车上,生料层厚约500~650 mm。通过点火装置将烧结料表面点燃,单侧抽风,料层自上而下完成烧结过程,烧结废气分别经静电除尘、主抽风机、脱硫塔、布袋除尘、消声后排入大气。

烧好的热烧结饼经单辊破碎后进入带冷机进行鼓风冷却,冷至120 ℃以下后由胶带机运往筛分室进行整粒。设两座冷筛系统,串联布置。一筛筛下<8 mm的物料返回至烧结配料室,筛上>8 mm的则送至二筛。二筛中,筛下8~20 mm的物料一部分用作烧结机铺底料,其余部分与筛上>20 mm的一起作为合格烧结矿送往日料仓。

2.3 工艺参数

1)点火燃料:矿热炉煤气

2)点火温度:1 100±50(℃)

3)点火时间:60 s

4)点火要求:点火均匀,温度、强度稳定,工作制与烧结机保持一致

5)台车宽度:1.7 m

6)台车速度:0.6~3.0 m/min

2.4 工艺特点

2.4.1 采用熔剂性烧结矿

原料中转炉含钒钢渣自身就具有很高的碱度,在进行烧结时,容易生成大量的粘结液相,增加了表面张力,烧结速度加快,机械强度和还原性能也都有一定程度的提高。

2.4.2 改善炉料透气性

配料中使用了亲水性能很好的石灰,可提高混料的成球性能。同时,在烧二次混料时,还加入了蒸汽进行提温,可以减少烧结时的过湿现象,降低水汽冷凝频度。此外,烧结机头尾部采用了转架式刚性密封结构,密封性良好。多方面增益有效改善了炉料的透气性,有利于降低烧结电耗。

2.4.3 料层厚度增加

提高了铺底料层厚度,可以有效避免台车箅条接触高温烧结矿,延长了使用寿命,作业率得到提高。同时,从一定程度上过滤掉了细粉物料,使气流分布更为均匀,也减轻了除尘设备的工作负荷。

此外,烧结台车整体料层厚度保持在700~900 mm,由于料层的自动蓄热作用,热量利用比较充分,可有效降低焦粉消耗,还原性能得到一定的改善。同时,表层矿的强度也有所增加,烧结矿合格率高。

2.4.4 重视环境保护

烧结时会产生大量的硫,采用烟气循环流化床干法脱硫工艺,实现脱硫、除尘的一体化,脱硫效率可达到98 %以上,满足严格的环保要求。该工艺简单可靠,不受原料含硫量的限制,对烧结机的负荷适应能力也较强。同时,电耗低,水耗约为常规湿法的70 %左右,日常维护工作量和费用也不高。反应生成的副产物主要为CaSO3、CaSO4等,可作路基材料、水泥添加剂等。

此外,对机头、机尾以及成品筛分的灰尘进行收集,返回到一次混料环节,重新参与烧结,可实现企业内部的闭路循环利用,废物减排、资源化,具有较好的环境效益。

2.5 技术经济指标

表3 烧结机主要技术经济指标

3 结 语

该文详细阐述了转炉含钒钢渣、钒钛磁铁粉矿、焦炭等原燃料储存及供配料系统,以及烧结流程、工艺参数与特点及技经指标等,可以很好地满足原料入炉要求,为后续矿热炉冶炼含钒钢渣生产含钒生铁提供有利条件,具有一定的生产借鉴意义。