10kV电缆熔接头技术的应用

杨尧

(长沙电力职业技术学院 湖南省长沙市 410131)

随着现代社会的不断发展,社会各行各业及人民的生活对电力能源的需求越来越大,现代电网采用大量的交联聚乙烯绝缘电力电缆传输电能,由于交联聚乙烯绝缘电力电缆的生产技术、场地、运输等因素的限制,交联聚乙烯绝缘电力电缆一般中低压的长度为500~1000 米/盘。在电力电缆线路施工中必需把每盘交联聚乙烯绝缘电力电缆进行连接延长,以满足设计施工的要求,所以电缆中间接头在电力电缆线路中必不可少。目前,国内外电缆接头制作普遍采用热缩、冷缩、预制方式,该3 种方式都是增加以应力管、应力锥的方式来分散电场应力控制以达到电缆的运行,该制作方式可能产生杂质和活动界面,影响电缆接头的绝缘性能,无形中降低了电网运行的安全性和可靠性。电缆熔融接头技术彻底解决了电缆附件与电缆绝缘之间配装产生活动界面的根本性问题,能有效减少电缆线路及其中间接头的故障,为电缆系统提供了更高的电气稳定性和安全可靠性。电缆熔融接头技术对电缆采用等直径导体连接,内外屏蔽层、绝缘层都按照电缆结构予以恢复,采用生产电缆原材料恢复制作一个新的电缆连接体,恢复原电缆的物理结构和电性能的本征特性。从这个角度分析可以看出电力电缆熔接接头制作技术是具有优势的,它通过对电缆结构的"重新生成",一步步将电缆还原至新电缆状态,应用该技术制作的电缆中间接头,铜芯焊接处的拉断力与本体的比值为92.5%,导体焊接的抗拉强度达到本体强度的85%以上,能够大幅度降低电缆中间接头引起的线路故障频率。目前电缆熔接接头制作现场主要采用模注熔接和乙炔熔接两种制作技术,本文从现场安全角度分析这两种制作技术推广的可行性。

1 采用乙炔高温熔接制作电缆中间接头

制作10kV 电力电缆中间接头时,利用乙炔的燃烧高温热能将电缆两端的线芯熔接在一起,然后通过乙炔燃烧高温(温度达170℃-190℃)将电缆内半导电层(采用绕包)、主绝缘(采用绕包)和外半导电层(采用绕包)熔接在一起。此种制作工艺虽然能与“三层共挤”媲美,实现良好的电气性能,但基于10kV 电力电缆线路中间接头制作现场环境复杂、操作面小、积水污垢线芯严重等情况,从保证生产安全考虑,不宜在配电网中采用乙炔高温熔接制作10kV 电力电缆中间接头。而且,我们通过对乙炔高温熔接制作电缆接头现场观察,发现整个制作过程既没有对制作人员的安全防护、也没有设置施工现场的安全措施,如图1所示,存在很大的安全事故隐患,很明显,目前乙炔高温熔接制作10kV 电力电缆中间接头的技术不宜在配电网中推广使用。

2 模注熔接10kV电力电缆中间接头

电缆模注熔接接头原理:电缆模注熔接接头处的电缆导体、内半导电层、主绝缘和外半导电层完全按照电缆的原始结构、规格恢复电缆本体的制作工艺,使接头处成为完整的电缆而无接头,这是与传统电缆接头的区别,其核心技术就是“实现恢复电缆本体结构连接”,因而采用电缆模注熔接接头技术的电缆接头性能接近电缆本体。

电缆模注熔接接头技术关键制作工艺分为5 个部分,依次为电缆线芯导体恢复、内半导电层恢复、主绝缘恢复、外半导电层的恢复以及金属屏蔽的恢复。

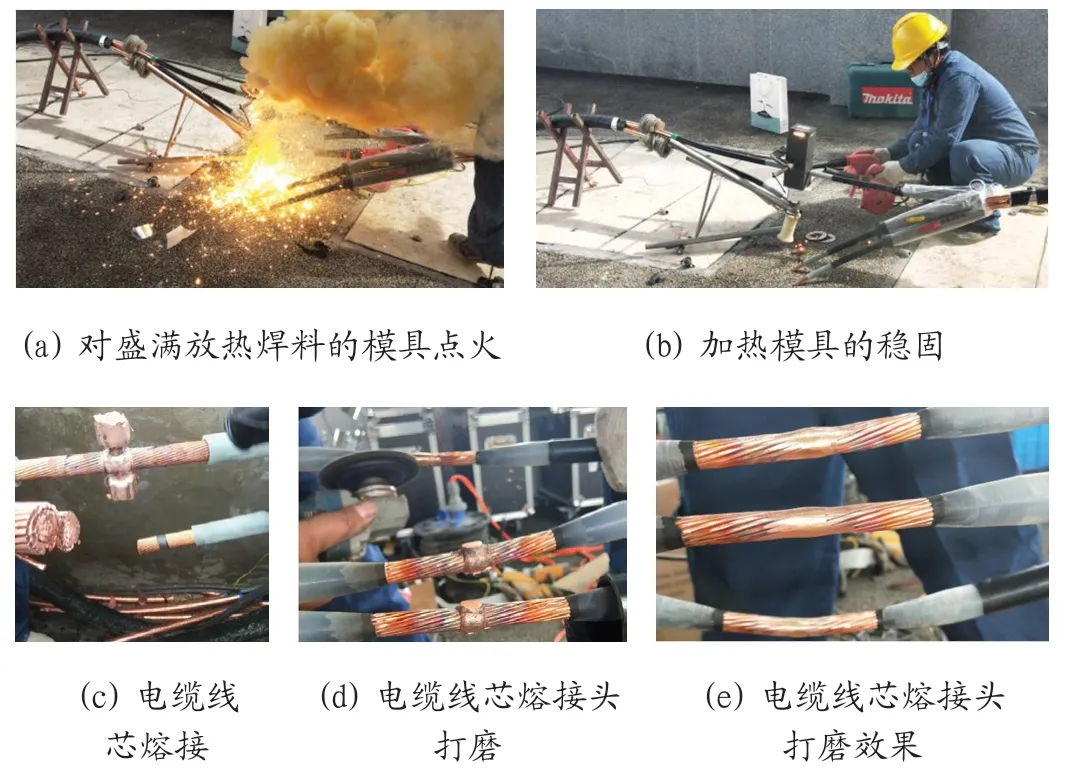

图1:利用乙炔燃烧高温熔接电缆线芯

图2:电缆模注熔接电缆线芯(导体)

2.1 电缆线芯(导体)恢复

电缆线芯(导体)连接是通过电缆导体热熔焊接技术实现电缆线芯的等径对接[3],是区别于热缩、冷缩和预制式电缆连接方式(电缆线芯采用压接)的关键。放热焊接是通过氧化铜与铝的化学反应(放热反应)产生高温实现铜与电缆导体的熔接,熔接后没有任何附件存在。热熔焊接后熔接点的载流能力与导体相同,具有良好的导电性能,焊接前后的直流电阻比率变化率几乎不变。电缆线芯(导体)连接前应将准备工作做好,其具体操作过程为:按电缆熔接接头制作尺寸工艺要求剥除电缆外护套—剥除钢带铠装层—剥除内护套层—剥除内衬材料—剥除铜屏蔽层—剥除外半导电层—剥除主绝缘层—剥除内半导电层,量取裸露的电缆线芯(导体)长度是否符合工艺尺寸要求[2]。

电缆两端线芯(导体)长度符合工艺尺寸要求后,将两端电缆线芯按对接位置要求放好,然后装设电缆熔接模具,再在模具中放置熔接焊料和起爆材料,确认好粉末材料的数量合适后点燃起爆,具体如图2 所。

图3:电缆半导电层的恢复

图4:电缆主绝缘等径恢复

图5:电缆模注熔接接头图片

2.2 内半导电层的恢复

电缆内半导电层的恢复是制作熔接接头的核心工艺之一,其制作水平决定着熔接接头的场强是否与原电缆场强分布一致。现场技术人员将半导电带进行绕包,绕包时采用二分一搭接方式连续均匀紧密搭接[3]。现场所使用的半导带是与生产电缆半导电料相同的材质、具有良好相融性的专用超光滑半导电料,具体如图3所示。

2.3 主绝缘恢复

10kV 配电电缆线路采用的是三相统包交联聚乙烯电缆,电缆主绝缘材料是交联聚乙烯。此种绝缘材料属于高分子聚合物,在高温下熔接冷却后形成乳白色的固体绝缘材料,电气性能好,在高电场强度下绝缘性能稳定。现有技术可以将交联聚乙烯材料固化成连续均匀的带状成盘缠绕,使用时非常方便快捷。

在电缆熔接头制作恢复电缆主绝缘时,技术人员使用交联聚乙烯主绝缘带进行二分之一搭接的方式绕包,绕包时采用二分一搭接方式连续均匀紧密搭接,绕包的交联聚乙烯厚度与电缆本体绝缘厚度应一致[3]。现场所使用的主绝缘带是与生产电缆主绝缘相同的材质、具有良好相融性的专用交联聚乙烯主绝缘带。

现场技术人员在绕包内半导电层、主绝缘层后,进行加热升温使得其熔融连接。加热过程中应注意进行温度控制,应采取有效的冷却措施或方法以保证交联聚乙烯绝缘材质的绝缘性能和材料机理不受损伤。如图4所示,电缆主绝缘经打磨处理光滑实现了等径恢复。

2.4 外半导电层的恢复

现场技术人员使用电缆外半导电带进行绕包,绕包时采用二分一搭接方式连续均匀紧密搭接,绕包的外半导电带厚度与电缆本体的外半导带厚度应一致。现场所使用的外半导带是与生产电缆外半导电料相同的材质、具有良好相融性的专用超光滑半导电料。金属屏蔽层的作用是在电缆线路

2.5 金属屏蔽的恢复

10kV 配电电缆线路在运行时,A、B、C 三相交流电将各自建立交变的磁场,三相磁场对各相的运行将会造成影响,为了避免不利的电磁现象影响,在A、B、C 三相交流电缆外半导电层外安装一层铜金属屏蔽层,屏蔽其他相建立的磁场对其的影响。

在电缆熔接头制作恢复电缆屏蔽层时,现场制技术人员采用与电缆本体铜屏蔽层厚度一致的薄铜带进行搭接绕包,绕包时采用二分一搭接方式连续均匀紧密搭接。现场所使用的铜屏蔽带与生产电缆铜屏蔽层是相同的材质、具有良好屏蔽性能,两端用恒力弹簧固定。

完成前面5 个步骤后,现场技术人员使用电缆附件冷缩(热缩)材料逐一恢复电缆中间接头的内护层、钢带铠装层—接地线路导通以及外护套层,电缆模注熔接接头完工后的电缆中间熔接处外观与电缆本体其他部位区别不大,具体如图5所示。

3 结果分析

综上所述,电缆熔接头制作优势比较明显,具体如下:

3.1 良好的防水性能

电缆熔接头制作时,现场分层注熔,内外半导,绝缘本体与原电缆无缝隙熔融结合,无界面,防水性能好。

3.2 足够的机械强度

电缆线芯铜芯熔接,修复处电缆可弯曲,无需担心电缆拖动造成影响。

3.3 施工环境温度

用电缆熔接头制作技术制作电缆接头时,对环境温度湿度要求不高,主要是因模具芯腔有较高温度控制。

3.4 电缆外形尺寸

电缆熔接头制作后,制作成品的尺寸与电缆外径近似相等或等直径的制作,且可将电缆头制作在电缆弯曲处,高空悬挂的特殊位置,不占用太多置用空间。

3.5 导体连接性能

电缆熔接头制作技术,导体采用放热焊接技术,导体等径、低电阻、高强度、焊接点永不老化,能经受得起故障电流冲击和长期大电流运行,具有持久可靠的电气连接。

从配电电缆线路故障抢修现场反馈信息来看,电缆熔接接头制作现场采用的模注熔接制作技术和乙炔熔接制作技术,都会涉及到动火操作和电缆接头制作过程中温度过高等问题。特别是乙炔熔接制作技术,在接头熔接中全程采用乙炔燃烧,如在配电电缆密集排布的电缆沟内作业将会存在很大的安全隐患,操作极不安全,建议配电网中配电电缆中间接头制作不宜采用此方法。模注熔接制作技术同样需要办理动火操作票,虽然点火爆炸时间很短,但其威力同样不容小觑。如果要在配电电缆线路中采用模注熔接制作技术制作电缆中间接头,需要提高安全防护等级、采取有效措施控制火花和温度,才能实现在安全生产的前提下提高电缆线路中间接头连接电气性能的可靠性。