GIS、HGIS隔离开关母线转换电流增容研究

白刚 李琳 蒙国柱 宗世煜

(ABB 电网投资(中国)有限公司 福建省厦门市 361000)

由国际大电网会议(CIGRE)提出,经国际电工委员会(IEC)采纳,目前现行的IEC62271-102-2018 标准,对隔离开关开合母线转移电流能力提出了更高的标准要求[1-2]。标准修改实施后,就要求对现有的隔离开关进行增容改造设计。另一方面对HGIS 而言,涉及到用气体绝缘的隔离开关开合空气绝缘母线的转换电流问题,其额定母线转换电压应按照空气绝缘的隔离开关额定母线转换电压执行。希望实现GIS 用隔离开关与HGIS 用隔离开关模块通用,就必须提高母线转换电压参数值。传统的隔离开关分闸速度相对较低,在母线转换电流和母线转换电压参数同时提高时,其平均燃弧时间必然增加[3-5],产生的电弧烧损触头[6-7],同时产生的金属飞溅物覆盖于绝缘子表面,直接影响隔离开关内绝缘性能,造成切母线环流型式试验失败。

本文通过对母线转换过程进行仿真计算,以预测在不同转换电流与不同转换电压情况下隔离开关的极限开合能力。从而最大限度地减少了在变电站规划或隔离开关开发期间进行广泛测试的需要。为产品改进提供计算依据。

对于设备制造公司而言,能够实现GIS、HGIS 隔离开关标准化模块设计是提高经济效益的有效方式之一。

1 触头烧损质量模型

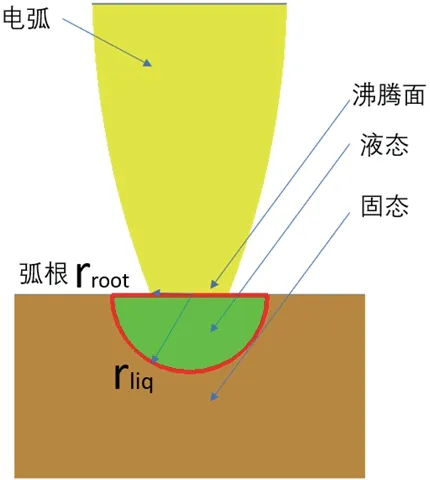

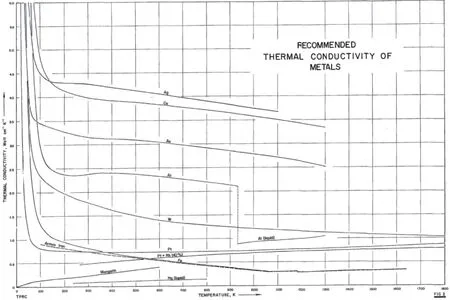

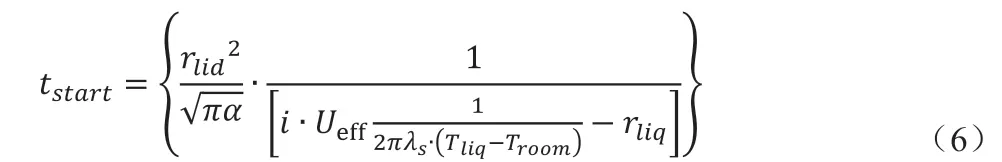

由于弧触头之间的电弧受到热应力,特别是在电弧的根部。电弧传输到弧根的能量主要由电极压降乘以电流来提供。有效电极压降Ueff是阳极和阴极压降的平均值,电极沉积在弧根上的能量为W=Ueff• Q[8],Q 为绝对电流值在燃弧时间内的积分。随着这种能量传到触头表面上,弧根位置处的温度迅速达到金属开始沸腾的温度值(至少是铜部分)。由于金属的沸腾表面,热量被输送到较冷的金属中,即减少的净功率,剩下的能量将使金属蒸发为蒸气。因此,汽化率由净功率和金属汽化焓hvap决定。根据具体情况,热传导造成的能量损失会相应地降低蒸发率。因此,必须尽可能了解温度场和相应的热传导。在沸腾的金属表面金属是液态的,随着温度的降低进入材料内部,当温度下降到凝固点温度值时,金属变成固体,从而形成液体/固体界面。在固相中,热导率保持相对恒定,但对于液体在相变时热导率明显下降,见图1 和图2。

基于热导率这一近似的不连续性,进一步假设单相内导热系数恒定,呈球对称,热传导引起的能量损失可以通过求解相应的热方程来描述。

1.1 球坐标系下热传导方程的求解

球坐标系下一维径向对称导热方程的求解:

图1:弧根热应力金属电极示意图

1.2 触头烧蚀计算

确定描述液化相范围的半径rliq是很重要的。为此,如前所述,进行了以下假设和近似:

(1)热传导系数近似为铜液化前后的常数;

(2)热传输近似为球对称。

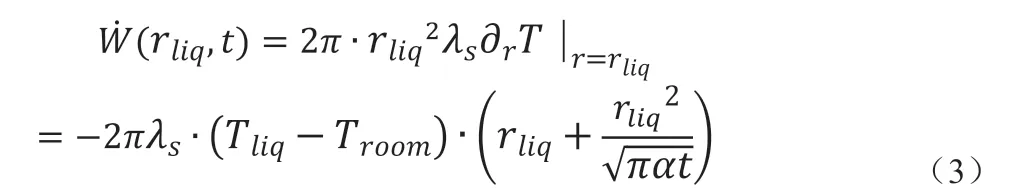

因此,热传输用(2)描述。液化半球的能量通量为:

与热损失相结合直到时间t 保持不变,λs是铜的热传导率取397W/m·K

开关分闸操作一次弧根点处损失的质量△m,近似相当于由从20℃加热到相应金属蒸发的焓hvap(对于CuW80 触头,比焓约为4.6×106J/kg)。将有效电极下降Ueff(是阳极和阴极下降的平均值,CuW 电极通常约为9V)和电荷Q(为绝对电流值在燃弧时间内的积分)代入方程:

图2:不同金属的导热系数,来自[美国国家标准与技术研究院NIST]

图3:测试样品试验效果图

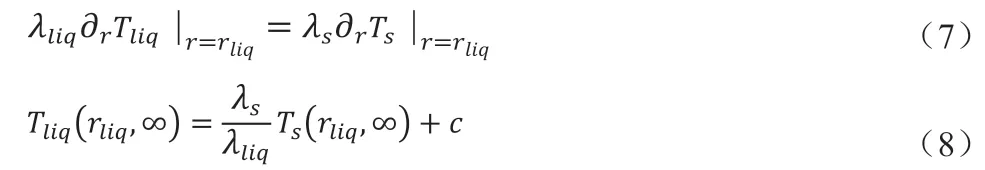

以tstart和tend作为积分边界。可以评估一次分闸操作触头的烧损,tend是电弧熄灭的时间,而tstart是开始烧损的时间。选择tstart作为开始时间时刻,此时被积函数为正,即(对于恒定电流i)

在烧蚀计算中,燃弧时间模拟整合的电荷被用作估算平均电流的基础,作为烧蚀计算的输入。因此,计算中使用的电流是恒定的。

1.3 熔融液态金属半径计算rliq

在1.2 节假设的基础上,将液/固界面和液/汽界面之间的温度场近似为球对称,液态铜恒定热传导率λliq取160W/m·K,得到固液界面温度梯度不连续性为:

对于两相(液体和固体)的温度差,可以得出:

通过消除c 并求解rliq得到:

球坐标下表面区域半径rvap与弧根半径rroot在预计金属的沸腾温度下为,因此,

弧根由电弧电流Irms确定,弧根电流密度jroot通常为108A/m2。因此

图4:燃弧时间和母转电流对触头烧蚀的影响

图5:模拟数值和试验电弧电压的比较

1.4 计算值与试验值对比

选用TK3 型号隔离开关作为测试样机,该隔离开关的触头分离速度为0.1m/s,对试品加载1000A 电流和60V 电压进行母线转换电流开合试验,试验效果见图3。测量图3 中所示的电弧根部直径约5mm。根据方程(12)计算弧根半径得到rroot=1.8 mm,熔融区域计算为rliq=2.0 mm。方程式似乎低估了液化金属的真实面积,然而当考虑到弧根运动特性时,便可得出计算值与试验值有较好的拟合程度。

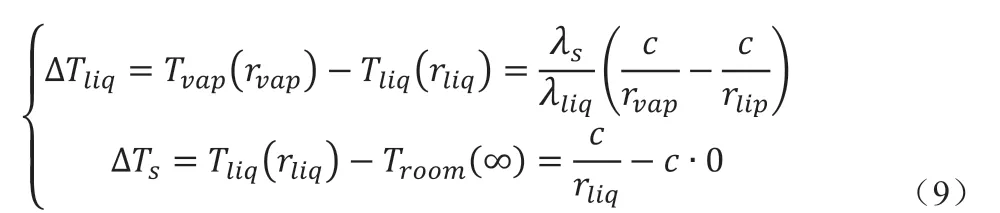

1.5 质量损失与额定电流和燃弧时间

隔离开关在开合母线转移电流试验中,需要完成100 次分合操作。根据方程(5)的计算结果得出单次烧蚀质量损失与额定电流和燃弧时间关系曲线,见图4。隔离开关100 次分合操作将导致100 倍烧蚀。

不同的隔离开关在开合母线转换电流试验时允许电弧的烧损的质量不一定相同,触头许用烧损质量是由开关的设计结构、机械特性、以及触头材料决定的。开关设计时,触头许用烧损质量必须大于计算的触头烧损质量。根据大量的试验经验总结,推荐触头许用烧损质量≤20g。

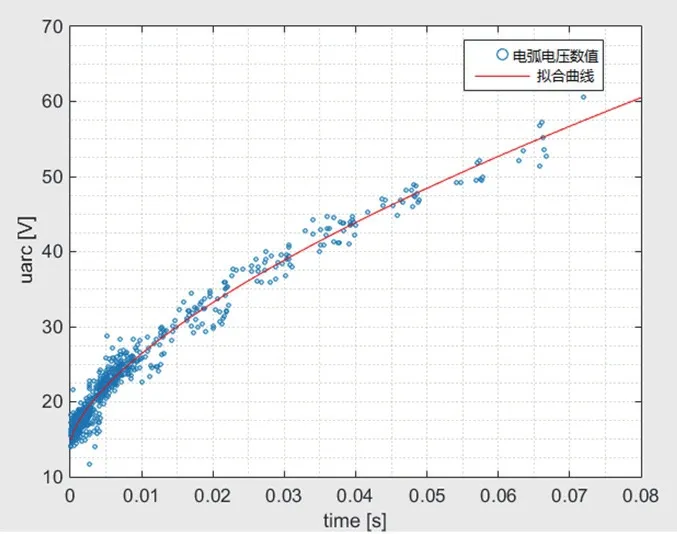

2 燃弧时间计算模型

根据Ritter 论文中提供的实验方法,设计LC 振荡交流电流源和一个非标准化的全母线传输回路。采集电弧熄灭时电弧电压Uarc的实验数据,研究了隔离开关在电流为零时的电弧电压特性,见图5。其中的数据是用TK3 隔离开关在广泛的母线转换电流和母线转换电压范围内采集的,开关的动触头行程速度为0.1 m/s。因此,图5 中的x 轴也可以通过相应的转换显示为行程(0.1 毫米/毫秒)。

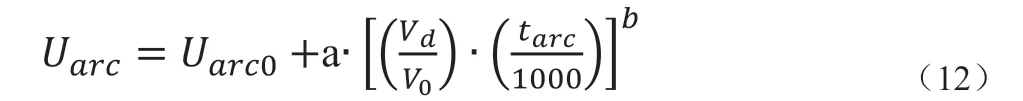

模拟中使用的电弧电压拟合(图5 中的曲线)是幂律,该曲线方程通过Matlab 获得:

Vd为触头分离速度,Uarc0=14.3V(触头材料为CuW80),a=235.1V,V0=0.1m/s,b=0.6441。

瞬态恢复电压峰值:

式中,k 值为振幅系数取1.5,Vr为恢复电压(V)。

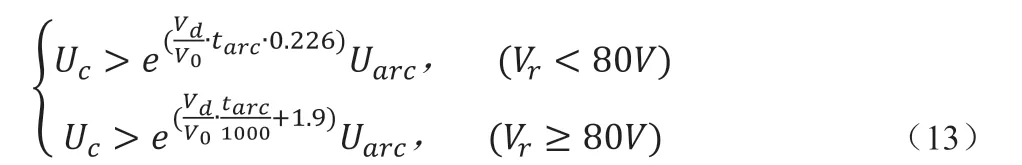

电弧电压取决于被测隔离开关的特性,瞬时恢复电压Uc仅由电路参数决定。根据大量试验数据获得电流零点后隔离开关电流复燃的判据:

当燃弧时间小于1ms 时,判据(13)不在适用范围。这是因为在电压较小、燃弧时间较短时,电弧极不稳定,表现出更大的随机性,电弧电压与瞬态恢复电压还不能建立相关性。

3 提高触头速度的方法

根据方程(12)、(13)可以了解到,提高触头的分离速度是降低燃弧时间减少电弧烧蚀的有效方法。如果采用电动弹簧操动机构,来带动触头运动,对机构的操作功要求高,成本相对较高。目前普遍使用的高压开关,因受空间结构的限制以及经济性的考虑没有使用电动弹簧操动机构,触头不具备快速分离的能力。当母线转换电流和母线转换电压提高要求后,电弧重燃次数增多,开关烧损严重,导致型式试验失败。

动弧触头的快速分离设计结构[9],已经开始在新一代的隔离开关中应用,并显示出较强的技术优势。开合母线转换电流的时候,快分触头可以减少燃弧时间和电弧重燃次数,减少电弧引起的导电粒子数量,降低触头的烧损,大幅度提高了高压开关的开合母转电流的能力。

静弧触头具有内凸起锁扣,动弧触头具有外凸起锁扣,动主触头具有脱扣凸台和推进凸台,导向杆具有脱扣凸台。在开关合闸过程中,合闸力远大于锁扣力,动弧触头在动主触头推进凸台的推动下可以顺利通过锁扣完成合闸。

开关分闸过程中,当静弧触头凸起锁扣和动弧触头凸起锁扣锁在一起时,动弧触头被锁住处于静止状态,动主触头在操动机构的带动下继续分闸运动,弹簧在此时开始被压缩储能,当动主触头上的脱扣凸台和导向杆上的脱扣凸台相碰时,因分闸力远大于锁扣力,锁扣脱开,弹簧能量释放,使动弧触头和导向杆快速向分闸方向运动。

3.1 触头分离速度范围

在IEC62271-102-2018 与GB1985-2014 标准中,对隔离开关触头分离速度有明确的划分,当触头分离速度Vd≥1m/s,被定义为快速隔离开关。快速隔离开关开合母线充电电流时,试验方式1 与试验方式2 均要求将操作次数由50 次提高到200 次,这无疑增加了试验难度。所以快分触头速度不宜超过1m/s。

4 结论

通过采用理论计算与试验测试相结合的方式对隔离开关开合母线转移电流做准确的预判,为提升隔离开关开合母线转换电流能力提供理论依据。文中的研究结果有:

(1)提供了触头烧损质量计算方法:

(2)建立了电弧电压数学模型:

(3)提供了电流复燃的判据:

(4)给出了提高触头速度的设计方向以及合理的速度范围。

(5)后续将用新标准对各个电压等级隔离开关通用模块进行试验验证。