矿用下运带式输送机设计探索

杨泽民

(山西汾西矿业(集团)有限责任公司 设备修造厂, 山西 晋中 032000)

带式输送机根据被运输物料的提升高度分为上运和下运。上运带式输送机应用较多,相关研究较深,其设计理论与方法也较成熟。而下运带式输送机容易出现打滑、撒料、飞车等事故,在煤矿运输系统的设计中很少使用,尤其是16°以上的下运带式输送机,其相关的研究也较少[1]. 但在一些特殊情况下的运输系统设计中,为减少工程量、降低基建费用,不可避免地会使用下运带式输送机。因此,需要对下运带式输送机的设计进行分析研究。

1 煤矿井下带式输送机类型

煤矿用井下带式输送机大致分为两大类:一类是固定带式输送机,一类是可伸缩带式输送机。固定带式输送机主要用于集中巷和主提升运输系统,其输送带多为钢丝绳芯。可伸缩带式输送机主要用于掘进工作面和顺槽工作面,其输送带多为PVC或PVG. 用于掘进工作面的带式输送机由于运输量很小,在此不做探讨,仅对集中巷用固定下运带式输送机和顺槽用可伸缩下运带式输送机的设计进行研究和探索。

2 下运带式输送机的阻力计算

下运带式输送机同上运及水平运输带式输送机一样,其传动滚筒上所需的圆周驱动力FU也是输送机上所有的阻力之和,其计算公式[2]如下:

FU=FH+FN+FS1+FS2+FST

(1)

式中:

FU—圆周驱动力,N;

FH—主要阻力,N;

FN—附加阻力,N;

FS1—主要特种阻力,N;

FS2—附加特种阻力,N;

FST—倾斜阻力,N.

对于长度大于80 m的带式输送机也可以用下式进行计算:

FU=C×FH+FS1+FS2+FST

(2)

式中:

C—长度附加系数。

对于下运带式输送机,其倾斜阻力为FST负值,公式演变为:

FU=C×f×L×g[qRO+qRU+(2qB+qG)cosδ]+

FS1+FS2-qGHg

FS1和FS2忽略不计,上式简化为:

FU=C×f×L×g[qRO+qRU+(2qB+qG)cosδ]-

qGHg

(3)

式中:

f—模拟摩擦系数;

L—带式输送机长度,m;

g—重力加速度,m/s2;

qRO—承载分支每米托辊旋转部分重量,kg;

qRU—回程分支每米托辊旋转部分重量,kg;

qB—每米输送带重量,kg;

qG—每米物料重量,kg;

δ—带式输送机倾角,(°);

H—机头尾高差(取正值),m.

主要阻力FH大于倾斜阻力FST时,电机做正功;主要阻力FH小于倾斜阻力FST时,电机做负功,此时带式输送机为下运带式输送机。

井下用长距离带式输送机布置形式随巷道起伏多变,一条带式输送机往往会出现多段上运或下运的情况。在设计时,应考虑在极端状况下的不均匀载荷,电动机会出现电动状态、发电状态、最大电动状态、最大发电状态、满载状态等多种工况。比如:最大电动状态为所有水平和上运段满载,下运段空载时的工况;最大发电状态为所有下运段满载,其它段空载的工况。设计时如考虑不周全,带式输送机运行时可能会出现飘带、跑偏、打滑、甚至断带等事故。

3 DTL系列固定落地式下运带式输送机的设计

集中巷用DTL系列固定落地式下运带式输送机的驱动形式通常分为机头驱动、机尾驱动和机头机尾同时驱动3种形式。机头机尾同时驱动时,功率平衡实现比较困难,因此大多数带式输送机选用机头或机尾驱动的形式。

3.1 布置形式

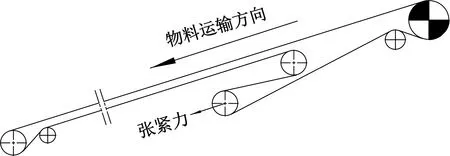

1) 对于下运带式输送机而言,在安装条件允许的前提下,为保证胶带与传动滚筒有足够的摩擦力,首选机尾驱动形式,这种布置形式相当于上运带式输送机的驱动反转,其布置见图1.

图1 驱动在机尾下运示意图

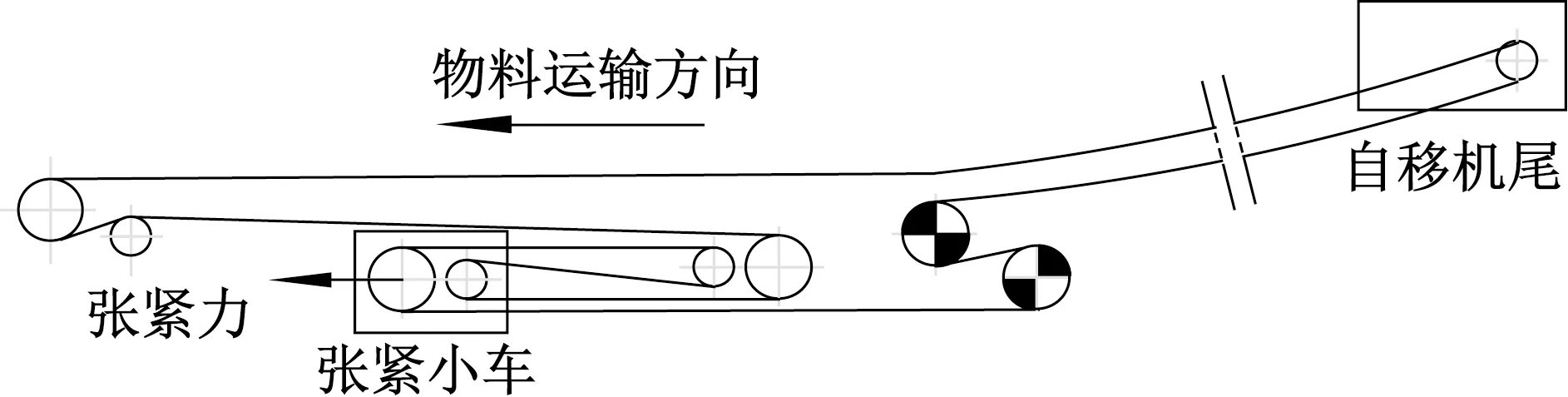

2) 在安装和给煤条件不允许时,也可以采用机头驱动的形式。为了保证胶带与传动滚筒有足够的摩擦力,通常将张紧装置前置,其布置形式见图2.

图2 驱动在机头下运示意图

3.2 驱动及制动

下运带式输送机使用过程中,主要阻力FH小于倾斜阻力FST时,电机做负功,即电动机工作在发电状态,其供电开关应选软启开关或四象限变频器,保证电流回馈电网,实现带式输送机平稳运行。下运带式输送机应配置专用控制系统,在带式输送机停机时,盘式制动器应先投入制动,在电动机电流为零时切断电源,靠制动器实现制动停机,在制动器的选择和制动曲线的调整方面,要结合带式输送机的具体参数进行调试。在条件允许的情况下,制动器与滚筒联接时应减少联轴器等中间传动环节,直接安装于传动滚筒轴端或传动滚筒筒皮两端,实现可靠制动。制动器必须带有UBS电源,满足带式输送机在故障断电时,能准确调整液压比例阀,从而平稳制动,其制动力矩必须满足静制动力矩的2~2.5倍。

对盘式制动器的具体要求如下:1) 下运带式输送机专用电控配合,保证带式输送机的停车减速度在0.05~0.3 m/s2连续可调,有载起动时具有可控起动性能。2) 当控制系统或电机突然断电、输送带超速、打滑及其它保护停车指令发出时,能实现带式输送机安全可靠制动。3) 盘式制动器采用常闭形式,在不增加其它装置的情况下,具有定车功能。4) 制动时,盘面温升小,制动无火花,井下使用时要有良好的防爆性能。5) 盘式制动器液控系统应采用双回路、电液比例阀调整技术,能按设定制动曲线平稳制动。

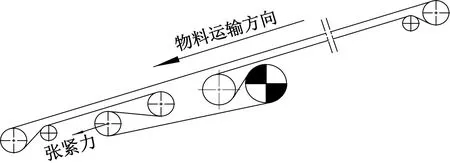

3.3 阻尼装置

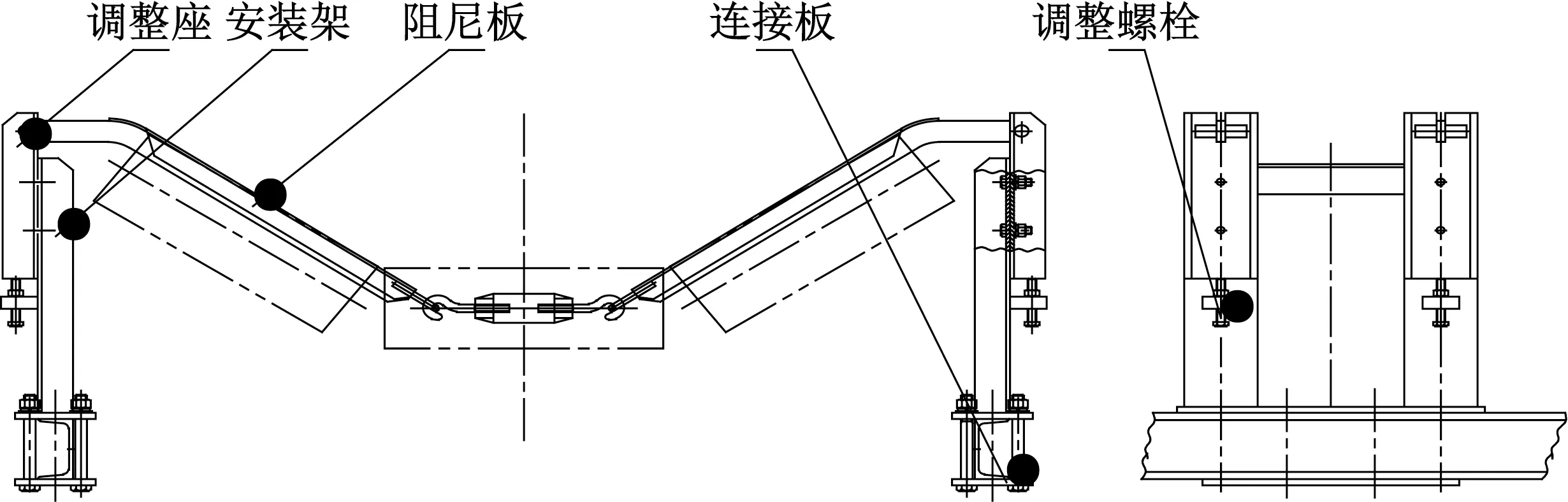

为进一步提高下运带式输送机运行的可靠性,可在承载段增加阻尼装置,阻尼装置有以下几种类型:阻尼托辊、聚氨酯阻尼板、阻尼钢板和阻尼胶带等,阻尼装置的数量和间距根据带式输送机的运量和角度进行调整,以皮带机运行时不打滑、不超速为目的。阻尼装置的结构见图3,4.

图3 阻尼托辊结构示意图

图4 阻尼板结构示意图

阻尼托辊的阻尼力取决于托辊本身的阻尼力和托辊的布置密度,阻尼板的阻尼力计算如下:

F阻=μ×(qG+qB)g×cosδ

(4)

式中:

μ—胶带与阻尼板的摩擦系数。

3.4 胶带安全措施

为了提高下运带式输送机的安全性能,在设计时,应增加防止断带的安全措施。钢丝绳胶带应考虑配置钢丝绳在线检测仪,对钢丝绳胶带实时检测,发现断股、抽头情况时,诊断、记录并报告故障点。对于PVC、PVG胶带,在安全系数的选择上应大于水平和上运胶带,对胶带接头要做日常观察记录,发现问题及时处理。在条件允许的情况下,建议安装断带抓捕器,断带抓捕器在胶带运行速度超过设定速度时,对胶带进行抓捕,防止事故进一步扩大。

下运带式输送机的制动除盘式制动器外,还有液力制动器、液压调压制动器、液压调速制动器和液粘可控制动装置等,但因其结构复杂,定车制动效果不理想,在个别情况下有使用。

4 顺槽用DSJ系列可伸缩下运带式输送机的设计

可伸缩带式输送机一般用于回采工作面顺槽,其机尾一般采用自移机尾或轨道梁机尾,通常配合顺槽用转载机使用。当其下运时,在设计上应注意以下几点:

4.1 布置形式

由于顺槽用带式输送机机尾会随着工作面的推进而不断向前移动,因此传动装置无法布置在机尾,只能布置在机头。顺槽用带式输送机使用的胶带通常为PVC或PVG胶带,这种胶带的伸长率为1%~1.5%,为保证传动滚筒与胶带不打滑,设计时,其张紧装置和储带仓应布置于卸载滚筒后,传动滚筒之前。其布置形式见图5.

图5 顺槽下运示意图

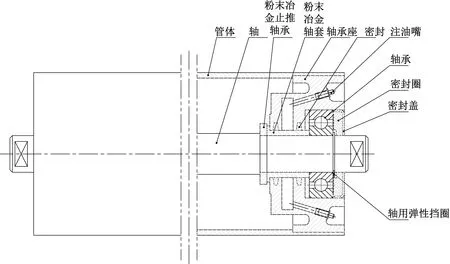

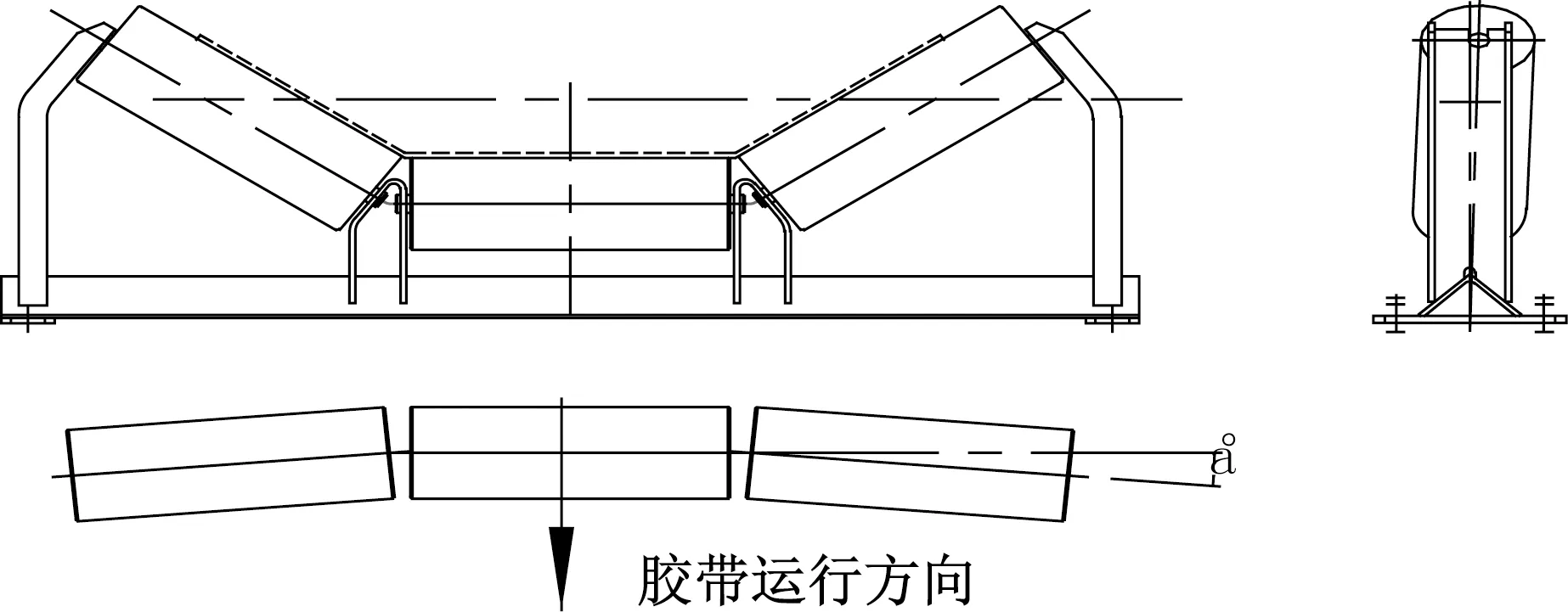

4.2 防跑偏托辊组

由于顺槽用带式输送机机尾随着工作面推进经常挪动,机身也随之缩短,容易造成胶带跑偏,为兼顾快速拆装和调偏的功能,其托辊组在设计时采用以下几种形式:前倾托辊组、带调偏杆的托辊组、挂勾托辊组、锥形调心托辊组等。顺槽下运带式输送机在带速、运输量都相对较小时,上下托辊组可以选用固定架前倾托辊组。由于这种托辊组托辊的旋转方向和胶带运行方向不平行,胶带和托辊间存在滑动摩擦力,在输送机运行时,会增大附加运行阻力,起到一定的防跑偏效果和增大阻力作用。对高带速、大运量的大型皮带输送机,选用前倾托辊则应谨慎考虑。其它类型的托辊组通常用于水平或上运的带式输送机。前倾托辊组见图6.

图6 前倾托辊组示意图

4.3 机尾滚筒选型

顺槽用下运带式输送机往往要服务多个不同工况的工作面,满载运行时,其最大张力点在机尾滚筒处。因此机尾滚筒在设计时,要考虑输送机最大运量和最大角度时所受的张力,且不可直接用通用顺槽带式输送机机尾滚筒。在工况发生变化时,要根据机尾最大张力,对机尾滚筒许用合力重新校核选型。

4.4 制动与控制

普通顺槽用带式输送机适用于运输角度为0~4°的工况,一般情况为无制动或电力液压块式制动器。下运顺槽用带式输送机要求必须配制动器,由于制动力矩要大于水平运输,建议选择液压盘式制动器,制动器的选择要求与固定带式输送机相同。在设计时,制动器尽可能直接安装在传动滚筒轴端。

控制系统是下运带式输送机的核心,它对带式输送机各系统的控制逻辑和控制曲线不同于水平和上运带式输送机,要用专用的下运带式输送机控制系统,其控制逻辑与固定带式输送机基本相同[3,4].

4.5 张紧装置

为防止滚筒与胶带打滑,制动失效会导致飞车等事故,下运带式输送机张紧装置采用前置方式,为保证张紧装置有足够的张力,且张力可根据工况变化随时调整,要求张紧装置要配张力传感器,液压系统必须有蓄能器和张力下降保护单元[5].

同固定下运带式输送机一样,阻尼装置是一种有效且较为经济的制动单元,用矿用废旧胶带制造的胶带阻尼装置在部分矿井得到应用,效果良好。

5 结 语

下运带式输送机是带式输送机的重要组成分支,设计时要结合巷道地形和运输形式,选择合理的布置形式、驱动系统、制动装置、控制系统、拉紧装置等。电动机功率的选择上必须留1.5倍以上的富余系数,制动器的制动力矩必须满足静制动力矩的2~2.5倍,必要时可以增加阻尼装置和预防断带的安全保障措施。