沙曲选煤厂重介分选智能化的研究与实践

张治军,周海渊,郭世明,薛学勇

(1.山西焦煤集团 洗选加工部, 山西 太原 030024; 2.华晋焦煤集团 沙曲选煤厂, 山西 吕梁 033300)

重介分选密度智能控制是重介选煤厂的核心和关键技术,目前绝大部分重介选煤厂基本实现了重介分选密度自动补水,但未实现自动分流,补介更是需要人工参与。基于重介精煤灰分进行密度智能设定与控制,受限于精煤灰分在线检测存在难度,目前实现重介密度智能设定与控制没有得到很好地解决。

沙曲选煤厂是一座处理能力8 Mt/a的大型炼焦煤选煤厂。重介分选采用两段两产品重介旋流器主再洗分选工艺。从控制角度讲,密度控制独立实现,具备控制灵活性,但现重介分选系统存在如下问题:沙曲矿井不同工作面煤质差别较大,矿井无法实现分装、分运,地面无法实现分储,以致煤质均值化难以实现;重介分选目前依靠手动远程调节密度,手动调节分流量,煤质波动和工况波动时,密控系统适应性存在较大问题,选后产品质量稳定性不易控制。选煤厂为保证用户权益,只能生产低灰分产品,即要求灰分11%的产品,只能考虑按精煤产品灰分10%~10.5%生产。这样,保证了产品质量合格,但精煤损失大,未能实现效益最大化。为此,亟需开发应对煤质波动和工况波动的密度智能设定与控制系统,实现自动补水、自动分流、自动补介。

1 系统建设目标

开发重介悬浮液密度、煤泥含量双变量宽域智能控制系统,保证重介分选精度,保证重介精煤产品质量;开发基于重介精煤灰分的重介悬浮液密度智能设定控制系统,实现产品质量稳定前提下最大限度提高精煤回收率。

2 系统设计与实施方案

2.1 重介分选智能化整体架构设计

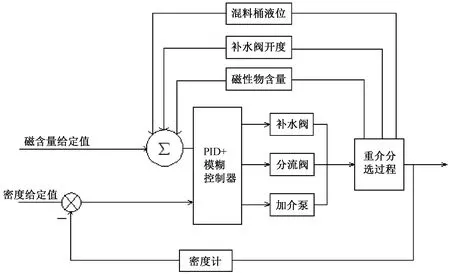

该厂重介分选智能控制主要包括以下部分:1) 旋流器入口压力闭环控制。2) 重介悬浮液密度、煤泥含量智能控制。3) 重介分选相关桶位闭环控制。4) 重介悬浮液密度设定值智能控制。其全流程控制结构见图1.

图1 重介分选全流程控制结构图

2.2 高精度重介精煤灰分检测设计

安装中子活化多元素煤质分析仪1台,安装于704精煤皮带上方。该分析仪自带自动采制样系统一套,为提高中子活化仪采集精度,系统设计了旁线采集方式,取样源自精煤离心机下溜槽,样品经取样器、皮带输送、破碎、斗提机、分析仪进行分析(分析过程同步留样,用于验证和标定用),其他分析完料样返回到704皮带中,整个采制样过程连续自动运行。自动采制样装置工艺见图2.

图2 重介精煤自动采制样装置图

中子活化多元素煤质分析仪采用中子活化瞬发γ分析(PGNAA)技术,慢化后的热中子照射煤样,煤中各元素原子核与中子发生热中子俘获反应,放射出不同能量的特征γ射线,通过检测特征γ射线的能量辨识物料中元素种类,通过检测特定能量γ射线的强度计算出元素含量。中子活化原理见图3.

图3 PGNAA原理图

中子活化技术采用中子源做为激发源,中子呈电中性,具有极强穿透能力,可实现物料全断面检测,检测代表性更强。探测器接收到能量较高的伽玛射线,不受水汽、粉尘等恶劣环境的影响,现场适应性更好。中子活化技术可实现对煤中灰成分分析,灰分检测精度不受灰成分变化影响。检测精度高,精煤检测精度优于0.3%. 中子活化多元素煤质分析仪安装后,经标定并进行了实验室化验灰分与检测灰分的对比分析,数据分析结果见图4,分析仪和人工采制化之间的标准误差为0.21.

图4 分析仪测量值和人工化验值曲线图

2.3 重介悬浮液密度、煤泥含量双变量智能控制

重介旋流器入口压力自动控制是实现重介分选的基本条件,采用PID控制算法即可实现。桶位控制和密度、煤泥含量控制密切相关。

重介悬浮液密度、煤泥含量双变量智能控制是典型的多输入多输出控制系统,分析重介悬浮液密度、磁性物含量、煤泥含量、合介桶桶位、补水阀开度等变量的耦合特性。针对重介悬浮液密度、煤泥含量控制系统是一个多输入(密度值、磁性物含量给定、桶位和自动补水阀开度给定)和多输出(自动补水阀、自动分流阀、自动补介泵)系统,建立基于PID控制的补水阀开度控制和基于预测控制的分流阀开度、补水泵变频器频率预测模型,从而实现自动补水、自动分流和自动加介,保证悬浮液密度在设定值上下波动范围不超过±0.005 g/cm3,控制基本框架见图5.

图5 重介悬浮液密度煤泥含量双变量宽域智能控制架构图

2.4 基于灰分的重介悬浮液密度设定值智能控制

采集重选精煤灰分在线检测值,基于重介精煤灰分统计过程控制(SPC)分析,确立合理的煤质波动模型,以此为基础,建立基于预测控制算法来实现密度值自动设定的复杂控制系统,系统包含内环和外环,其中内环为密度、煤泥含量双变量智能控制,外环为基于灰分的重介密度智能设定,控制逻辑见图6.

图6 基于精煤灰分的重介悬浮液密度智能设定控制系统架构图

3 运行效果

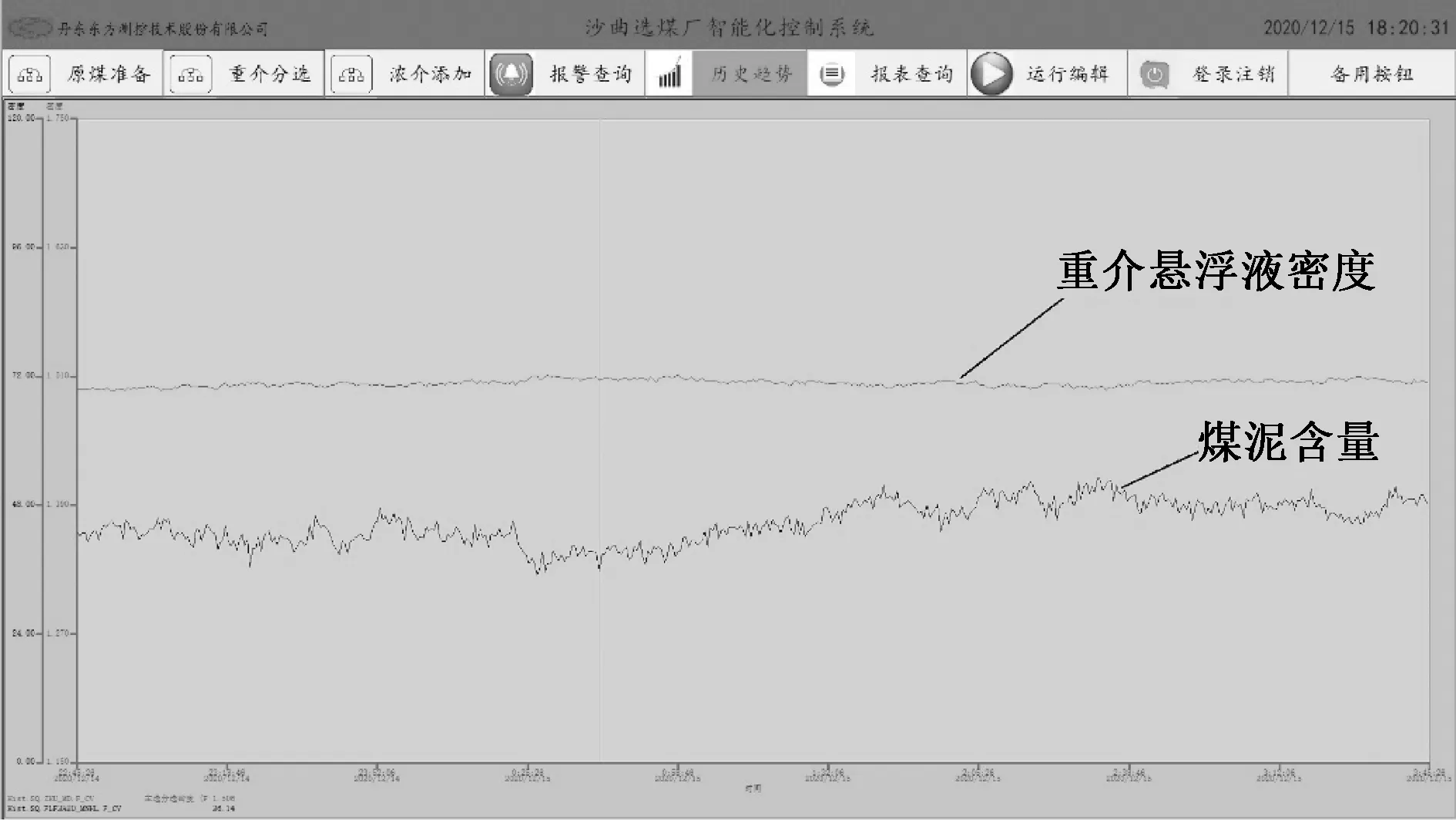

系统在沙曲选煤厂进行了工业性试验,通过2个月的调试运行,目前已经实现了重介分选过程的透明检测,实现了重介悬浮液密度、煤泥含量双变量宽域调节,实现了基于精煤灰分指标的重介分选密度的智能设定,监控界面见图7,图8,目前系统进入实际运行阶段。

图7 重介悬浮液密度、煤泥含量智能控制界面

图8 基于灰分的密度智能设定运行曲线图

实施重介分选智能控制后,对1分钟灰分值、10分钟灰分值和1小时灰分值进行统计分析,结果见表1. 从表1可以看出,小时灰分值在目标值要求10.5%的情形下,实际控制到10.356%,标准差为0.196%,实现了高精度控制。

表1 重介分选过程智能控制下的灰分指标表

经济效益估算:按沙曲选煤厂2018年的生产任务,单系统入洗能力为4.5 Mt/a,精煤260万t,当年精煤售价为1 400元/t,中煤售价150元/t,按照重介精煤回收率提高0.8%考虑,产生利润为:260×0.8%×(1 400-150)=2 700万元,则每年可创造经济效益2 700万元以上。

4 结 语

重介分选智能化系统的实施,有效提升了沙曲矿选煤厂重介分选的智能化水平,降低了操作人员的劳动强度,提高了选煤厂的经济效益和社会效益。