一种播补一体化新型马铃薯播种机的设计与试验

杨 浩,王关平,孙 伟,朱 亮,杨 森,王成江,张 华,刘小龙

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

现阶段马铃薯播种机排种以勺式排种为主,该排种方式具有可靠性高、造价低、株距可调、精度高等优点[1-4]。但由于薯块形状、大小不一,且与取种勺的尺寸配合欠佳等原因,导致因漏取而漏播的现象时有发生,进而导致先天减产[5-7],降低了马铃薯种植的经济效益。

解决马铃薯漏播问题的核心是安装具有自动监测及补偿功能的附加系统。欧美等发达国家于上世纪40年代开始了排种监测系统的应用研究,直到后来与漏播补偿系统一并在大宗主粮作物种植中获得了广泛应用[8-10]。国内关于播种监测与漏播补种的相关研究起步较晚,但发展较快[11-16]。然而,马铃薯播种机的排种方式与小麦等小籽粒作物有很大不同,受播种速度、薯种形状及田间工作条件等因素的制约,普遍存在较高的漏播率。为此,张晓东等[17]设计了由单片机和步进电机等组成的自动补偿系统,在勺链式排种器的排种槽上附加外槽轮式补偿排种器和专门的补偿种薯运动通道,系统较为复杂。在此基础上,刘全威等[18]提出了一种基于单片机的监测系统和曲柄连杆打击补种方案。该系统监测部分可靠性明显提高,也能较好地实现薯种无误差补偿,但需要在排种槽外设置补种箱,且补种箱的排种口容易出现堵塞。孙伟等[19]提出了加强型漏播检测及以击打强排为手段的速动补种系统。该系统检测可靠性进一步提高,补种及时,但专用的补种箱依然存在,发生堵塞的可能性依然较高。王关平等[20]提出了由干簧继电器触发红外漏播检测和窝眼轮式排种系统进行漏播补偿的方案,其漏播检测系统准确度高,补偿系统结构有所简化、补种行程短、动作迅速,但待补种薯被窝眼槽轮夹伤的现象较为普遍。牛康等[21]提出了以PLC为核心的电容传感漏种检测新方案。这种排种信息监测不需要光电系统辅助,电容传感器耐尘性更好,但检测技术的成熟性和可靠性目前还没有其它研究进一步佐证。

综上所述,目前对马铃薯播种机的播种监测已经较为可靠,但在漏播补偿方面基本都需要附加外置通道,增加了整机结构的复杂性、降低了漏播补偿的准确性。为精简机构、降低最终漏播率,基于单向离合器可以使更快动力优先接入系统的基本原理,本文提出了一种“基于单向离合器的播补一体化马铃薯播种机”新方案。该方案在一个改进的单行马铃薯种植机基础上,配套了更为精简成熟的排种监测系统,并增加了基于单向离合器的追赶式漏播补偿系统。本文重在对新增的传动系统设计、补偿运动控制理论进行了深入研究,旨在介绍一种初步成熟可用的漏播补偿新方案。

1 系统方案概述

1.1 一种新型播补一体化马铃薯播种机整机结构

一种基于单向离合器的播补一体化马铃薯播种机的整机结构图见图1所示。其由单行马铃薯播种机机体、漏播监测系统、基于单向离合器的漏播补偿系统和系统控制器组成。关于单行马铃薯播种机,本文不作多余叙述。首先,排种系统的主动力来源于与地轮5同步的地轮轴15经主动力传输链轮27、地轮动力传输链条25以及主动力传输单向离合器20而传输给排种链轮轴II22的转矩。其次,漏播检测系统包括每个取种勺在同一位置上安装取种勺位置信号携载器12;排种槽4从上到下两个位置分别设置取种勺位置传感器II13和取种勺位置传感器I13,其具体配合关系如图1所示,相邻所述取种勺位置传感器之间的距离与取种勺间距L1相等;在取种勺位置传感器II、I13之上的种薯平均半径r处分别设置排种检测光电传感器组II 9和排种检测光电传感器组I9,其中取种勺位置传感器I 13距离种薯进入自由落体运动的起点线距离也等于L1。排种检测光电传感器组I 9为漏播事件是否发生的检测点,排种检测光电传感器组II 9为待补薯种是否具备的检测点;排种检测光电传感器组9、取种勺位置传感器13分别与系统控制器装置28连接。再次,基于单向离合器的漏播补偿系统由电机6、补偿单向离合器7、电机动力输出链轮8、漏播补偿动力传输链条26、测速码盘29组成。补偿单向离合器7通过漏播补偿动力传输链条26和电机动力输出链轮8连接,电机6的动力由安装于其转轴之上的电机动力输出链轮8输出,漏播补偿所需的动力直接由电机6经电机动力输出链轮8、漏播补偿动力传输链条26传送至补偿单向离合器7而进一步传至排种链轮轴II22获得;测速码盘29的转动轴与排种链轮轴I 22一端连接,测速码盘29的机身固定于机架底梁18之上,测速码盘29的信号传递给系统控制器装置28后可以计算获得排种链轮(II, I)10的角速度,也可进一步求取排种链条14的实时运动速度。该机集排种与漏种补种为一体,无附加补种箱,尤其是待补薯种不需在特定型腔中就位,不存在待补薯种本身堵塞问题,从总体上使机体结构简化、播种效率提高。

注:1.种箱; 2.机架竖梁; 3.链轮轴承; 4.排种槽; 5.地轮;6.电机; 7.补偿单向离合器; 8.电机动力输出链轮;9.排种检测光电传感器组(II, I);10.排种链轮(II, I);11.取种勺;12.取种勺位置信号携带器; 13.取种勺位置传感器(II, I);14.排种链条; 15.地轮轴; 16.排种槽投种口; 17.种薯;18.机架底梁; 19.车载蓄电池; 20.主动力传输单向离合器;21.位置可调式开沟器; 22.排种链轮轴(II, I); 23.电机安装底板;24.驱动器; 25.地轮动力传输链条; 26.漏种补偿动力传输链条;27.主动力传输链轮; 28.系统控制器; 29.测速码盘。Note: 1. Seed box; 2. Rack vertical beam; 3. Chain wheel bearing;4. Seed-metering groove; 5. Land wheel; 6. Electric motor;7. Compensatory one-way clutch;8. Electric motor power output chain wheel;9. Photoelectric sensor set for seed-metering detection(II, I);10. Seed-metering chain wheel (II, I);11. Seed spoon;12. Seed spoon position signal carrier; 13. Seed spoon position sensor (II, I);14. Seed-metering chain; 15. Land wheels axle; 16. Seed-metering groove drop gate;17. Cutting potato; 18. Frame bottom beam; 19. Vehicle battery; 20. Main power transmission one-way clutch; 21. Position adjustable ditcher;22. Seed-metering chain wheel axle (II, I); 23. Electric motor mounting base plate;24. Electric motor driver; 25. Land wheel power transmission chain;26. Power transmission chain for miss-seeding compensation;27. Main power transmission chain wheel; 28. System controller; 929. Velocity encoder.

1.2 排种监测与漏播补偿控制系统方案

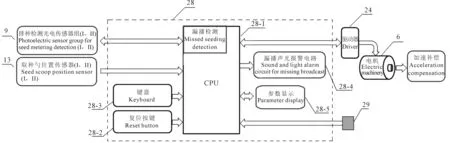

由前述系统基本构成方案和图1所示的整机结构图可知,本文所述的播补一体化新型马铃薯播种机是一种典型的机电一体化产品。因此,其总体应该在基本单行马铃薯种植机上附加排种监测与漏播补偿控制系统。由于任务复杂,因此,要求构建该排种监测与漏播补偿控制系统的CPU应该具有至少30Mips以上的运算速度、19个以上的普通I/O口、7个以上的外部电平变化中断输入口、4k以上的片内程序存储空间以及工业级的抗干扰能力。故选择单片机STM32F103作为系统CPU,以其为核心的监测与漏播补偿控制系统方案如图2所示。

由图2结合图1可知,排种检测光电传感器组9和取种勺位置传感器13安装在排种槽4上,其中13感受取种勺位置信号携带器12在其输出端诱发的电平变化并将信号送CPU,而9的发射端则接受CPU的红外发射控制,9的接收端则感受其发射端的红外信号并形成电平变化后被CPU感知。电机6受驱动器24控制均安装在机体上,驱动器受CPU控制。测速码盘29安装在排种链轮轴I 22一侧,负责给CPU提供排种链轮10的角速度信号。28为系统控制器,其所属元件均在一块PCB板上安装于种箱1外侧;其键盘(28-3)、参数显示(28-5)及CPU(28-1)可以联合提供参数设置时的人机交互渠道;其复位按键(28-2)可提供系统状态清零、紧急工况停机及系统死机再启动服务。整个监测与漏播补偿控制系统正是在综合获取了排种检测光电传感器组9、取种勺位置传感器13、测速码盘29信号的基础上做出播种过程中是否发生漏播的判断,必要情况下启动漏播声光报警电路(28-4)给出报警信息,发出驱动器所需的控制信号从而使电机6达到所需的补偿运转速度,进行自然播种数(N1)、自然漏播数(N2)、补种数(N3)、最终漏播数(N4)的统计并将结果在参数显示上实时更新。

图2 排种监测与漏播补偿控制系统组成框图

1.3 系统总体工作原理综述

在系统控制器28判断漏播发生的情况下,在系统补偿条件具备的前提下(即排种检测光电传感器组II 9处测得的待补薯种具备),电机6以特定的速度(见3.2 漏播补偿系统控制准则所述)加速运动起来。此时,由于电机6通过补偿单向离合器7带动排种链条14运动的速度要比通过地轮5经主动力传输单向离合器20的快得多,因此,按照单向离合器工作原理,排种链轮轴II22的动力暂时被电机6接管。补偿完成后,电机6的电源被系统控制器28关闭,因此,排种链轮轴II22的动力自然又重新返回地轮5,系统再次处于正常工作状态,一次漏播检测和补偿被成功执行。

2 传动系统关键参数确定

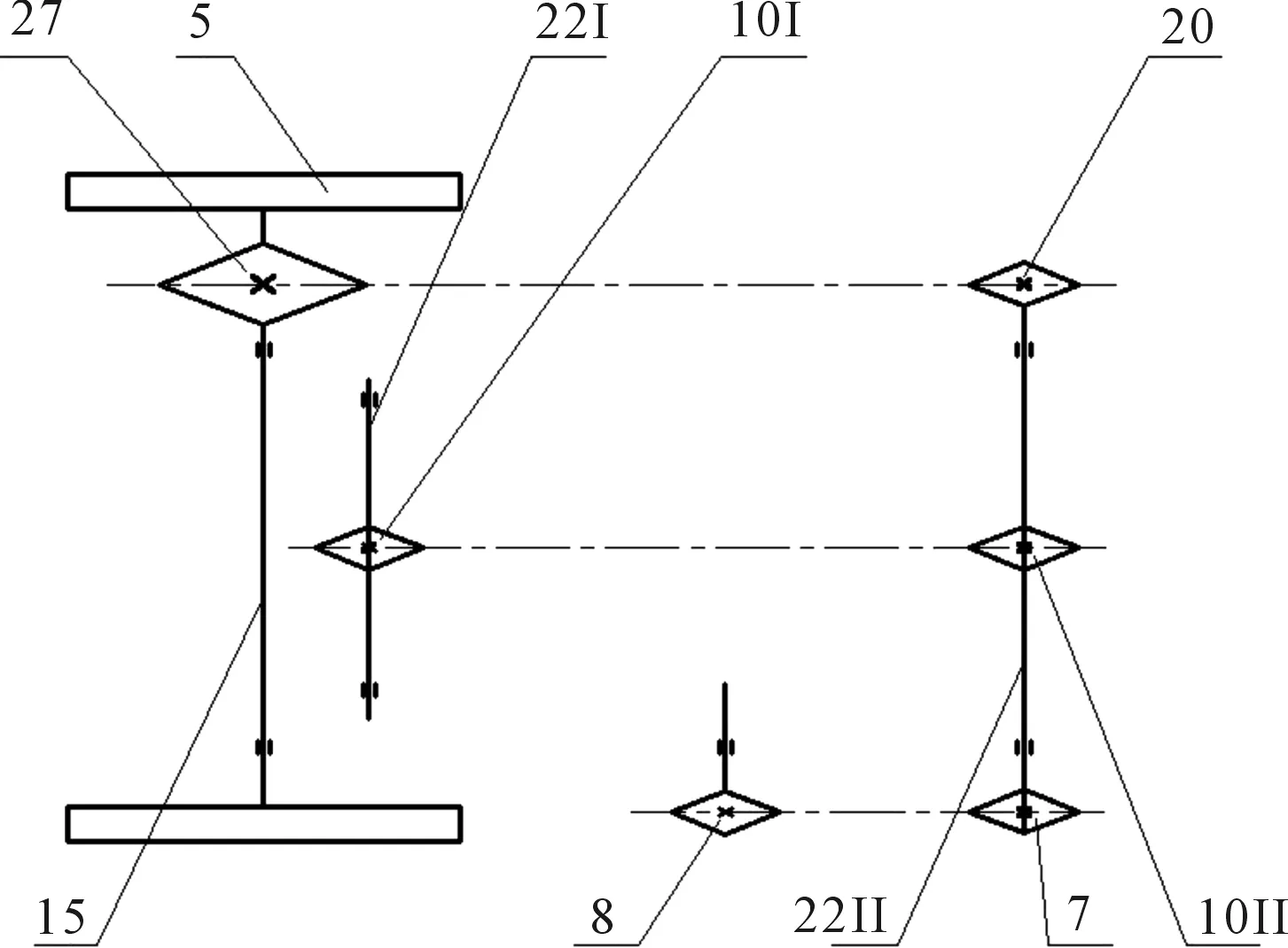

此新型马铃薯播种机的传动系统在单行马铃薯播种机的基础上进行设计,旨在验证新补偿方案的可行性。因此,关于单行马铃薯的的相关部分不做详细论述。该传动系统主要由主动力传动部件、补偿动力传动部件等组成。传动系统如图3所示。

注:5.地轮; 7.补偿单向离合器; 8.电机动力输出链轮; 10.排种链轮(II, I); 15.地轮轴; 20.主动力传输单向离合器; 22.排种链轮轴(II, I); 27.主动力传输链轮Note: 5.Ground wheel; 7.Compensation one-way clutch; 8.Electric motor power output chain wheel; 10.Seed-metering chain wheel (II, I); 15.Land wheels axle; 20.Main power transmission one-way clutch; 22. Seed-metering chain wheel axle (II, I); 27. Main power transmission chain wheel

正常播种时,主动力传输链轮27随地轮转动带动单向离合器20转动,与单向离合器同轴的主动排种链轮轴22II也随之转动,其带有种勺和种薯的链条转动至排种槽,马铃薯种子经排种槽到达排种沟。该播种机选用的地轮直径D为400 mm,由于主动力传输链轮与地轮同轴安装,它们具有相同的转速,计算可得,地轮向前行驶一圈的路程S1为1 256 mm。由于地轮与地面之间存在滑移问题,取滑移率为20%(滑移率一般出现取15%~20%,滑移率再增加会导致制动力系数有所下降[22]),调整后地轮向前行驶一圈的路程S′1为1 507 mm。根据马铃薯种植的农艺要求,其马铃薯株距L在250~350 mm之间。本研究为了方便期间,并未设置株距可调,而是直接将马铃薯株距固定为280 mm,由S′1和L可计算出本设计地轮转一圈在排种沟种下的马铃薯株数X为:

X=S1′/L=1507/280=5.38(株)

(1)

由于采用勺链式取种装置,每个种勺之间相差链节个数H为6,所以当种5.38株马铃薯时排种链轮10Ⅱ转过的齿数Z为:

Z=XH=5.38×6=32.28(齿)

(2)

四舍五入,这里调整排种链轮转过的齿数Z为32齿。初步选择排种链轮10Ⅱ为12A链轮,其齿数Z1=20齿。为了使排种过程中链条运行平稳,排种链轮Ⅰ与排种链轮Ⅱ选用型号一致的链轮,故其齿数Z2=20齿。因此,当种5.38株马铃薯时,排种链轮10Ⅱ转过的圈数Q为:

Q=Z/Z1=32/20=1.6(圈)

(3)

而当系统监测到漏播事件发生时,通过CPU驱动补偿电机加速转动,与补偿电机同轴安装的电机动力输出链轮8带动补偿单向离合器7加速运转补偿。由于补偿电机选用步进电机,其可通过控制脉冲频率来控制电机的速度,从而达到调速的目的,故初选电机动力输出链轮8的齿数Z3为14。而排种链轮Ⅱ的分度圆直径D2计算如下:

D2=P/sin(180°/Z1)

(4)

式中,P为排种链轮Ⅱ的节距。

因选用排种链条型号为12A,查阅机械设计手册可知,其对应的P值为19.05,计算可得D2≈0.12178 m。故排种链轮Ⅱ转过1圈的距离S2为:

S2=πD2=3.14×0.12178=0.38258(m)

(5)

本研究选用排种链轮10Ⅱ速度v1的区间为0.2~0.8 m·s-1,这里采用排种链轮速度上限v1=0.8 m·s-1=48 m·min-1,在此基础上计算可得排种链轮10Ⅱ的转速n1:

n1=v1/S2=125.46 (r·min-1)

(6)

因为步进电机的合理转速区间为0~300 r·min,这里选用补偿步进电机的转速n2为250 r·min,计算可得电机动力输出链轮与补偿单向离合器7的传动比i为:

i=n2/n1=250/125.46=1.99

(7)

因此,可求得补偿单向离合器7的齿数Z4:

Z4=Z3×i=14×1.99=27.86(齿)

(8)

取整可得Z3为28齿。为了使排种链轮轴上受力平衡,单向离合器20的齿数Z5也选用28齿,在此基础上计算主动力传输链轮27的齿数Z6:

Z6=Z5×Q=28×1.6=44.8(齿)

(9)

取整Z6为45齿。

3 系统工作原理

3.1 马铃薯排种监测系统工作原理

由于本机创新采用了双监测点方案,因此,总共在排种检测光电传感器组(II, I) 9处各有一个监测点。由前述内容可知,其中I处负责漏播检测,Ⅱ处用于待补薯种就位检测,但两处布局方案和工作原理完全一样,因此不分开赘述,其红外监测系统平面图如图4所示。若通过I号点的薯勺出现漏取情况,II号点有薯种,系统驱动补偿系统追赶式补偿,若II号点出现没有薯种的情况系统发出报警1,后续第3个薯勺仍然没有薯种系统发出报警2,这时报警1自动解除;报警1是低频声光报警,报警2是高频声光报警。报警2一经产生,必须手动解除,作业人员需停机检查排除故障后重新启动系统再次工作。

4.排种;9.排种检测光电传感器组;17.种薯;28.系统控制器4.seed-metering groove; 9. photoelectric sensor set for seed-metering detection (II, I);17.potatoe seed; 28. system controller.

由于本播种机工作过程中尘土多、机身振动大,因此采用1发4收的红外空间布局。当系统控制器28感受到取种勺到达取种勺位置传感器13所在处,则相关触发被激活。系统控制器使红外发射器发出红外光脉冲,当4个接收器中的1个或以上在既定时间段内没有发生期待的电平跳变,则说明当前种勺背后有薯种存在;相反,如果4个接收器全部在既定时间段内发生了对应的电平跳变,证明前取种勺背后没有薯种,也即发现了一个漏播事件。因而系统漏播判断准确率较高,发生误判的概率较低。

为了确保漏播检测的准确性和可靠性,本文漏播检测系统采用不易受外界自然光干扰的光电式传感器,且漏播检测并非每时每刻都在进行,只在特定的时间段进行,这既减轻了系统工作的强度,也使得系统遭受外界干扰而发生误判的概率显著降低。

3.2 漏播补偿系统控制准则

如图1所示,由系统工作过程可知,发生漏播事件的情况下,排种链条必须加速旋转,以使后续取种勺上的种薯经过2L1位移后能够到达在其依然采用原速度v1而到达的相同位置,从而也完成种薯位置无偏差补偿。因此,根据“系统主要工作原理描述”可知,有(12)式所示关系的存在:

(12)

式中,v1为排种链条正常运动速度(m·s-1);v1′为排种链条的补偿速度(m·s-1);v2为拖拉机行驶速度(m·s-1);L1为取种勺间距(m);L为马铃薯播种株距(m)。

此外,根据图1所述整机结构,v1也可表达为:

v1=ω1R

(13)

式中,ω1为排种链轮(II, I)正常运转角速度(rad·s-1);R为排种链轮(II, I)半径(m);漏播发生时,排种检测光电传感器组9II处的待补薯种需要在以原来排种链条速度v1跨越取种勺间距L1的时间段内跨越2L1的位移,因此,其所需排种链轮补偿运转角速度ω1′为:

(14)

式中,ω1′为排种链轮(II, I)补偿运转角速度(rad·s-1);而漏播补偿条件下排种链轮(II, I)的动力仅仅来自于电机和传动比为A1/A2的传动系统,因此,有:

(15)

式中,ω为电机补偿运动角速度(rad·s-1);A1为电机动力输出链轮齿数;A2为补偿单向离合器外齿数。故,进一步有:

(16)

依据公式(16),理论上漏播情况下CPU给驱动器发出控制信号,使电机的转速达到ω,运转时间t1之后,CPU重新给驱动器发出控制信号,使电机停止运转,系统动力再次转到由地轮轴提供,从而退出补种状态。因此,补偿用时t1是在已知排种链条实时运动速度v1的基础上,估算排种链条的运动跨越一个标准取种勺间距L1所需的时间:

(17)

然而,由于一些附加的时间成本,如果按照公式(9)所述结果执行,则实际上使得所需时间会比按照公式(16)计算的更长,这必然会使得补偿的位置出现偏差。因此,本系统对电机理论运行角速度进行微调:

(18)

其中,K1为运动补偿系数,有K1>1,是考虑到软件运行时间消耗、电机从零起步加速拖长等效应后的粗略补偿,被称为“运动补偿系数”。

4 田间试验

4.1 试验条件

符合本文所述结构和工作原理的样机在甘肃农业大学农业机械实训中心于2019年5月初完成制造,随后在机电工程学院所属的小达坪马铃薯试验基地进行了田间试验。该试验田为西北地区黄土高原典型田地,土壤类型为黄绵土,共0.6 hm2左右;土壤平均含水率为12%,容重为1. 04~1. 15 g·cm-3,坚实度小于2.6×105Pa;切块薯平均尺寸为55.4 mm×43.3 mm×32.8 mm,每个种薯的平均质量为37.8 g。田间作业情况如图5所示。

注:图(b)中,用蓝色标记的薯种为漏播情况发生时系统执行了补偿的薯种;未标记的薯种为系统正常播的薯种。Note:In figure (b), the blue labeled potato seeds were the ones that the system implements compensation in case of miss-seeding; the unmarked potato seeds were the ones that normally sowed.

4.2 试验方案与方法

试验的核心任务主要是获取不同速度下该马铃薯样机的播种参数N1、N2、N3及N4,在此基础上计算自然漏播率a1、漏播补偿成功率ɑ2、原始播种率a3、总播种成功率ɑ4、平均最终漏播率ɑ5、测量获取补种落点平均误差e并计算补种落点平均误差率β。这些参数的计算将用来定量检测该新型播种机漏播监测系统的可靠性以及补偿控制系统的准确性。首先,由于需要标定补偿种薯,因此,试验过程需要采用高速录像;其次,由于每一个小试验过程需要采集的参数众多、试验配合人员操作动作较多,还需要把握拖拉机行进速度符合测试条件,因此,每个小试验只检测30 s内采集到的数据,且只进行排种链条速度v1为0.2、0.3、…、0.8 m·s-1下的测量,每个速度点重复3次,v1误差必须控制在±5%范围内;再次,一些基础数据的基本含义非常重要,例如,所谓自然播种数N1具体指每来一个小磁铁(图1中取种勺位置信号携带器12),取种勺位置传感器13就会被触发计数1次,是经过排种检测光电传感器组(I) 9的排种勺的总数量;自然漏播数N2则指被判定发生过漏播事件的次数累计;补种数N3则指判定发生漏播且补偿条件具备而真正执行了补偿行动的次数累计;而最终漏播数N4却指判定发生漏播,但因为其它补偿条件不具备而未能真正执行补偿行为的次数累计。因此,从数值上讲,必然存在N3≤N2和N4≤N2的关系。在此基础上所需计算的相关指标定义如下:

(19)

(20)

(21)

(22)

(23)

(24)

其中,i为不同测试速度v1下的试验批次号,Lrel、Lideal则分别为某一次试验下的补偿马铃薯种子实际落点位置和理论落点位置。

(25)

4.3 试验结果分析

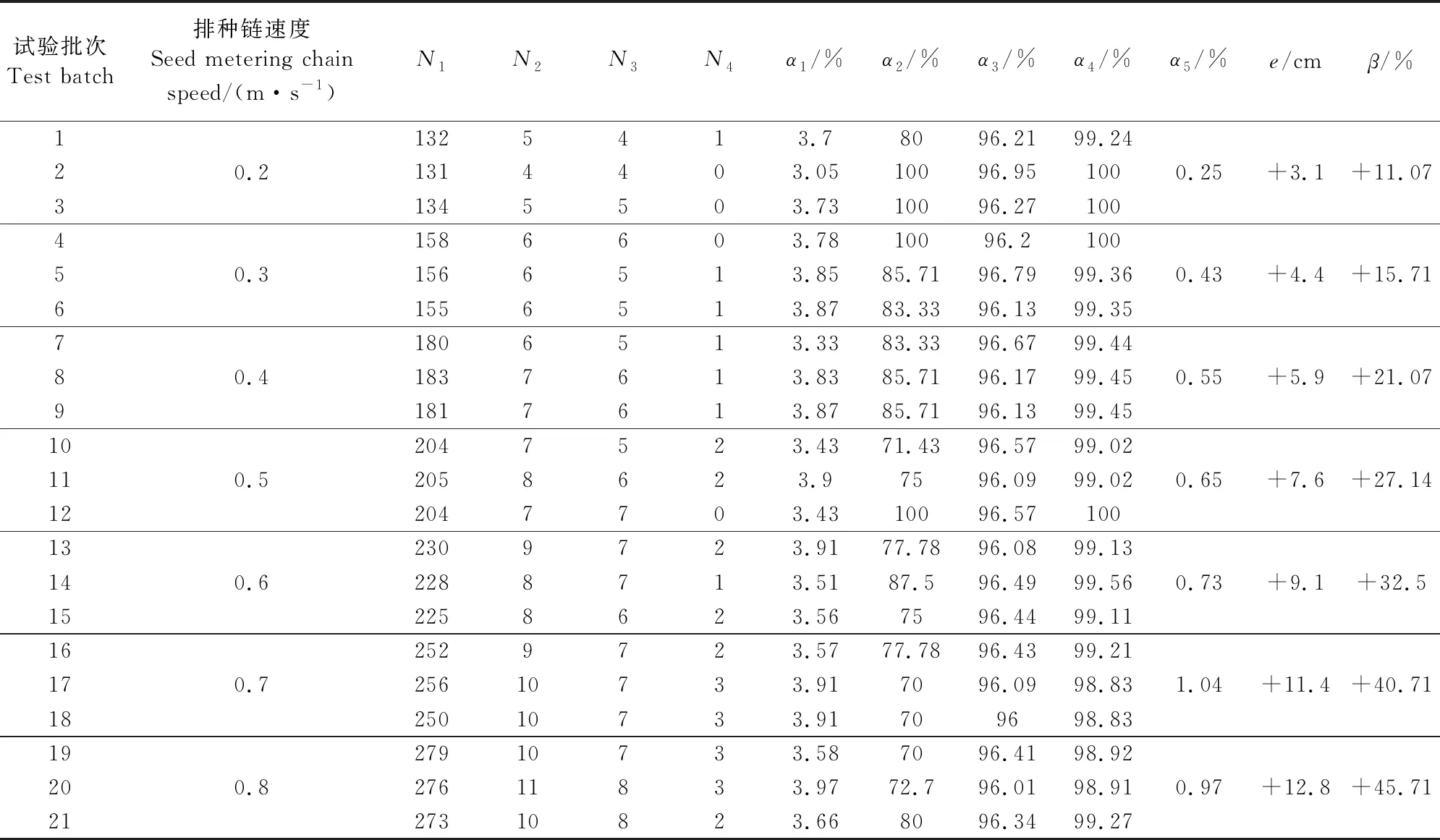

在田间试验过程中,对比视频中的N1、N2、N3及N4的值与安装在本机取种箱侧面系统电子显示屏上的数值,大量试验数据表明播种监测系统的准确率不低于99.99%。鉴于国内外马铃薯漏播补偿研究方面的匮乏和可参考案例有限,本领域并无现成可用标准,本文暂时采用补种落点平均误差率≤50%时视为漏播补偿成功的标准。一种播补一体化新型马铃薯播种机的田间试验结果如表1所示。

表1所示数据可以发现,随着播种速度的加快(表现在排种链速度v1的增大),N1稳步增加,N2、N3加速增加,但N4只是略微增加,已经能够初步觉察漏播补偿系统的显著功能。总体来说,虽然自然漏播率α1的平均值随着v1的增加而增长,但一方面这种增加的态势非常缓慢,另一方面其绝对值多为3.8%左右(样机状态),是一个较低的值(这与本机建立在改进型单行马铃薯种植机基础上直接相关,基本设计吸收了多年科研成果、采用了多项优化,目前市场主流产品该指标约为5%)。这说明播种速度的增加对马铃薯自然漏播率α1的升高并无显著贡献,同时也从另外一个侧面印证了追赶式补偿方案采用的合理性。ɑ2反映漏播补偿成功率,由本研究所述漏播补偿成功的标准,经多次调试改进,已经能够达到只要补偿条件具备,补偿即成功的标准。所列数据表明,ɑ2随v1的增加呈明显下降的态势,但是,在v1≥0.6 m·s-1之前,该指标平均值不低于80%;此后,随着v1进一步上升直至0.8 m·s-1,ɑ2平均值从80.10%降至74.23%。虽然v1从0.6~0.8 m·s-1期间ɑ2平均值的降幅并不算显著,但该阶段已属于链勺式排种器的高速运行阶段,其补种落点平均误差e的绝对值已稳定超过了10 cm。虽然按照本研究所设定的指标,认为补偿都是合格的,但显然无论是从绝对值还是从补种落点平均误差率β来看,这个指标都不是非常理想。这个指标可以通过进一步优化监测执行手段、漏播判断逻辑、补偿控制策略等手段逐步缩小,这也是本项目下一阶段要着力解决的主要问题。最后来看系统运行的结果:随着v1的增大,由于ɑ2的显著降低,总体来说,补偿的作用是逐步下降的;但对比所获原始播种率α3和总播种成功率ɑ4数据的平均值可以发现,总播种成功率ɑ4较原始播种率α3最少提高了2.78%,最多则达到3.27%;再结合漏播补偿成功率 ɑ2,则至少约3/4的漏播得以有效补偿,系统平均最终漏播率α5的最大值仅为1.04%,因此,漏播现象得到有效抑制。

表1 不同排种链条速度下的田间试验数据

当然,有一个非常重要的问题不能回避:当补种过程中,取种链条线速度加快,是否会对取种效果产生显著影响呢?这将直接决定项目的成败。事实上,本团队已在项目预研阶段就这一议题开展了先期研究。基于新型优化种箱、改进型取种勺等技术加持,试验发现,随着正常作业链速的增加,在正常链速值2~3倍的速度突变下,这种补偿链速的急剧变化确实会使系统的自然漏取率有所增加,但这种增加总体上是柔和的,且几乎可以忽略,从而为追赶式补偿策略的应用提供了先决条件。

5 结 论

鉴于现有马铃薯漏播补偿方案中普遍需要附加专用马铃薯补偿种箱以及补偿种薯运动通道,从而使得播种机结构复杂、补偿薯种落点难于精确控制。因此,本研究以一个改进单行马铃薯播种机机体为基础,基于单向离合器可以使更快动力优先接入系统的基本原理,提出了一种基于单向离合器的播补一体化马铃薯播种机新方案。该方案集马铃薯种植机机体、排种监测系统和基于两个紧密配合的单向离合器为核心的漏播补偿系统为一体,在系统控制的协调配合下工作。正常状态下,系统动力由地轮经主动力传输单向离合器提供;如果系统判定有漏播事件发生,则系统控制器使得补偿专用电动机启动后以特定速度运转,其动力通过补偿单向离合器接入排种链轮轴,原系统主动力与排种链轮轴自然分离;补偿完成后,补偿专用电动机被关断,来自地轮的系统原主动力再次通过主动力传输单向离合器接入排种链轮轴,从而成功完成一次补偿。因此,本方案并不需要专用的补偿种箱以及补偿种薯运动通道,只需要采用后一取种勺上的种薯在一定时间内直接追赶前一缺种位置即可。这样,不仅正常种薯和补偿种薯在同一个通道中运动,而且,整个控制策略也相对简单,其工程可实现性极大地增强。在此方案及基本工作过程概述的基础上,进一步提出了以单片机STM32F103为核心的排种监测与漏播补偿控制系统方案。

在系统整机方案和监控方案的基础上,基于一种改进型单行马铃薯播种机机体和选定的补偿专用电动机,本文首先确定了新增传动系统的主要参数,然后介绍了基于红外辐射排种监测系统的空间布局和详细实施方法,进而详细分析并推导了追赶式漏播补偿系统的控制准则。

基于本文所述方案及理论的新型播种补种一体化马铃薯播种机样机的田间试验表明,其排种监测的准确性不低于99.99%,能够实时获取并显示播种过程中的自然播种数、自然漏播数、补种数、最终漏播数4个数据,系统信息化程度显著提高。试验数据表明,系统平均自然漏播率随着排种链速度的增加而缓慢增长,这说明该参数对排种速度并不敏感,这为追赶式补偿方案稳定发挥作用提供了巨大机遇;漏播补偿成功率随着排种链速度的增加而呈显著下降的趋势,但即使是达到0.8 m·s-1高速播种状态,仍有平均74%以上的漏播能被成功补偿,系统的平均总播种成功率至少提升了2.78%,平均最终漏播率最大值在1.00%左右,漏播可以被有效补偿。