空气炮助流清堵技术在磨矿仓改造中的应用

刘彦民

(安徽开发矿业有限公司,安徽 霍邱 237462)

0 引言

矿仓是常见矿山选矿设备,主要用来储存各种原料,起着调节生产流程、控制物料供给和均衡选矿工艺过程的作用,其结构形式多为钢筋混凝土或钢结构制成的上方呈方形或圆形,下方呈方锥形或圆锥形的漏斗仓。矿料进入矿仓中,受其自身含水率、粒度大小和表面性状等物理因素影响,在矿料流动所产生的较大挤压力作用下,矿料间的相互黏附力增强,矿料与仓壁的摩擦力也随之变大,引起矿料黏壁堵塞,导致出现起拱、粘壁、堵塞等问题,使得连续稳定供料能力降低,严重影响正常生产,甚至造成重大安全事故和经济损失[1]。据工程现场勘查和调查研究发现,矿仓堵塞的主要形式有漏斗状堵塞、拱状堵塞、粘团滚动堵塞和井状堵塞四种,见图1。当前,矿仓堵塞问题在粉煤灰、石灰粉、铁矿粉、石膏粉等各类矿山企业依然普遍存在,解决矿仓堵塞仍是工程技术人员面临的一大难题。

A—漏斗状堵塞 B—拱状堵塞 C—粘团滚动堵塞 D—井状堵塞

国内外早期常采用人工捅矿、人工爆破、高压水冲洗等措施来解决矿仓堵塞,但这些措施清堵效率低且安全性极差。目前,常见的矿仓助流清堵措施有机械助流、机械振动法助流、空气炮助流、机械与气动联合助流等。矿仓助流清堵措施的选择受矿料的性质(含水率、粒度等)、矿仓的结构(矿仓截面尺寸与出料口数量、漏斗处侧壁的锥度、矿仓材质等)以及矿料在矿仓内的停留时间等因素影响制约[2]。因此,结合工程实际选择合适的矿仓助流清堵措施对提高生产效率、降低设备运行成本和对周边环境污染、避免工人和设备安全隐患等具有很重要的现实意义。

1 常见的矿仓助流清堵方式

1.1 机械助流

机械助流常用的方法有在矿仓内铺设衬板或安装疏堵机等[3]。其中,铺设衬板主要是通过采用摩擦系数低且重量较轻的陶瓷、16 Mn和高分子材料等制成的衬板来减少矿料与矿仓内壁的粘附力,从而达到清堵效果。该方法受矿料物理性质影响较大,使得衬板清堵效果变差,反而会加重堵塞。疏堵机主要是通过在矿仓内安装机械装置带动可上下运动的齿耙或可上下左右摇动的刮片将结块、堵塞的矿料刮下,见图2。该方法受疏堵机安装位置影响,齿耙或刮片不能形成全方位运动,易产生工作死角,当停止工作时还会阻挡矿料流出形成新的堵点。另外,疏堵机机械装置结构复杂、制造和使用维修成本比较高,性价比不高。

1—摇杆;2—固定架;3—减速器;4—曲柄;5—螺旋机构;6—螺旋;7—电机;8—胶带;9—摇杆电机;10—刮片;11—横轴

1.2 机械振动法助流

机械振动法助流常见的形式有变频振动器、声波振动器、喷气振动垫等。变频振动器助流主要是通过在矿仓外壁安装高速电机或振动电机来产生周期或非周期的机械振动来敲打仓壁,从而使矿料间的黏合力减小,增强矿料的流动能力,实现助流清堵目的[4]。该方法装置结构简单、安装使用成本低,主要适用于低含水率的矿料。声波振动器助流主要是通过金属振动膜片使压缩空气产生周期性波动,高频振动声波在矿仓中可周期性的改变矿料颗粒间的黏合力,进而增强其流动能力,达到助流清堵的目的[5]。该方法生产效率高,使用维护费用低,主要适用于低含水率和粒度小的矿料。喷气振动垫助流是通过安装在矿仓内壁的喷气振动垫使压缩空气产生强烈的高频振动,在振动力和喷吹力的共同直接作用下,结块堵塞矿料的流动能力得到提高,从而达到助流清堵目的[6],见图3。该方法同样适用于低含水率和粒度小的矿料。

1—电磁阀;2—减压阀;3—球阀;4—振动垫组;5—空气入口;6—空气导杆;7—矿仓壁;8—气垫

1.3 空气炮助流

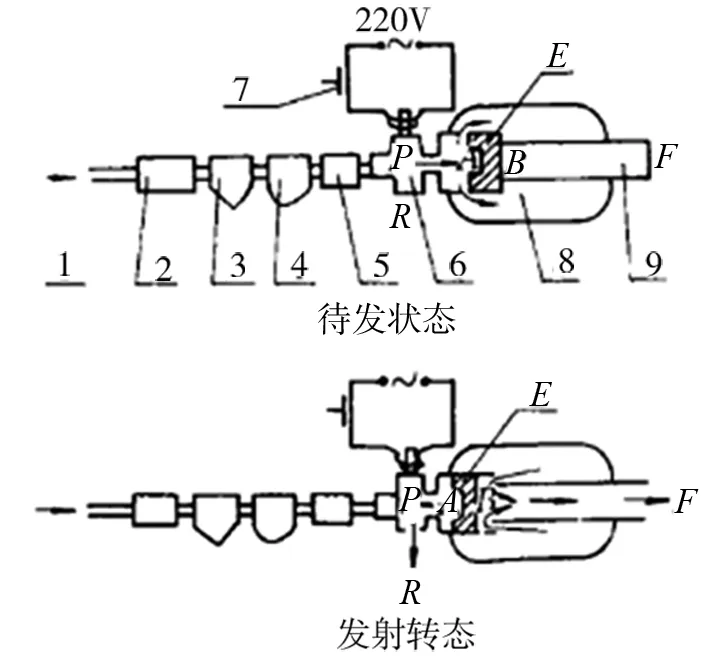

空气炮助流是利用空气动力原理,工作介质为空气,由于差压装置和可实现自动控制的快速排气阀,瞬间将空气压力能转变成空气射流动力能,可以产生强大的冲击力,是一种清洁、无污染、低耗能的理想清堵吹灰设备[7],见图4。

1—气源;2—球阀;3—滤水器;4—油雾器;5—逆止阀;6—电磁阀;7—按钮;8—储气罐;9—喷爆排气管

空气炮的工作原理是在空压机向密闭容器内压缩空气,当容器内压力增高,其体积在缩小,根据气体平衡方程P1V1=P2V2,被压缩的空气具有了压缩势能。空气炮利用储气罐内压缩空气的瞬间快速释放所产生的强大高速膨胀气体转化为动能及冲击力,迫使矿仓内部潮湿而产生堆积的矿料松散而产生流动性,以达到清堵,助流的目的。

空气炮储气罐内气体受压力差作用向外排气时,初始启动阶段,进入排气口的压缩空气为亚音速气流,此时,随着气流断面减少,速度增加,即气流通过收缩的排气口时,其气流速度由亚音速变为音速。气流以音速冲出排气口时,气流断面近似无限增大,随气体急速膨胀增速,产生超音速冲击气流。超音速气流产生的冲击力作用在物料上,使得因粘结,压实,起拱的散状物料破碎或移动,从而实现破拱,清堵,助流的效果。

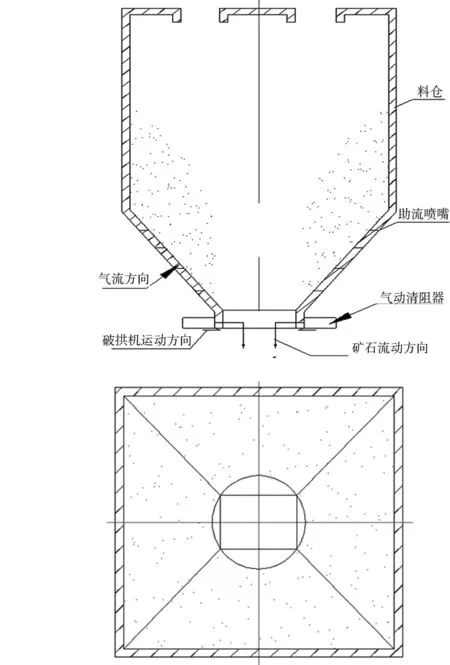

1.4 气动助流

气动与机械破拱联合助流是将气动助流和机械破拱助流结合起来的一种新型助流清堵技术。其中气动助流(见图5)主要是利用低压气体为工作介质,通过在矿仓中沿仓壁向下和沿矿仓径向布置多组助流喷嘴,以减小矿料与仓壁的摩擦阻力和矿料颗粒之间的内摩擦力,再辅以机械破拱机构的捣碎作用,可有效解决矿料成团堵塞漏斗出料口的现象,达到助流清堵的目的,见图6。

图5 旋风式气动助流清堵结构示意图

图6 气动助流+机械破拱助流方案设计示意图

综上所述,矿仓的助流清堵方式受矿料的类型、含水率高低、粒度大小、矿仓材质以及结构形状等因素影响,在实际工程应用中,需根据厂矿的实际情况,综合考虑设备安装、使用、维修、安全和环保等要求,选择合适的矿仓助流清堵方式。

结合某选矿厂磨矿仓储存矿料的粒度为0~12 mm,且大部分产品粒度较细,且粉矿较多。为防止粉尘污染环境,矿料在进入磨矿仓前,经安装在胶带机头部的喷淋装置向矿料进行喷水达到抑制扬尘,从而导致频繁出现矿料堆积、粘壁、漏斗堵塞,矿仓内部形成天井、起拱等现象,给生产带来了极大影响。为解决上述问题,通过对矿仓结构和物料堆积性质进行综合分析,并对常见的助流清堵方式分析基础上,提出采用空气炮技术来解决磨矿仓的堵塞难题。

2 矿料堆积产生的危害及影响

2.1 生产成本影响

堆积的矿料造成矿仓容量减小,矿料缓冲时间缩短,致使上道破碎工序的设备频繁开停机,设备动力成本增高;其次,矿料堆积堵塞漏斗,使球磨给矿不均匀,造成生产效率低,生产成本增高。

2.2 设备及工艺管理影响

由于设备频繁开停机,间接造成设备检修时间不能得到有效保障,给设备维修维护管理增加了难度;并且矿量不稳定,直接影响了选矿指标的稳定控制。

2.3 安全管理危害

为了保证球磨机给矿不中断,在初期生产中采取的措施是人工定期清理矿仓,不但增加了职工繁重的清仓工作,还给安全生产带来极大安全隐患。

3 空气炮应用技术应用分析

3.1 磨矿仓物料堆积成因及结构形式分析

选矿厂磨矿仓设计结构为平底形式结构,矿料粒度为0~12 mm,且含水量大,因此就造成矿仓内矿料粘壁、堵塞漏斗,导致球磨机供料不均匀,影响生产效率问题。通过现场观察,矿仓的堆积矿料有漏斗状堵塞、拱状堵塞、粘团滚动堵塞和井状堵塞四种,见图1。

由于矿仓内堆积矿料的形式比较复杂,采用常规的疏通方式,如在漏斗上安装电振或人工清堵等措施匀无法解决以上问题。通过查阅资料利用空气炮技术可以有效解决散状物料在储存容器中堆积问题。

3.2 空气炮选型分析

根据现场矿仓堆积矿料的结构形式,确定起拱,堵料发生的部位,在这些地方有针对性的配置空气炮。为保证获得足够的冲击力,通过计算确定压缩空气气压及储气罐容积。

通过对矿仓起拱,堵料的成因及物料特性进行综合分析,矿仓内堆积的物料为潮湿粘性物料,因此针对性的选择了扇形喷嘴,使用出风面积大,让空气炮的冲击力作用在更多的物料上,这样保证了矿料打散后,矿料整体的流动性得到恢复[3]。

3.3 空气炮安装部位确定

空气炮在应安装在料仓易被阻塞的适当部位,因此,安装部位的确定是关键技术,安装位置不对的时候对矿仓有一定的负面作用。主要表现在,起不到疏通物料堆积的作用,造成设备和动力的浪费;其次不合理的开孔会影响料仓的强度,造成潜在的隐患;再次,位置不合适会造成空炮,有一定的噪音污染。

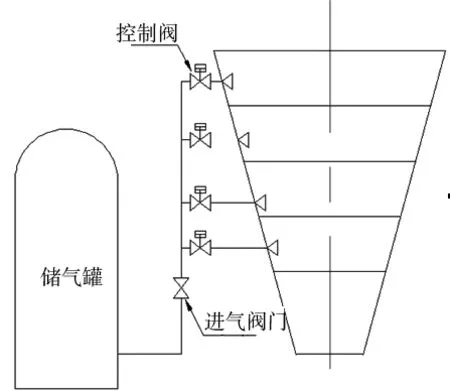

根据现场情况及矿仓内堆积物料形式,确定在矿仓6个下料口各安装1台XHV L100型空气炮,安装位置在下料口上方。这样可以通过空气炮的定时喷爆,推动矿仓内物料上下窜动,从而形成流动性,解决料口堆积堵塞问题。为确保矿仓内物料的正常流动,在矿仓中下部,环绕矿仓均布安装6台XHV型空气炮,以对粘结在仓壁的物料进行喷爆,促使矿料形成流动性。空气炮的喷爆方式采用PLC程序控制,其喷爆时间参数设计为可以根据现场情况,进行自由设定和调整方式,见图7。

图7 料仓下料口空气炮安装示意图

4 结语

针对矿仓经常性堵塞问题,进而影响工厂正常生产运行,提出采用空气炮解决了矿仓的堵塞问题。采用的空气炮通过自动控制系统,按预定时间间隔放炮,有效地解决了矿仓口堵塞问题,确保了矿仓的有效容积;安装空气炮后,球磨的供矿量可以通过胶带的变频调速自由控制供矿量,并且能够保证矿料稳定,提高生产效率的同时,也对稳定指标控制起到了决定性作用。经过一年多的生产实践证明,空气炮技术取得了明显的经济效益,保证了矿山选矿设备的正常运行,为其他矿山企业提供了成功经验。