基于FEM的焊接接头缺陷扩展行为分析

王东辉,张静,李志杰

(1.国核电站运行服务技术有限公司,上海200233;2.上海辉策信息科技有限公司,上海200233)

0 引言

压水堆核电站一回路主要承压容器包括核反应堆压力容器、蒸汽发生器和稳压器等,这些承压容器通过接管安全端与一回路主管道相连。接管安全端由容器接管与安全端通过异种金属焊接而成。接管安全端的焊接过程中存在异种金属焊接和同种金属焊接,复杂的焊接热循环可引起低韧性材料组织和较高的焊接残余应力,降低接头的使用性能和服役寿命,属于核安全重点关注部位。

国际原子能机构(IAEA)在制定的核安全标准中明确指出:接管安全端异种金属焊接件性能的合理评价及可靠性预测是保障压水堆核电站安全运行的关键。本文以反应堆压力容器出口接管安全端为例,采用有限元及裂纹扩展分析方法,对含缺陷焊接接头进行评价,对比了不同残余应力分布及裂纹扩展速率模型下裂纹扩展过程的异同,为异种金属焊接接头的安全评估提供了有益的参考。

1 裂纹扩展计算

1.1 结构尺寸和材料参数

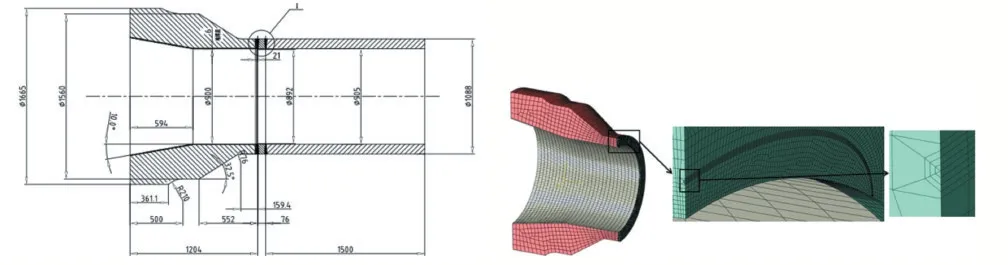

参考反应堆压力容器出口管嘴及安全端焊后结构尺寸建立分析模型,考虑安全端焊缝、不锈钢焊缝,同时考虑管嘴预堆边的影响。

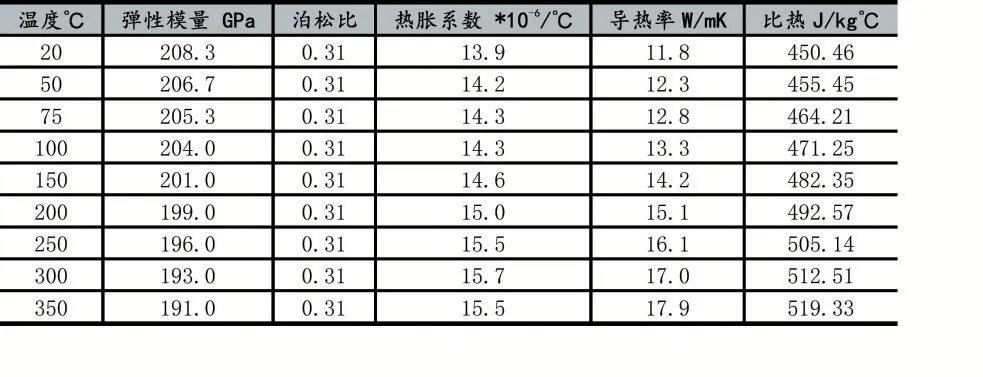

压力容器出口管嘴安全端由多种材料组成,其中,接管材料为低合金钢SA508-3,堆焊层材料为镍基Alloy152,异种金属焊缝材料为镍基Alloy52/152,安全端、主管道及相应焊缝的材料为奥氏体不锈钢316L。表1给出了异种金属焊缝材料的部分性能参数,其他材料的热、力学参数由ASME II材料D篇[1]查得。

表1 Alloy52/152材料特性

1.2 计算模型及网格

假设管嘴焊缝位置存在半椭圆周向裂纹,裂纹深度a/t=0.026,长深比2c/a=21。依据初始裂纹的形状和尺寸,划分得到无裂纹网格,再用Zencrack中的Crack-Block映射后得到的含裂纹的网格如图1所示,该含裂纹的网格共有434712个单元和475415个节点,单元类型为C3D8T和C3D6T。

图1 安全端结构尺寸及分析模型

1.3 位移边界条件及求解

计算考虑约束管嘴端面的轴向(x)位移,并约束端面上的两节点的y向位移和一个节点的z向位移以保证管嘴不发生转动,其径向可以自由膨胀,即UX=URX=0。在进行有限元求解时,采用ABAQUS求解器的各项默认设置,取扩展计算步长为100000s(约27.78小时)。计算时两次有限计算之间的能量释放率误差不超过5%。

1.4 载荷及扩展计算

反应堆压力容器在服役期间所承受的载荷主要包括:高温高压流体产生的内压及温度载荷,自重、地震工况等产生的接管载荷,同时需考虑焊接残余应力的影响;由于裂纹位于接管的内壁,且为表面裂纹,在计算时考虑裂纹面上的压力;由于裂纹容积微小,其内部基本无流体流动,因此忽略其上的换热条件。

考虑应力腐蚀裂纹扩展与时间相关。因启停机时间相对于稳态运行时间较短,尽管可能会出现较大的应力强度因子值,但其应力腐蚀开裂导致的裂纹扩展量与长期稳态运行时的扩展量相比较小。基于这一条件,计算裂纹扩展时仅考虑稳态运行工况,即正常运行压力15.5Mpa,正常运行出口水温323.7℃。

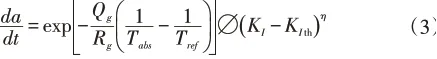

焊缝处残余应力分布考虑不同研究结果中给出的模型进行计算,具体如下:

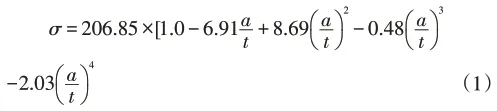

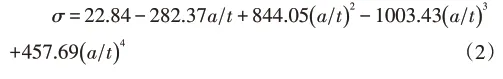

文献[2]中给出的管道焊缝残余应力通用模型A:

文献[3]中给出RPV出口管嘴处残余应力分布模型B:

上述多项式中a为由内壁表面沿径向距离,t为壁厚,拟合所得的多项式为公制单位。以上两类残余应力分布如图2所示。

图2 残余应力模拟曲线

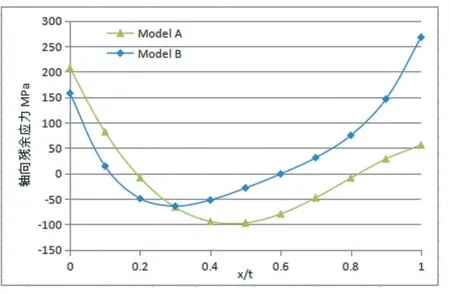

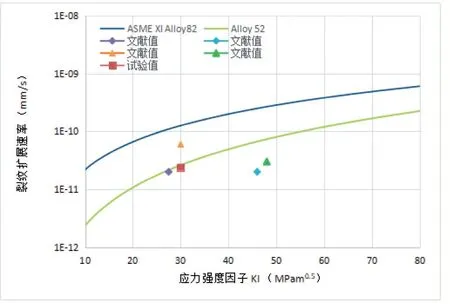

600合金和相关焊缝材料的应力腐蚀裂纹扩展速率是材料状态、温度、环境和由持续载荷引起的应力强度因子的函数。目前,高铬含量的镍基焊材Alloy52和Alloy52M已被广泛应用于国内新型压水堆核电站异种金属焊接接头的制造中。但现有ASME XI附录C[4]给出的PWR环境下应力腐蚀扩展模型,仅适用于600合金,具体裂纹扩展速率模型如下:

现有研究成果表明,Alloy52/152在一回路水环境下将表现出较稳定的抵抗SCC能力。结合国内焊接接头52/152材料的应力腐蚀裂纹扩展试验结果[5],在上述模型中取Φ=1.530×10-14,η=2.2进行后续分析计算。裂纹扩展速率模型见图3。

图3 裂纹扩展速率模型(52合金325℃)

2 结果与分析

在给定的载荷及边界条件下,可以计算得到焊缝处应力分布,并由此基于裂纹尖端张开位移计算所得到的裂纹尖端应力强度因子分布。

图4 基于裂纹尖端张开位移得到的应力强度因子分布

从图4中可以看出,在给定的载荷条件下,裂纹前缘各个节点的应力强度因子并不相同。可见残余应力影响了初始裂纹的应力强度因子分布。从应力强度因子的初始分布还可知,在初始阶段一定范围内,最深点会扩展较快,而表面点扩展较慢。随着裂纹的不断扩展,应力强度因子沿裂纹前缘分布也会有所变化。因此,仅凭初始时裂纹的应力强度因子分布无法确定裂纹扩展的最终形态。

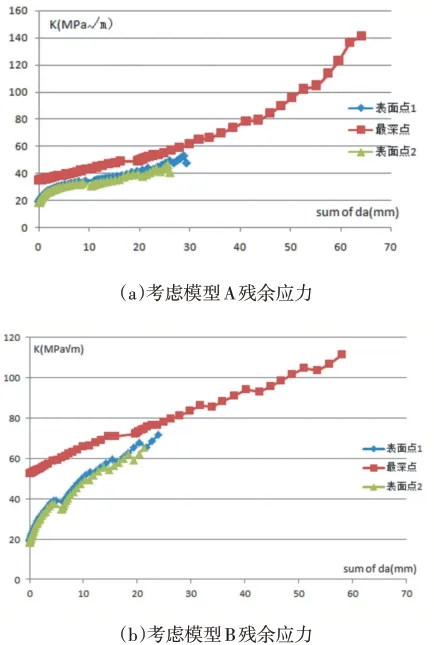

两种残余应力分布条件下,应力强度因子随时间的变化曲线如图5所示,从图中可以看出,在整个扩展过程中,最深点的应力强度因子始终大于表面点的应力强度因子,且随着裂纹深度的不断增加表面点和最深点的应力强度因子均呈现增大的趋势。裂纹最深点扩展至接近穿透时,其应力强度因子明显增大。

图5 不同残余应力模型下应力强度因子随裂纹扩展变化关系

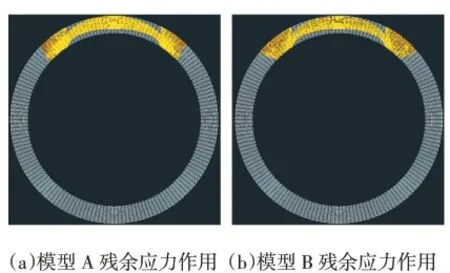

表面裂纹扩展至穿透后需要重新进行网格划分以便进行穿透裂纹的扩展计算。由于穿透瞬间最深点的应力强度因子极大,而表面点则呈现出某种闭合趋势,因此最深点会发生快速断裂。基于这种考虑,分析软件中将裂纹前缘形状进行调整,如图6所示。图中给出其中一条裂纹前沿的示意。随着时间的推移,穿透裂纹将继续扩展。

在不同残余应力作用下,相同的初始裂纹表现出不同的扩展情况。残余应力影响了初始裂纹应力强度因子分布,使得不同残余应力作用时裂纹前缘各个节点应力强度因子不同,在相同的载荷及裂纹扩展准则下其扩展速率也有区别,最终导致裂纹扩展速率和裂纹扩展形貌有所不同。从分析结果看出,考虑残余应力模型A的裂纹扩展速率相对较慢。

图6 裂纹贯穿时计算网格调整

不同的残余应力作用下,裂纹扩展也具有一定的相似性,首先裂纹最深点均扩展较快,且其应力强度因子较大;随着裂纹的不断扩展,应力强度因子的分布呈现出靠近外壁较大而靠近内壁较小的分布趋势,这与载荷有关。

最终裂纹在不同的残余应力作用下发展为不同的形貌,如图7所示。

图7 裂纹扩展形貌

3 允许缺陷限值

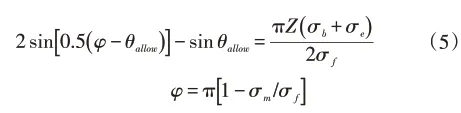

采用弹塑性断裂力学准则计算镍基合金焊缝允许缺陷限值。对于周向缺陷,采用ASME XI附录C给出的Z-因子修正的纵坐标应力比求解。同时满足许用管道弯曲应力方程及评定周期末允许的周向缺陷长度。

(1)允许缺陷长度限值

考虑穿透裂纹的稳定性,周向缺陷允许的缺陷长度定义为:

其中,θallow对应每一种使用限制下,满足式(5)的缺陷半角。

由公式(4)、(5)计算得到焊缝处周向缺陷允许长度极限值lallow=1460mm。

(2)允许缺陷深度限值

根据ASME XI附录C,得到A级使用限制下,焊缝处允许周向缺陷深度aallow=0.68t,即最大允许缺陷深度为壁厚68%。

(3)允许弯曲应力校核

计算得到A级使用限值下允许弯曲应力:

将计算参数代入式(6),得到允许弯曲应力SC=53.3 Mpa,上述周向允许缺陷限值满足此要求。

表2 不同使用限制下允许缺陷限值表

4 结语

异种金属焊接接头是核电厂压力容器安全评估中需要特别关注的位置,其结构复杂,在加工过程中可能存在缺陷。在服役环境下,安全端焊接接头对应力腐蚀开裂较敏感,容易发生应力腐蚀裂纹并扩展。本文通过建立接管安全端(包含裂纹)的有限元模型,确定假想缺陷尺寸,分析残余应力等不同因素对裂纹扩展过程的影响。对比分析结果,得到各影响因素对裂纹扩展过程的影响。

(1)焊接残余应力对裂纹扩展路径和时间有较大影响,目前各研究成果中给出的残余应力分布曲线保守程度各不相同,使用时应重点关注;

(2)应力腐蚀裂纹扩展速率是影响异种金属焊接接头完整性评价的另一主要因素,试验表明52/152合金材料抵抗应力腐蚀开裂的能力更稳定,与82/182合金相比,裂纹扩展速率约降低100倍。因此,选择适当的材料扩展速率模型对评价结果有较大影响;

(3)在正常运行工况下,被评价结构焊缝处允许缺陷深度与壁厚比值aallow/t=0.71,允许缺陷周长限值1460mm。通过编制允许缺陷限值表,可快速计算不同管道焊缝处允许缺陷。结合该位置裂纹扩展速率模型,即可对含裂纹异种金属焊缝进行预测寿命。