风险库存管理中积压物资的处置探讨

王志宏

摘要:本文就风险库存产生物资积压的问题进行了简单的原因分析,通过对积压数据的实际研判,制定相应的解决方案,化解库房存储风险。

关键词:风险;积压物资;处置

超出了周转库存、安全库存和过剩库存的物资管理,即为物资风险库存管理。风险库存带来的不仅是积压物资超储,资金占用超额,物流流动呆滞,而且是管理成本增加,处置难度增大,如果处理不及时,库存变为呆滞库存,那就更成了企业的顽疾,想破解攻克,实属不易。

所以,对于风险库存的处置,一定是识别在先,过程中进行系统的数据分析,制定周密详细的处置计划,最后依靠恒心和毅力,并堅定执行,方可以化解困惑与难题,使企业供应链中物资库存管理轻装上阵,周转均衡。

风险库存是怎么形成的呢?对于每个企业而言,原因大同小异,无非是物资需求计划不严谨、物资审核计划不科学、执行物资出库计划不紧凑等原因,造成了采购入库物资超龄存储,产生积压。从表面看风险库存,好像就是仓储部门管理不到位造成的,综合分析,却不难看出,这种现象其实应该是供应链相关环节出了问题。

物资采购源头信息来源于各生产工序,各工序为了补充备用库存,防范超前或紧急状态风险,会按照设想的案例提报采购计划,并不进行科学论证;计划审核部门对于工序工艺不熟悉,且不愿意深度调研,对提报上来的计划顺水汇总上报;采购部门业务人员也同样,完成采购任务即可,不去分析与跟踪这部分物资未来的状况;最后,采购到货的物资进入库房,库房保管员按照制度验收入库,由此,初期的采购计划变成了有资金身份的物资;这部分物资又因为工序领用不及时,职能管理人员监控不到位,监管部门放任不理睬,造成采购物资超期存放库房几个或数个采购周期,最终变成了风险库存的积压物资。

由此不难看出,风险库存的处置过程,一定是艰难且曲折的,在这个庞大的链条工程上做手术,没有极其有力度的、有组织的系统处置,仅仅依靠各工序、仓储库房,或者职能部门独立处置,效果应是微不足道的。

从风险库存构成原因下手,寻求解决办法。以某单位上半年风险库存物资积压情况为例,进行数据分析:

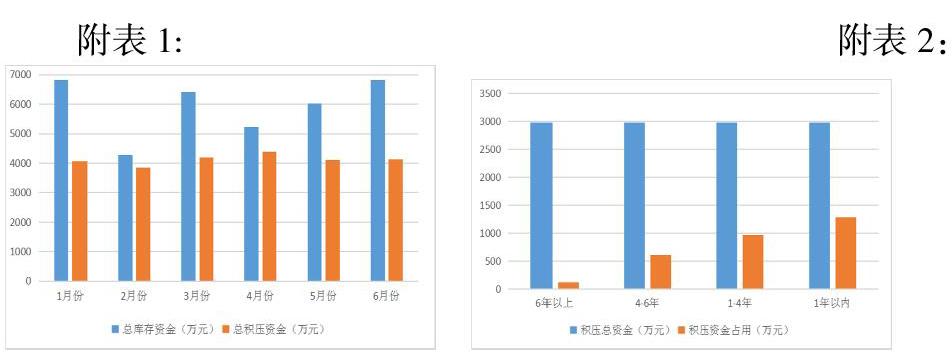

由附表1可以看出,此库房物资资金流动性不好,也就是说,库房物资周转率极低,某些月份的物资资金占用几乎被积压物资占满;附表2的数据显示,积压物资多数集中在1年以内,占比积压物资的56%。从以上数据分析,我们可以得出结论,优先处理1年之内的积压物资,对于盘活整体资金的流动,效果应该很明显。

再从附表3来分析1年之内积压物资的数据:

对物资逐项分析,抛开特殊性质物资,比如硬性管理要求,无法完成出库的物资,其他都是二级单位正常生产用物资,非工艺变更或新试用技术替换品。这部分物资积压原因简单,直接原因是工序对于到货的采购物资不及时出库;间接原因是物资管理部门监管不到位;管理原因是职能部门对于采购资金的批准审核把关不准确。诸多积压原因分析清楚了,可以对症下药了。由附表3分析,金额集中在10000元之内的积压物资,占比积压总额的73%,这部分物资的处置简单,由仓储部门通过协商沟通,制定积压核销计划,完全可以将其快速变为流动物资,降低超储时限,化解库存风险。

其他资金段及库龄积压物资的核销,应遵循客观规律,在查找出具体原因之后,再制定可行的处置方案,方案可邀请职能部门参与,在必要的时候,一些特色方法的使用,将事半功倍。

物资风险库存管理,是一门综合的学问,必须要结合自己企业特点,探究出一套适合的管理方法,来保证物资基本的周转速度,从而使企业在面对生产环境发生变化时,能够通过科学的库存决策保持合理的库存水平,既能够满足生产所需,又可以最大程度地规避意外或突发事件的发生。