一种改善模具表面加工质量的方法

葛阿萍 朱强

摘要:为了改善模具加工中零件表面出现的过切、少切等象限痕问题,文中提出一种基于反向间隙加速功能的方法,该方法通过FANUC SERVO GUIDE软件对机床伺服轴进行圆弧测试,针对测试结果,合理调整反向间隙加速补偿参数,有效改善圆弧切削时象限的凹陷,消除加工象限痕,提升零件加工表面质量和加工形状精度。

关键词:反向间隙;加速补偿;反转延迟;圆弧测试

中图分类号:TH17 文献标识码:B

文章编号:1009-3044(2020)34-0221-04

Abstract: In order to improve the problem of over cutting and less cutting quadrant marks on the surface of parts in die and mold processing, a method based on reverse clearance acceleration function is proposed. This method uses FANUC servo guide software to test the arc of the servo shaft of the machine tool. According to the test results, the acceleration compensation parameters of the reverse clearance are adjusted reasonably, which can effectively improve the quadrant depression during arc cutting, eliminate the quadrant marks, and improve the surface quality and shape accuracy of parts.

Key words: backlash; acceleration compensation; reversal delay; circular test

伴随着科技进步,产品更新换代速度加快,对产品的质量要求也越来越高。在装备制造行业,如何保证模具表面高质量高精度,一直是企业亟待解决的难题。模具制造离不开数控加工中心,而使用加工中心进行圆弧切削时一直存在着圆弧象限凸起或象限凹陷的现象[1]。为此,文中将从反向间隙加速补偿角度,讨论一种可以提升模具表面加工质量的方法。以FANUC数控系统为例,利用FANUC SERVO GUIDE软件对机床伺服轴进行圆弧测试,根据测试结果进行分析,合理调整和优化反向间隙加速补偿参数,有效改善圆弧切削时象限凹陷,消除加工时象限痕,从而提升零件加工表面质量和加工精度。

1 反向间隙加速功能原理

实际加工中,加工过象限处容易产生过切或少切现象,在零件表面呈现出一条象限痕。除了受加工工艺因素的影响,主要还受机械摩擦和反向间隙这两个因素的影响。在机床系统中,当反向间隙、机械摩擦力影响较大时,在电机反转时,就会产生延迟,使得机床轴换向滞后,导致加工延时,从而造成圆弧切削时的象限凸起[2-3]。反向间隙加速功能原理则是将人为设定的反向间隙加速补偿值补偿到速度环电机的速度指令中,用来改善电机因传动环节的影响而导致的反转延时,从而减小反转时的位置误差[3-4]。其功能控制原理图如图1所示。

2 反向间隙加速功能调整方法和内容

2.1 反向间隙加速功能调整方法

(1)SERVO GUIDE自动调整导航器。通过FANUC的伺服调试软件,利用自动调整导航器进行在线调整,对测试的圆弧插补图形进行分析和处理,自动快速地设定出反向间隙加速功能相关参数最优值。该方法方便快捷,但对特殊情况还需进行手动调整[5]。

(2)SERVO GUIDE手动调整。通过FANUC伺服调试软件,对机床伺服轴进行圆弧测试,根据实际所测圆弧象限凸起量或凹陷量,有针对性地使用反向间隙加速功能、合理调整反向间隙加速补偿相关参数,直到圆弧象限处的凸起或凹陷被抑制,甚至消除[3]。此种方法要求调试人员对反向间隙加速功能相关参数有较清晰的理解,对调试人员的调试经验有一定的要求。

2.2 反向间隙加速功能调整内容

机床进给轴反向运转滞后主要有两個因素[2-3],一是由于伺服电机本身摩擦引起的反转滞后,二是由于机械部分(丝杠、导轨)传动摩擦导致的反转滞后。为了补偿这两个因素造成的机床进给轴换向滞后,采用二段反向间隙加速功能分别进行针对性的补偿。第一段反向间隙加速功能用来补偿电动机反转时的摩擦力矩,消除电气的滞后,确保电机精确的位置控制;第二段反向间隙加速功能主要用来补偿机床的摩擦力矩,消除机械的滞后,确保机械传动的零误差。

2.2.1 一段反向间隙加速功能调整内容

(1)调整各轴速度环增益和位置环增益

首先将各轴速度环和位置环增益调整到较高的合理值,然后再进行反向间隙加速功能的补偿,补偿效果将会更好。因为在各轴速度环增益和位置环增益被提高后,机床的刚性和伺服响应性能都会有所提高,从而在一定程度上补偿了因电机反转滞后而造成的加工延时的影响[4]。

(2)调整一段反向间隙补偿参数

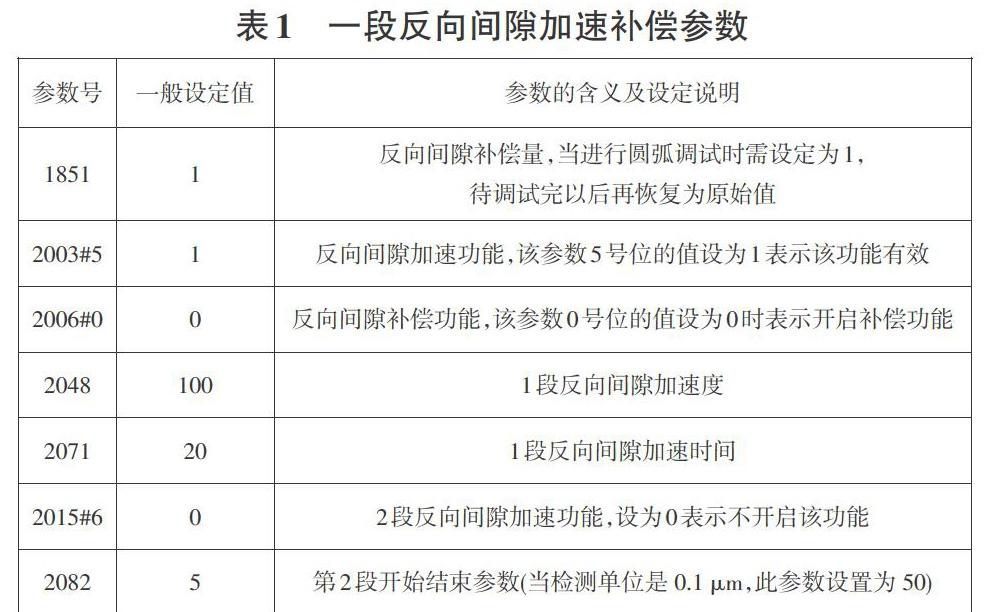

待伺服轴增益调整至合理值后,需要设定相关的反向间隙补偿参数。如反向间隙加速功能开启参数(NO.2003#5)、反向间隙补偿功能设定有效参数(NO.2006#0)、反向间隙加速度(NO.2048)等参数。具体参数如表1所示[3]。

在进行调试时,需根据所测圆弧象限凸起量,对反向间隙加速度(NO2048)和反向间隙加速时间(NO2071)这两个参数进行配合调整,直至圆弧象限凸起被抑制[3-4]。

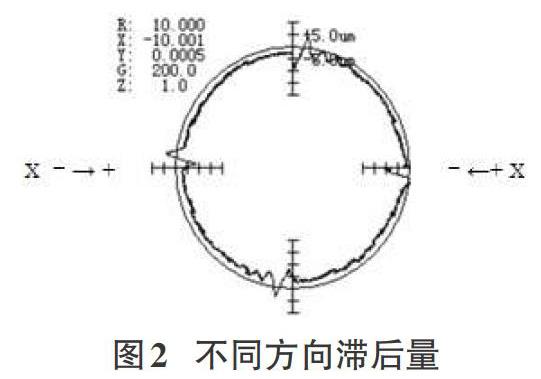

(3)圆弧象限处不同方向的补偿

理论上,同一个轴上加工象限痕在不同方向的凸起量或凹陷量应是一致的。但是由于受到机床的导轨摩擦、丝杠预拉伸和机械安装调试等多种因素的影响。实际情况下,在进行圆弧测试时,可能会出现正向向负向反转和负向向正向反转时加工象限痕不一致的情况,如图2所示。X轴2个方向上都有象限痕,但正向向负向反转时象限是凹下,而负向向正向反转的象限是凸起的。此时需要分别对X轴不同方向上的滞后量进行补偿[3]。在X轴从正向向负向反转时,调整反向间隙加速量NO.2048,在X轴从负向向正向反转时,调整反向间隙加速量NO.2094。

(4)重力轴扭矩补偿

机床重力轴的平衡性能直接影响着机床的加工性能,其平衡性能一般采用氮气气缸平衡装置或配重铁块加以保持。若是配重铁块的重量与主轴侧的重量相差很大,则需要先对重力轴的扭距予以补偿,以确保Z 轴上下反转时凸起量保持一致[3]。在此基础上,再使用一段反向间隙加速功能进行细致调整。若配重过轻,调整扭矩补偿参数NO. 2087为正值;若配重过重,调整扭矩补偿参数为负值。

2.2.2 二段反向间隙加速功能调整内容

在一段反向间隙加速补偿量已被调到很高值时,而圆弧加工象限凸起并没有出现很明显被抑制的现象,可以进一步尝试二段反向间隙加速调整功能。二段反向间隙加速调整是以一段反向间隙加速调整为基础,两者的相互配合关系如图3所示[6]。

通常,二段反向间隙加速功能的起始点即为一段反向间隙加速功能的终点。当二段反向间隙加速起始点参数 NO2082 设定为正时,终点 NO2089 则被设定在起始点的2倍处,若二段反向间隙加速起始点 NO2082 设定为负时,终点 NO2089 则被设定在起始点的3倍处[5]。二段反向间隙加速功能相关参数如表2所示。

需要注意的是在使用二段反向间隙加速功能时,一段反向间隙加速补偿量的值不宜设定过大。若设置过大,造成补偿过量导致电机反向运转时产生过切现象。

3 反向间隙加速补偿调整案例

3.1 加工故障现象

某FANUC 0i-MD加工中心銑削某模具产品,普通模式加工,进给速度为F2000mm/min。加工后,零件四个凹面中间都存在一条加工象限痕,如图4所示。

3.2 故障解决方案

从加工现象来看,出现象限痕的地方都是圆弧凹面中间,考虑到有可能与Z轴反向间隙、反向加速补偿有关。但从零件样件看不能准确判断该象限痕是凸起的还是凹下的,尝试通过SERVO GUIDE软件对XZ轴进行圆弧测试分析,原始XZ轴圆弧图形如图5所示。圆弧横向为X轴,纵向是Z轴。

由图5可知,Z轴两个方向象限位置均凹陷,考虑有可能是因为Z轴反向间隙加速补偿过量导致的,检查反向间隙补偿加速补偿相关参数,原始参数设置如图6所示。

Z轴使用了二段反向间隙加速功能,可能因使用不当,而造成了象限过切。二段反向间隙加速功能在机床静摩擦力相当大的时候可以使用,能非常有效地抑制凸起,但若使用不当,就会造成过切。取消二段反向间隙加速功能,并试着加大一段反向间隙相关参数的设定值,再次进行XZ轴圆弧测试,发现圆弧象限凹陷有所改善。经反复调试,最终将反向间隙补偿值参数NO.1851由原来的15修改为17,一段反向间隙加速度参数NO.2048(正向到负向)设定值由原来的20增加到350,参数2094(负向到正向)的值由原来的60增加到385,具体参数设置如图7所示。

调整后,再次测试XZ轴圆弧图形,如图8所示。圆弧平滑无过切,象限凹陷已被消除。

3.3 加工测试

完成上述步骤调整后,普通模式下,再次加工。由于合理使用反向间隙加速功能和设置反向间隙加速补偿相关参数,有效消除圆弧象限凹陷,最终零件加工表面光滑无象限痕。如图9所示。

4 结语

对于圆弧切削时的象限凸起和凹陷问题,需根据机床实际情况分析和处理,有针对性地使用反向间隙加速功能,合理调整相关反向间隙加速补偿参数。对于静态摩擦力很大的机床如硬轨机床,可以尝试使用二段反向间隙加速功能,而对于采用了滑块结构的线轨机床使用一段反向间隙加速功能即可。经试验研究表明,合理使用反向间隙加速功能可有效消除圆弧象限痕,改善加工过切,提升加工形状精度和加工表面质量。

参考文献:

[1] 苌晓兵,赖立迅,徐为为.加工中心铣圆过象限误差分析与对策[J].机床与液压,2017,45(14):57-59.

[2] 黄一师.发那科SERVO GUIDE在数控车床上的应用[J].设备管理与维修,2015(12):44-46.

[3] 徐少华. FANUC伺服调试步骤和注意点[Z].北京:北京FANUC机电有限公司,2009.

[4] 朱强,孙立.伺服系统反向间隙加速补偿技术分析[J].制造技术与机床,2014(2):175-177.

[5] FANUC伺服调整教材B—10085CM/09[Z].北京:北京FANUC机电有限公司,2006.

[6] 朱强.一种伺服优化方法在模具曲面加工中的应用[J].机械设计,2016,33(3):84-87.

【通联编辑:代影】