跨座式单轨工程桩基柔度增加技术

曾昭武 宋鹏飞 王 竺 张 胥 白小兵

中建五局土木工程有限公司

1 工程概况

柳州某跨座式单轨工程,高架结构,由下至上依次为桩基、承台、墩柱、铸钢支座、PC轨道梁。该工程处于典型喀斯特地貌区域,岩层起伏大,局部岩层整体性好,强度60MPa~80MPa,埋深3m~5m,与承台底面基本处于同一标高。桩基施工完成后,桩身全部位于岩层中,桩顶刚度过大,柔性不足。

通过研究,提出采用桩顶包裹柔性层方法,在不改变基础形式、桩基参数、成孔方法的前提下解决该问题。

2 柔度增加原理

该桩基柔度增加原理是在桩基上部一定范围内包裹柔性层,模拟周边砂层地质,解决入土深度不足问题。桩基采用旋挖钻机成孔,先用直径d+30cm 钻头扩孔一定深度(d 代表桩基直径),然后埋设直径d+10cm 钢护筒,在护筒外填砂并用水浇密实,随后用直径为d的钻头成孔至设计标高,钻孔完成后,安放钢筋笼并灌注混凝土。混凝土灌注后,钢护筒不拔除,扩孔部分所填粗砂夯实以改善桩的受力条件,增加桩顶柔度,满足水平活载下桥梁桩基的安全性及耐久性。

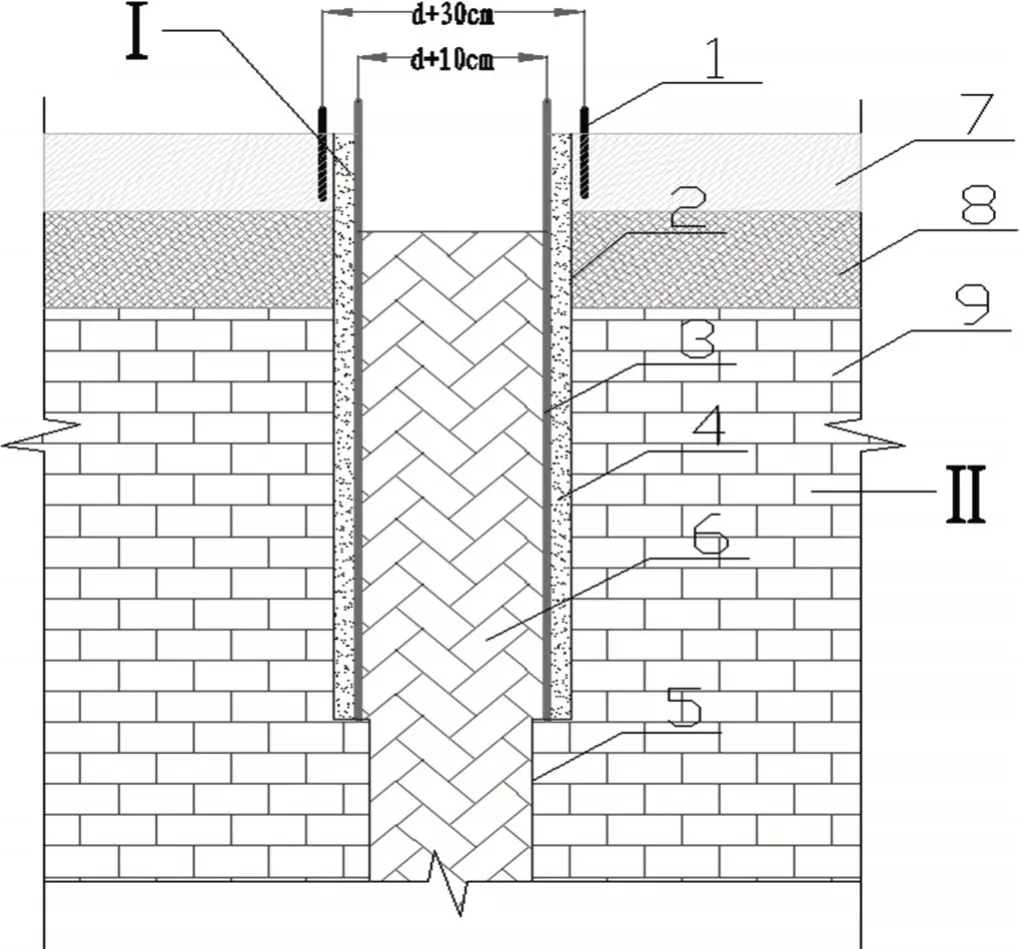

图1 桩基柔度增加技术简图

该技术中,Ⅰ为桩基柔度增加结构体系,Ⅱ为浅覆盖完整岩层场地地质结构。

图中所示编号分别为:

1——地面钢护筒(用于钻头导向,维持孔口稳定);

2——直径d+30cm 钻头成孔孔壁(扩孔部分加大成孔直径);

3——扩孔钢护筒,d+10cm(作为成桩孔壁);

4——粗砂(填充与大直径钻头成孔孔壁与扩孔钢护筒之间,用水浇密实,代替桩基入土作用,增加桩基柔度);

5——桩基孔壁,直径为d;

6——桩基础(已完成混凝土灌注);

7——填筑土;

8——红黏土(施工场地黏性土地层);

9——完整岩层(埋深浅)。

3 施工流程

施工准备→测量放线→钻机就位→安放地面钢护筒→钻孔至扩孔底标高→安放扩孔钢护筒→护筒外填砂并浇水密实→二次钻孔至桩底标高→安放钢筋笼→浇筑水下混凝土。

4 施工方法

(1)扩孔深度范围内成孔。采用旋挖钻成孔,旋挖钻功率满足要求,能在坚硬岩层成孔。钻头直径d+30cm,直径可适当偏大,但不得小于改尺寸,成孔至扩孔底标高后,对垂直度进行复测,确保垂直度偏差≦1%。该成孔过程采用干钻法,以便准确安装扩孔钢护筒及填砂。

(2)安装扩孔钢护筒。扩孔钢护筒采用机械卷制加工制作,焊缝全部为双面坡口,每节制作长度为2m~5m,钢护筒壁厚≧12mm,具备足够的刚度,不变形。各节扩孔钢护筒的连接焊缝均采用双面开坡口进行满焊,两节护筒的连接处施焊外,还需在接缝处焊接30cm×30cm、厚10mm的加强钢片,每个接口均匀、对称布置4 个加强钢片。扩孔钢护筒安装后,应高于地面钢护筒10cm,混凝土灌注后该钢护筒不拔除。钢护筒采用汽车吊进行安装,安装垂直度偏差≦1%,安装位置偏差≦3cm。

图2 扩孔及安装扩孔钢护筒

(3)回填粗砂并密实。扩孔钢护筒外侧扩孔部分回填粗砂,所填粗砂不得含有石块、泥块,沙粒均匀。要求粗砂岩护筒四周人工分层、均匀回填,四周回填高度应均匀上升,回填高差不得大于30cm,以防止护筒由于一侧受力过大,导致偏位,回填后水夯密实。

(4)成孔至设计标高。采用旋挖钻成孔,钻头直径为桩基设计直径d,成孔时,钻头应下落缓慢且位置准确,严禁触碰扩孔钢护筒。成孔后,检查孔壁垂直度与中心线偏差,与上部扩孔部分孔位中心线偏差≦1cm。

(5)桩基灌注。桩基成孔完毕后,安放钢筋笼并灌注混凝土,桩基施工完成。

图3 最终成孔并灌注混凝土

5 结束语

随着我国交通产业的高速发展,跨座式单轨有着强大的市场适应性,多个城市已经规划或开展了实际工程建设。该技术适用性强,不改变基础类型,避免与邻近桩基础产生不均匀沉降,影响成桥质量。同时避免采用扩大基础等基础形式,不需进行大量石方破除,可降低扬尘,减小噪声污染,减少占地,对交通影响程度小,最大限度实现绿色施工。