一种沥青路面抗凝冰涂层材料性能研究

王佳炜 彭志强 张志刚 柴明明

交通运输部公路科学研究院;北京新桥技术发展有限公司

1 引言

沥青路面具有优良的路用性能和舒适的行车性能,在国内外高等级公路中得到广泛应用。据统计,我国约有60%的高速公路冬季存在积雪和结冰现象,使路面附着系数大大降低,导致汽车打滑、刹车失灵、方向失控,极易造成交通事故,严重影响道路交通安全。数据显示,冰雪道路环境下交通事故伤亡率增加25%,事故率上升100%。同一时期,雪天每百万车辆每公里就会发生5.86 起的车辆碰撞、刮擦事故,而在非雪天,每百万车辆每公里发生车辆碰撞、刮擦事故仅为0.41起,二者之间的差异高达13倍多。解决冬季路面积雪问题刻不容缓。

2 路面融冰化学技术的发展现状

在积雪结冰路面撒布融雪化冰剂是解除冰雪危害的常用手段,但常用的融冰雪剂主要为氯盐类,使用后,存在于路面的氯盐会加速沥青路面的破坏,氯盐在雨水的冲刷下流入河沟会严重污染地表水,并且会对道路两旁绿色植被造成破坏,对土壤、水体和大气等造成污染,破坏生态环境。而且撒布融雪化冰剂属于被动法除雪融冰,工作量大,成本高。

近些年来,融雪沥青路面受到越来越多的重视。融雪沥青路面主要是将融雪剂掺入沥青混合料中铺筑沥青路面,在雨水和车辆载荷的作用下融雪成分析出以起到融雪化冰作用,具有实时性强的优点。由于现有融雪剂在雨水作用下会逐渐析出,融雪化冰效果逐渐减弱,析出的融雪剂并不能通过一定手段进行补充,因此通过该技术建设的路面融雪化冰功能使用寿命较短。此外,融雪沥青混合料只适用于新建路面,无法应用于已修建完成的道路,限制了其推广应用范围。

抗凝冰涂层材料技术是最近几年提出的一种新的除冰方法。它的原理是通过将环保的可降低表面冰点的材料负载到涂层载体材料上制成抗凝冰材料,通过人工涂刷或机械洒布的形式喷洒到沥青路面上,当降雨或降雪时,抗凝冰涂层降低了路面的表面冰点,起到融雪除冰的作用。相较于其他只能用于新建路面的融雪沥青路面技术,抗凝冰涂层材料技术可应用于各种已建路面,适用范围更广。

3 抗凝冰涂层材料的制备

3.1 抗凝冰剂

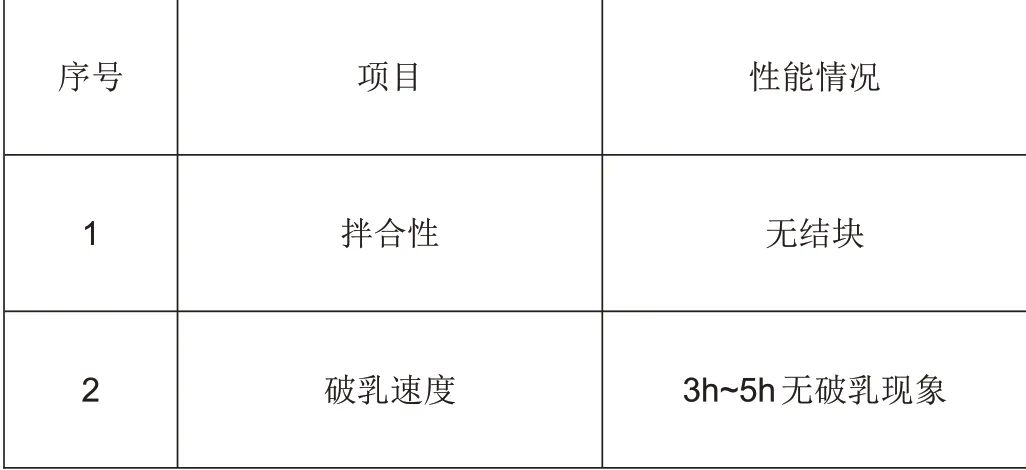

表1 抗凝冰剂主要性能

抗凝冰剂是一种具有降低涂层表面结冰点作用的固态粉末,可均匀分散于载体材料中,通常为环保型复合材料,对环境不产生氯离子污染。本文采用IM2 型抗凝冰剂,其主要性能指标如表1。

3.2 涂层载体

常见路面抗凝冰涂层材料的载体为改性乳化沥青和有机硅溶液。本文采用改性乳化沥青作为涂层载体,其主要性能指标如表2。

表2 改性乳化沥青主要性能

3.3 双组分拌合

将抗凝冰剂按一定掺配比例缓慢加入改性乳化沥青中,边加边搅拌,使抗凝冰剂在乳液中均匀分散,形成抗凝冰涂层材料。两种组分的拌合性能情况如表3。

表3 双组分拌合性能

4 试验方法

4.1 试件制备方法

按照JTG E20规程中T0702沥青混合料试件制作方法(击实法)制作尺寸为φ101.6mm×63.5mm马歇尔试件,试件级配为AC-13,按推荐标准级配范围取中值。将抗凝冰涂层材料以400g/m2用量均匀涂刷在制备好的马歇尔试块表面,待乳化沥青破乳后干燥成膜使用。

将制备好的普通试件浸泡于纯净水中,液面高于试件表面2cm,浸泡24或48h后取出用湿布擦干,得到浸水试件。

4.2 抗凝冰性能试验方法

按2%、4%、6%、8%的抗凝冰剂掺量分别制备普通试件及浸水试件,并使用改性乳化沥青制备试样作为0掺量的空白对比。依照JT/T 1239-2019《沥青路面抗凝冰涂层材料技术条件》中的要求分别进行涂层表面结冰点、涂层表面冰层黏附力试验。

5 试验结果

5.1 涂层表面结冰点

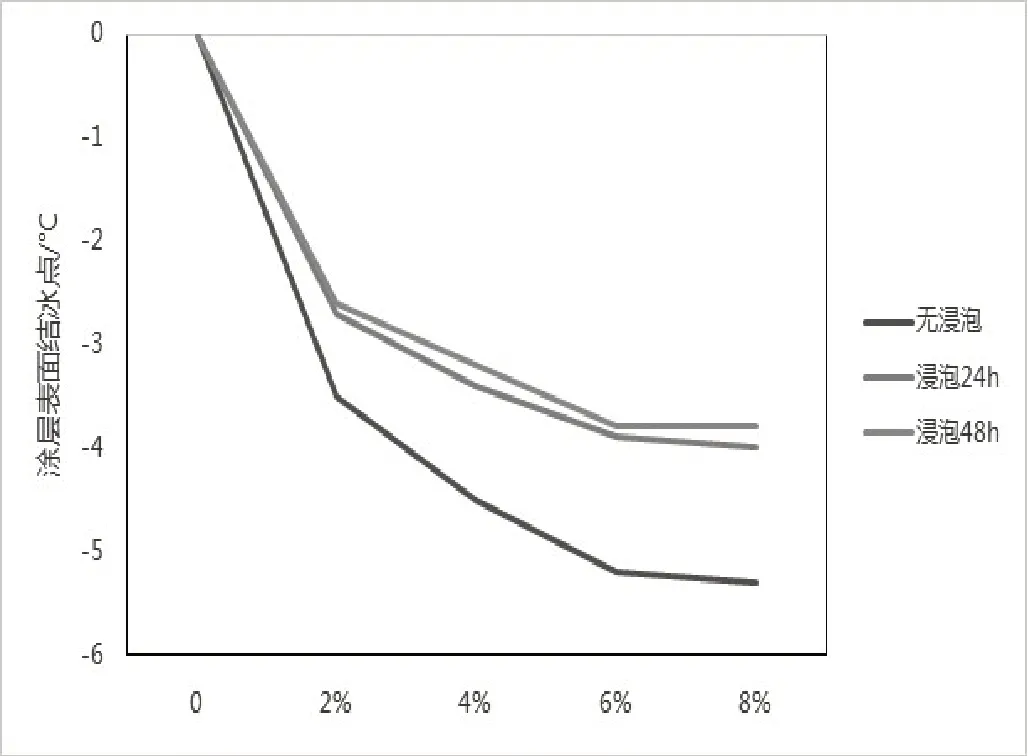

表4 和图1 为不同抗凝冰剂掺量的抗凝冰涂层表面结冰点试验结果。

表4 不同抗凝冰剂掺量的涂层表面结冰点(单位:℃)

图1 不同抗凝冰剂掺量的涂层表面结冰点

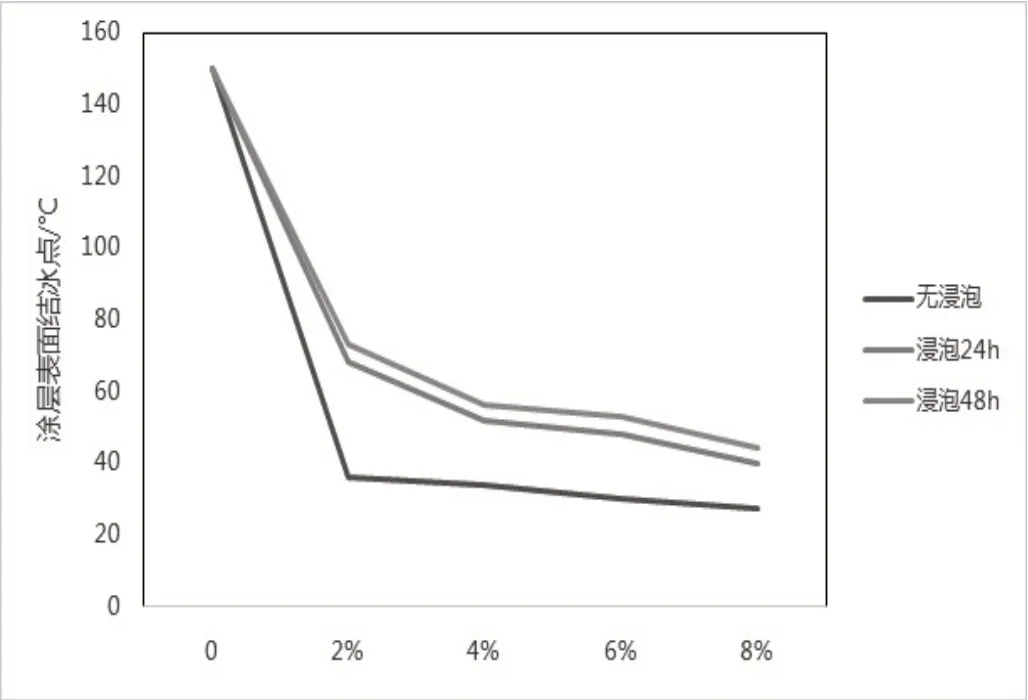

图2 不同抗凝冰剂掺量的涂层表面冰层黏附力

整体来看,加入抗凝冰剂后,马歇尔试件表面的结冰点有明显降低。随着抗凝冰剂掺量的增加,马歇尔试件表面的结冰点呈下降趋势,且随着掺量的提高下降趋势逐渐减缓。

在未浸泡的情况下,当掺量在2%~6%间变化时,结冰点变化幅度较大,掺量2%时表面结冰点为-3.5℃,掺量在6%时,表面结冰点在-5.2℃;当掺量在6%~8%间变化时,表面结冰点仍有所下降,但降低幅度已明显减小,差值仅为0.1℃。

经过纯净水24h的浸泡,所有试件的表面结冰点均有一定程度的升高,抗凝冰剂的掺量越高,结冰点上升幅度越大,但从结果来看,经过浸泡后,掺量高的涂层表面结冰点仍比掺量低的涂层表面结冰点要低,抗凝冰性能更好。

经48h浸泡的试件比经过24h浸泡的试件结冰点仍有上升,上升幅度在0.1℃~0.2℃左右,说明在经历浸泡初期性能的小量损失后,随着浸泡时间的延长,涂膜表面结冰点变化很小,涂层具有良好的耐水性。

5.2 涂层表面冰层黏附力

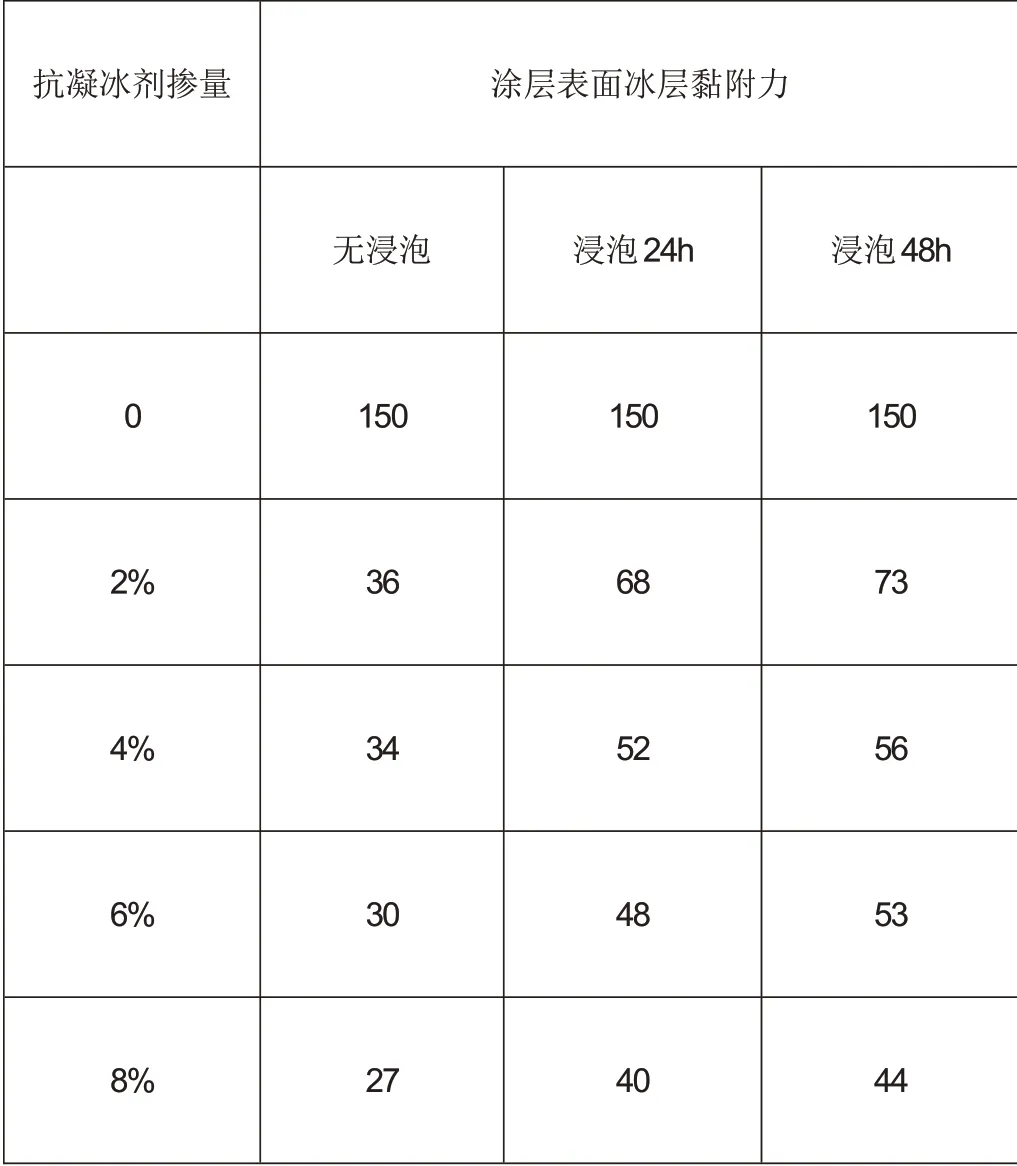

表5 和图2 为不同抗凝冰剂掺量的抗凝冰涂层表面冰层黏附力试验结果。

表5 不同抗凝冰剂掺量的涂层表面冰层黏附力(单位:N)

整体来看,加入抗凝冰剂后,马歇尔试件表面的冰层黏附力显著降低。随着抗凝冰剂掺量的增加,试件表面的冰层黏附力呈下降趋势。

对无浸泡的试件,在-15℃的试验条件下,冰层与空白样(涂层抗凝冰剂掺量为0)之间的黏附力为150N,掺加2%抗凝冰剂的试件表面冰层的黏附力降低至36N,效果显著。在试验区间内,掺量每提高2%涂层表面冰层黏附力约降低3N 左右。当掺量大于6%时,涂膜与冰层的黏附力降低至30N 以下,仅为空白样的1/5,具有较强的抗凝冰效果。

经过纯净水24h的浸泡,所有试件的表面冰层黏附力均有一定程度的上升,抗凝冰剂的掺量越高,结冰点上升幅度越小。经48h 浸泡的试件比经过24h 浸泡的试件表面冰层黏附力仍有上升,上升幅度在4N~5N左右。结合两种浸泡曲线来看,高掺量的抗凝冰涂层在表面冰层黏附力指标上具有更好的耐水性。

6 结束语

本文采用IM2型抗凝冰剂与改性乳化沥青复合制备了抗凝冰涂层材料,研究了不同抗凝冰剂掺量对涂层表面结冰点及涂层表面冰层黏附力的影响规律,结果显示:

(1)选择的双组分原材料拌合性好,具有较强的适配性,满足抗凝冰涂层材料制备需要。

(2)与未添加抗凝冰的空白样对比,抗凝冰涂层能显著降低试件表面的结冰点及冰层黏附力,具有优秀的抗凝冰性能。

(3)在2%~8%的掺量试验区间内,掺量越高,涂层抗凝冰性能(涂层表面结冰点、涂层表面冰层黏附力)越强。涂层表面结冰点随着掺量的增长下降幅度逐渐降低,涂层表面冰层黏附力随着掺量的增长程线性降低。

(4)涂层在浸泡后抗凝冰性能有所减弱,但经过初期性能损失后(24h),继续浸泡试件(48h)性能变化幅度很小,浸泡48h后涂层抗凝冰性能仍能满足要求,具有一定的耐水性。

(5)综合考虑性能与经济性,6%为最佳抗凝冰剂掺量。此时,掺量的提高对涂层表面结冰点的影响甚微,二涂层表面冰层黏附力已降低至空白样的1/5,而经过水48h浸泡,涂层仍能体现出较好的抗凝冰性能,耐久性好。