高铁隧道水压爆破施工技术应用

谭嘉洲

中铁十六局集团第一工程有限公司

1 引言

目前国内高铁隧道钻爆掘进施工大部分采用常规钻爆法作业,传统钻爆法施工,操作简单,但围岩超欠挖较大,总体施工进度滞后,作业环境差、经济效益流失严重。近年来由于质量要求的不断提高,以人为本理念越来越深化,加之“强基达标,提质增效”工作主题的全面落实,迫切地需要我们寻求一种高效、绿色环保的钻爆施工工艺。基于以上背景,本文结合某高铁隧水压光面爆破技术在Ⅱ、Ⅲ级围岩中的成功应用,通过现场实测,采用数据分析就常规爆破和水压光面爆破进行对比,探讨了水压光面爆破通过优化装药结构形式,在高效化、精细化、绿色环保施工等方面取得的显著效果。

2 工程概况

某高铁隧道位于莆田市涵江区江口镇,隧道全长8434m,隧道最大埋深约232m,最浅埋深约28m。其中Ⅱ级围岩4040m,Ⅲ级围岩2655m,所占比例为79%。隧址区地层岩性主要为侏罗系上统南园组晶屑凝灰岩。隧道Ⅱ、Ⅲ围岩主要为弱风化晶屑凝灰岩,块状构造,岩体完整。由于隧道断面大、开挖掘近距离长,选择合理的开挖工艺,在保障施工质量安全、加快施工进度、确保经济效益、保障工人职业健康等方面具有决定性作用。

3 施工难点

(1)隧道洞身山顶存在多台风力发电机组,进口处最近直线距离为186m,需降低爆破振动对风力发电机组的影响。

(2)隧道为长隧,通风距离长,排烟困难,常规爆破岩石在爆破压力作用下伴随裂隙的出现而产生大量粉尘,施工作业环境差,职业健康危害较大。

(3)常规爆破爆炸能因压缩炮眼中的空气而损失,造成应力波强度下降,同时由于炮眼未堵塞,爆炸生成的膨胀气体未对围岩形成二次破碎而直接冲出炮眼变成冲击波损失掉,导致围岩破碎大块过多,超挖过大。

4 水压爆破机理

隧道水压爆破,采用水袋-炸药-水袋一炮泥的装药方式进行爆破,由于冲击波在水中传播对水不可压缩,爆破能量几乎无损地传递到围岩中,这种“刚性”的应力传递十分有利于岩石破碎,此外由于水的高压射流产生“水楔”效应和水雾作用,利于围岩破碎及降尘。

5 水压爆破钻爆设计及施工

5.1 总体设计

根据隧道工程地质、水文和和围岩情况,采用能有效减小爆破振动速度峰值、降低粉尘浓度、缩短排烟时间、减少炸药单耗、岩石破碎均匀、缩短出渣时间、减少超挖的全断面水压爆破施工方法。

5.2 钻爆设计基本参数

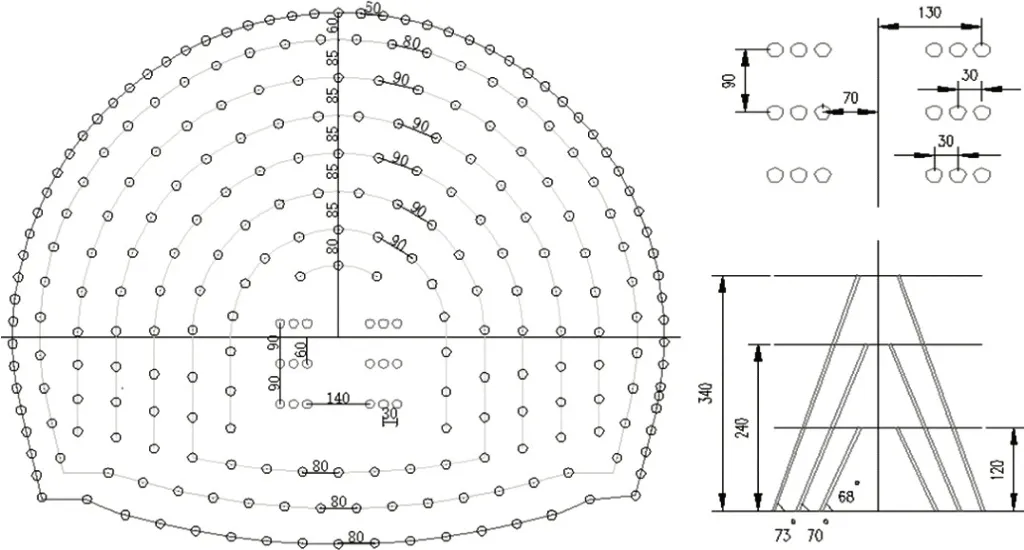

(1)炮眼布置。II、Ⅲ级围岩采用全断面水压光面爆破。以Ⅲ级围岩为例,设计每循环进尺3m,爆破参数如下:钻孔直径d=40mm,周边眼间距E=(8~18)d,抵抗线W=(1.0~1.5)E。经试爆确定E=50cm,W=60cm,炮孔深度3.2m(常规开挖需3.4m)。掏槽眼采用三级复式楔形掏槽,掏槽眼垂直深度为3.4m,其余炮眼垂直深度均为3.2m。内圈眼孔间距80cm,抵抗线85cm;辅助眼孔间距为80cm~90cm,抵抗线为80cm~85cm;底板眼和二台眼孔间距及抵抗线均为80cm。详细炮眼布置图见图1。

图1 全断面光面爆破炮眼布置示意图

(2)装药参数。隧道炸药采用2号岩石乳化炸药,φ32药卷,长20cm,每节重0.2kg,根据试爆,线装药密度周边眼取0.25kg/m;内圈眼、二台孔及底板孔取0.3kg/m;辅助眼取0.4kg/m;掏槽眼取0.5kg/m。Ⅲ级围岩全断面面积为139.31m2,炮孔总数257 个,每循环总装药量277.5kg,炸药单耗0.66kg/m3。

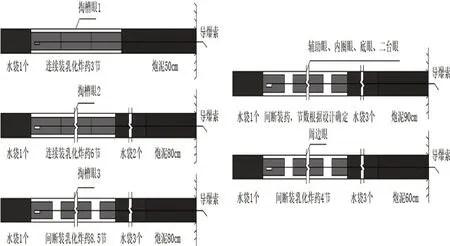

(3)装药结构。水压爆破与常规爆破相比,炮眼长度缩短,装药量减少并在炮眼中增添了水袋,堵塞了炮泥。水袋采用封口机制作,长200mm,直径35mm,需有一定的强度。炮泥采用炮泥机加工而成,按照土:砂:水=0.75:0.10:0.15 进行拌制,成品炮泥长约200mm。具体装药结构见图2。

图2 炮眼装药结构图

5.3 水压光面爆破控制要点

(1)水袋封口要严密,不得有空气,且应有一定的强度,避免装送水袋时水袋破裂。

(2)炮泥最好在使用前2h~3h 内加工,避免放置时间过长,炮泥失水变硬。炮泥应软硬适中,过软捣固易把炮泥挤出炮眼,过硬不易捣碎,堵塞不严,影响爆破效果。

表1 施工进度分析

表2 爆破振动测试结果汇总表

表3 喷射混凝土经济效益分析表

(3)炮孔底部水袋必须装填到底,炸药爆炸水袋对冲击波的反射作用加强了应力波强度和作用时间,并直接作用于岩面,更有利于围岩破碎。

(4)炮泥堵塞长度不宜小于40cm,同时不宜小于最小抵抗线。堵塞端水袋应根据实际情况填塞1~3 个水袋,炮泥堵塞应用木质炮杆捣固严实。

6 水压爆破施工效果及经济效益分析

选取进口DK52+678-DK52+687 段采用常规爆破,DK52+687-DK52+696 段采用水压爆破,对比分析水压爆破在施工进度、振动效应、经济效益、炸药能耗利用、环境保护等方面的作用与效果。

6.1 施工进度

水压光面爆破相比于常规光面爆破,产生的有害气体及粉尘少,缩短了通风排烟及出渣时间。由于钻孔深度及超挖减少,钻孔时间和喷锚时间均有所减少。具体分析见表1。

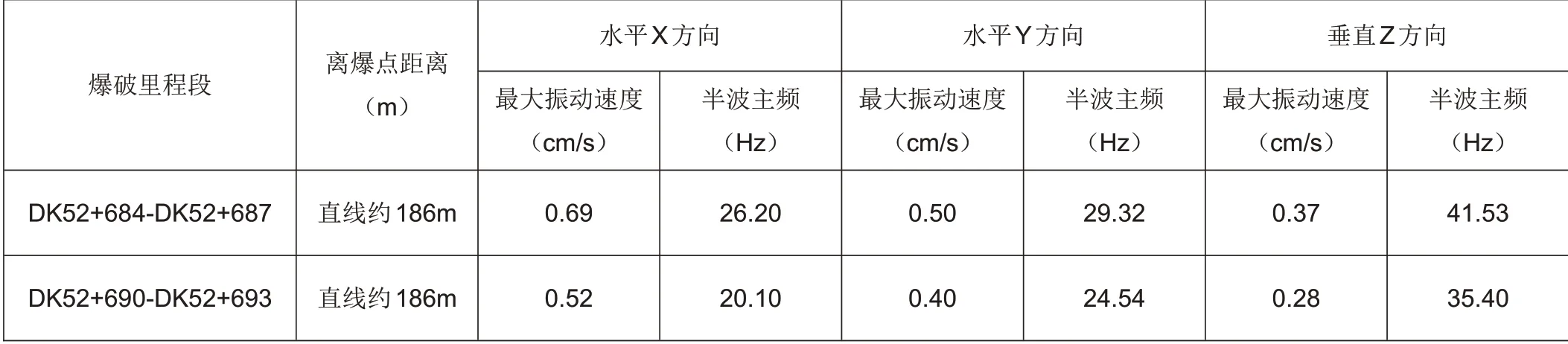

6.2 爆破震动监测

根据GB 6722—2014《爆破安全规程》,运行中的水电站及发电站中心控制室设备允许安全振动速度为:0.6cm/s~0.7cm/s(10Hz~50Hz)。采取TC-4850 爆破测振仪检测分析常规光爆和水压光爆对山顶风力发电机组造成的振动影响。振动速度峰值汇总见表2。

由汇总表可知,二者皆低于规范规定的爆破振动安全允许标准,但常规光爆振速已接近允许最大振动峰值上限,水压光爆对风车机组的振动影响更小,安全性更高。

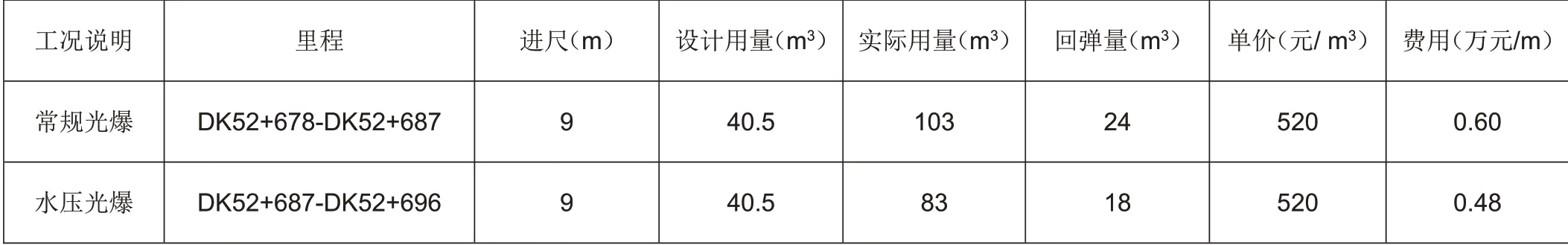

6.3 喷锚喷射混凝土用量

通过断面扫描,常规光爆平局断面面积为143.65m2,平均超挖面积为4.34m2,平均线性超挖0.14m;水压光爆实测平局断面面积为141.96m2,平均超挖面积为2.65m2,平均线性超挖为0.09m。超挖的减少,断面平整性的增加降低了喷射混凝土用量及回弹量,Ⅲ级围岩共计2655m,可节省318 万元。每米费用对比分析见表3。

6.4 炸药消耗

水压光爆装药,每孔炮眼均减少一节炸药,每循环减少炸药51.4kg,炸药能耗利用率提高。2 号岩石乳化炸药每吨9500 元,每循环节省488.3 元。Ⅲ级围岩共计2655m,885 循环,可节省41.7万元。

6.5 粉尘浓度检测

隧道爆破粉尘,易导致尘肺病,一般允许的最大粉尘浓度不超过3mg/m3。通过对DK52+678-DK52+696 段每循环爆破后5min,不通风进行粉尘浓度检测,得出常规爆破粉尘浓度在4.1mg/m3~4.6mg/m3之间,水压爆破粉尘浓度在2.9mg/m3~3.3mg/m3。对比检测结果显示,水压光爆产生粉尘浓度明显低于常规光爆,有效解决了长隧通风排烟难得难题,改善了作业人员施工作业环境。

7 结论

水压光面爆破对比常规光爆得具有“三提高一保护一减振”的作用与效果:即提高炸药有效能量利用率,节省炸药;提高施工效率,加快施工进度;提高经济效益,降低成本;降低粉尘浓度,改善作业环境,保护施工人员身体健康;控制爆破振动,降低爆破振动对周围结构物的振动影响。