翼轨加高值对高速列车过岔动力特性影响分析

张鹏飞,朱旭东,雷晓燕,肖剑

(1.华东交通大学 铁路环境振动与噪声教育部工程研究中心,江西 南昌330013;2.中国铁路南昌局集团有限公司 福州工务段,福建 福州350001)

道岔作为铁路线路的关键基础设备,其几何平顺性直接关系到列车的过岔速度、行车平稳性及旅客乘车舒适性[1]。目前,我国高速铁路及部分普速客货混运线路道岔均采用可动心轨式道岔。与固定辙叉相比,可动心轨辙叉消灭了道岔的有害空间,过岔速度限制较小,行车更加平稳[2-3],但其轮轨接触关系仍较为复杂,当列车荷载在翼轨与心轨间进行转移时,极易引发剧烈的轮轨冲击振动,导致病害频发[4]。因此,如何通过合理优化可动辙叉的结构型式,以改善其轮轨接触关系、降低轮轨相互作用,对于提高列车过岔平稳性及安全性、延长道岔使用寿命具有重要意义。任尊松等[5]从轮轨接触关系及轮轨振动2 个方面,研究了辙叉区心轨轨顶高度降低值对列车过岔动力特性的影响;蔡小培等[6]通过建立辙叉区的轮轨接触计算模型,采用最小距离搜索法,对心轨藏尖结构的轮轨接触不平顺规律进行了深入分析;孙家林[7]基于刚柔多体混合建模理论,研究了不同轮轨几何接触状态下的轮轨接触应力分布特性;全顺喜[8]通过分析道岔结构不平顺激励下的轮轨振动响应规律,提出了岔区几何不平顺的控制方法;马晓川等[9-10]基于车辆-道岔系统动力学理论,借助动力学分析软件,研究了高速道岔尖轨降低值对转辙器动力特性及列车运行平稳性的影响机理。高速道岔轮轨动力学方面,国外学者也进行了大量研究,Sebes 等[11]基于多点赫兹接触理论,建立了岔区轮轨接触模型,深入研究了列车高速通过可动心轨道岔时的各种动态响应;Drozdzeil 等[12]则着重分析了道岔几何参数及其偏差对列车轮轨振动响应的影响规律;Wiest 等[13]在研究岔区轮轨接触特性时,通过分析不同滚动接触模型的特点,提出了岔区轮轨接触计算模型的选择依据。为改进我国既有道岔可动辙叉的结构型式,改善其轮轨接触关系、提高列车过岔的平稳性及安全性。本文基于岔区轮轨接触关系及轮轨系统动力学理论,以18 号高速道岔可动辙叉(有砟)为例,对其翼轨结构进行了优化研究。在建立翼轨不同加高设计方案下可动辙叉模型以及CRH2 型车车辆模型的基础上,深入分析翼轨加高设计对列车过岔动力特性、过岔速度以及行车平稳性的影响规律。研究成果可为我国高速铁路及部分普速客货混运线路道岔可动辙叉的结构优化设计提供理论参考。

1 翼轨加高优化方案设计

合理的辙叉结构型式是改善轮轨接触关系、提高列车过岔平稳性及安全性、延长道岔使用寿命的基础。研究表明,辙叉区剧烈的轮轨相互作用多是由其结构不平顺所造成的,随着翼轨向外弯折,轮轨主要接触区域开始外移,并由此引起轮对质心垂向位置的降低,导致剧烈的轮轨冲击作用。因此,在进行辙叉区结构优化设计时,应尽量消除或减小其竖向的结构不平顺。为抵消可动辙叉翼轨顶面向外弯折所引起的竖向结构不平顺,本文拟对翼轨进行适当加高设计,以改善辙叉区的轮轨接触关系,降低其轮轨动力响应。

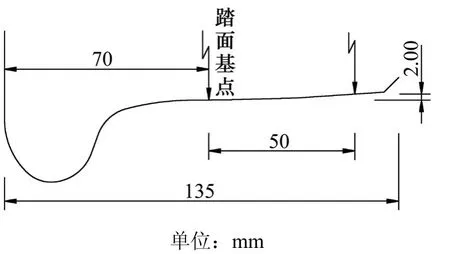

图1展示了我国客运列车常用的LMA 磨耗型车轮踏面,将距轮缘背部70 mm 处定义为踏面基点,为主要接触区域,当列车过岔时,随着翼轨开始向外弯折,其轮轨主要接触点也会逐渐向外侧移动。研究表明,18 号道岔心轨顶宽50 mm 处的心轨降低值为零[14],此时翼轨向外侧弯折50 mm,故其翼轨上的轮轨主要接触点也会相应的向外侧移动50 mm,由此导致列车轮对质心垂向位置下降。为抑制轮对质心垂向位置的降低,可对翼轨进行适当加高设计,本文选定心轨顶宽50 mm 位置处作为翼轨加高设计的关键控制断面,理论加高值为2 mm,如图1所示。

图1 LMA 磨耗型车轮踏面Fig.1 Wheel tread of LMA wear type in millimeters

针对18 号高速道岔可动辙叉,本文在整个辙叉区范围内依次选取了心轨理论尖端、心轨实际尖端、心轨顶宽20,40,50 和70 mm 位置处作为可动辙叉翼轨加高设计的控制断面,各断面位置分别对应图2中的A-A,B-B,C-C,D-D,E-E 和F-F断面。断面位置详情如表1所示。

图2 可动辙叉平面示意图Fig.2 Plan diagram of movable frog in millimeters

针对翼轨的加高设计,本文提出了4 种设计方案,如表2所示。其中,方案1 为翼轨无加高设计方案,方案3 为理论最优加高设计方案。为进一步分析翼轨加高值对列车过岔动力特性的影响,在理论最大加高值的基础上分别减小和增大0.5 mm 作为方案2 与方案4。各方案中断面A 至断面E 范围内翼轨采用线性加高方式,断面E 至断面F 范围内翼轨采用相同加高值。各方案中翼轨轨顶横坡均取为1:40。图3为翼轨加高前后各方案关键断面的廓形对比。

表1 翼轨关键断面位置Table 1 Position of critical section of wing rail

表2 翼轨加高设计方案Table 2 Design scheme for heightening the wing rail

2 车辆-道岔系统仿真模型

本文利用Universal Mechanism 软件计算分析列车通过18 号高速道岔可动辙叉时的动力响应,计算模型包括2 部分,一个是考虑了柔性轨道基础的道岔可动辙叉模型,另一个是CRH2 型车多刚体车辆模型,2 个子模型之间通过局部的轮轨接触模型进行连接[15]。

2.1 车辆子模型

为了便于计算分析车辆直逆向通过辙叉时的动力特性,本文采用单节CRH2 型车车辆模型进行分析。该模型借助动力学软件Universal Mechanism建立,主要由1 个车体、2 个构架以及4 个轮对共7 个刚体组成,每个刚体均具有侧滚、点头、摇头、横移和沉浮5 个自由度,两相邻刚体间通过悬挂弹簧和阻尼进行约束和传力。车辆的基本计算参数主要包括轮对、构架以及车体的质量,二系悬挂的刚度和阻尼,绕各轴的惯性矩等。车辆基本计算参数参考文献[16],见表3。

图3 各方案翼轨关键断面廓形对比Fig.3 Comparison of key sections of the wing rails in each scheme

2.2 道岔子模型

本文道岔可动辙叉模型的建立在动力学软件UM 中完成,采用考虑柔性轨道基础的18 号道岔可动辙叉空间模型,见图4。其中,钢轨采用三维的铁木辛柯梁进行模拟,岔枕为平面梁模型,并利用等效刚度和阻尼模拟岔枕与基础的连接,扣件的各向刚度和阻尼则采用非线性的Bushing 力元模拟。Cry=1.24×104N·s/m,Kry=5.0×104N/m,Crz=2.61×104N·s/m,Krz=2.5×104N/m,Csy=9.0×104N·s/m,Ksy=1.0×108N/m,Csz=5.38×104N·s/m,Ksz=1.0×108N/m。本文模型的建立,充分考虑了辙叉区钢轨的变截面特征,由沿辙叉特定位置的钢轨控制断面廓形放样实现。

表3 CRH2 型车基本计算参数Table 3 Basic calculation parameter of CRH2 vehicle

图4 可动辙叉空间力学模型Fig.4 Spatial mechanical model of the movable frog

列车过岔时,各轮对的动态相互作用互不相同,本文重点以第1 轮对通过时为例,见图5,分析提取列车第1 轮对轮轨作用力、各安全系数以及列车轮对和车体的振动加速度响应结果。

图5 车辆-道岔系统仿真模型Fig.5 Simulation model of vehicle-turnout system

3 模型验证

为验证模型正确性,本文以横向及垂向轮轨力作为评判参数[16],选取文献[17]中的典型结果进行对比分析。文献与本文在相同工况下(文献与本文中列车均以200 km/h 速度直逆向通过18 号单开道岔)的横向轮轨力计算结果分别如图6和图7所示,二者横向及垂向轮轨力计算结果对比见表4。本文图中x表示距18 号道岔88 号岔枕中心的距离。

图6 文献[17]中辙叉侧横向轮轨力Fig.6 Lateral force of wheel-rail on the frog side in reference

图7 本文辙叉侧横向轮轨力Fig.7 Lateral force of wheel-rail on the frog side in this paper

表4 轮轨力计算结果对比Table 4 Comparison of the results of force of wheel-rail

对比图6和图7可知,在相同工况下,本文模型的横向轮轨力曲线波形与文献[17]中的计算结果基本一致,其横向轮轨力均在辙叉区轮载过渡段处达到最大值,随着轮对沿辙叉方向继续移动,其横向力峰值开始逐渐降低。在数值上,由表4可以看出,相同工况下,本文和文献中的横向及垂向轮轨力计算结果较为接近,且二者辙叉侧的横向及垂向力最大值均明显大于其基本轨侧的结果,与实际情况相吻合。由此,验证了本文模型的正确性及计算结果的可靠性。

4 高速列车过岔动力特性影响分析

针对可动辙叉翼轨加高值的4 种不同工况,本文以时速250 km 的单节CRH2 型车直逆向通过18号高速道岔可动辙叉为例,分别计算轮轨力、各安全性指标以及振动加速度等车辆-道岔动力响应参数,并对4 种工况下的计算结果进行对比分析。

4.1 轮轨作用力

本文列车过岔时,其第1 轮对在基本轨侧和辙叉侧的横向及垂向轮轨力计算结果分别如图8和图9所示。图中横坐标x表示距18 号高速道岔88 号岔枕中心的距离(横坐标x=2.475 m 时,为18 号道岔可动辙叉心轨的理论尖端,下同)。

由图8和图9可以看出,在上述4 种方案中,列车直逆向过岔时,其辙叉侧的轮轨力最大值均明显大于基本轨侧数值。相比方案2~方案4,方案1中基本轨侧和辙叉侧的横向轮轨力最大幅值分别为7.16 kN 和9.33 kN,垂向轮轨力分别为94.21 kN和135.89 kN,其横向轮轨力在4 种方案中最小,但垂向轮轨力则明显大于其他方案中的相应数值。显然,翼轨加高设计可有效降低列车高速过岔时的轮轨垂向动力相互作用,但同时也会在一定程度上加剧其横向动力相互作用。

图8 第1 轮对横向轮轨力Fig.8 Lateral force of wheel-rail of the first wheel set

图9 第1 轮对垂向轮轨力Fig.9 Vertical force of wheel-rail of the first wheel set

对比图9中4 种方案,不难发现,翼轨加高设计后,列车过岔时辙叉侧的垂向轮轨力数值明显降低,但当翼轨加高达到一定数值之后,若继续加高翼轨,又会造成其轮轨力数值激增,说明翼轨存在一个最优加高值,一旦加高超限,便会产生反向的竖向结构不平顺,进而加剧其轮轨相互作用;相比方案1~方案3,方案4 中辙叉侧的垂向轮轨力峰值出现一定滞后现象,这是因为方案4 中的翼轨加高值过大,造成列车过岔时车轮与心轨初始接触点发生后移所引起的。通过对上述4 种方案的轮轨力进行分析,方案3 中的轮轨相互作用明显最佳,其在辙叉侧的最大横向及垂向轮轨力分别为11.55 kN和111.21 kN,与方案1 相比,其横向力幅值增大了23.8%,垂向力幅值则降低了18.16%。

4.2 安全性分析

车辆动力学中,为防止车辆脱轨,常采用脱轨系数和轮重减载率2 个指标对列车运行的安全性进行评价。列车过岔时,本文4 种方案下第1 轮对的脱轨系数及轮重减载率的计算结果分别如图10和图11所示。

由图10可以看出,列车在辙叉侧的脱轨系数变化较为激烈,且其数值随着翼轨的加高而有所增大。由图11可知,各方案中轮重减载率的变化趋势基本相同,随着翼轨加高值的增大,减载率数值开始有所减小,但当翼轨因加高过大而超过理论加高值时,又会造成减载率的增大。数值上,各方案中的脱轨系数及轮重减载率均远小于安全限值0.8,说明4 种翼轨加高设计方案,均满足行车安全性要求。

图10 第1 轮对脱轨系数Fig.10 Derailment coefficient of the first wheel set

图11 第1 轮对轮重减载率Fig.11 Rate of wheel load reduction of the first wheel set

4.3 平稳性分析

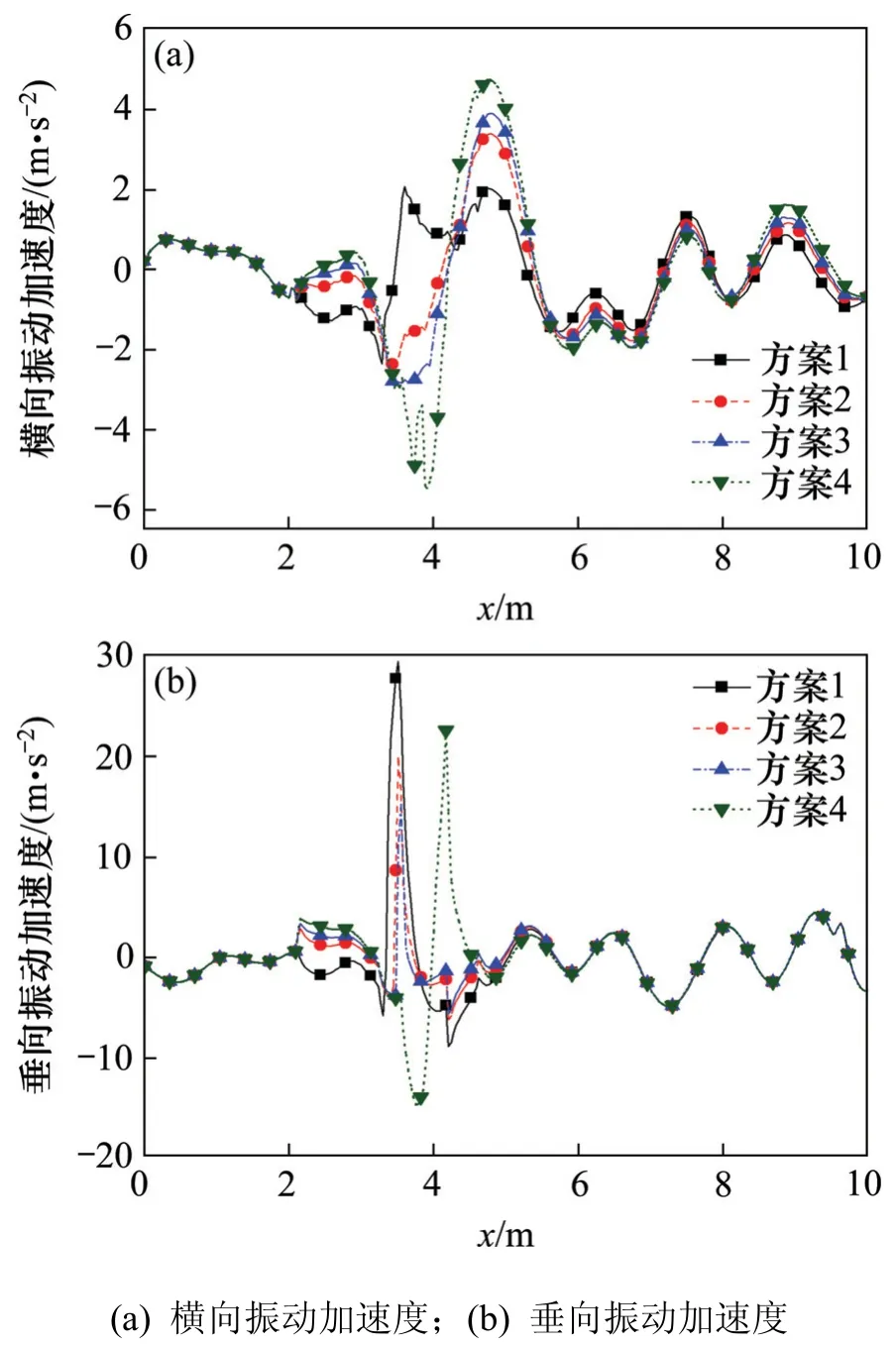

本文中,列车第1 轮对及车体的振动加速度计算结果分别如图12~13 所示。

由图12~13 可以看出,列车直逆向过岔时,列车轮对及车体在4 种方案下的振动加速度曲线变化规律基本一致。而在对翼轨进行加高设计后,列车轮对及车体的垂向振动加速度峰值明显减小,这表明翼轨的加高设计确实起到了改善岔区钢轨竖向结构不平顺、降低列车轮轨垂向动力响应的作用。但是,当翼轨因加高过大而超限时,又将在辙叉区产生向上的竖向结构不平顺,反而会加剧轮轨间的垂向动力相互作用,降低道岔使用寿命。

图12 第1 轮对振动加速度Fig.12 Vibration acceleration of the first wheel set

与其他方案相比,方案3 中轮对及车体的垂向振动加速度最大值均为最小,考虑到列车在辙叉部分的晃车现象并不严重,而轮轨竖向冲击作用较大、轨道部件损伤过快以及减载率偏大是主要矛盾,因此,方案3 最优。在数值方面,方案1 中列车的第1 轮对及车体最大横向振动加速度分别为2.352 m/s2和0.045 m/s2,垂向振动加速度为29.473 m/s2和0.438 m/s2;而方案3 中列车的第1 轮对及车体最大横向加速度分别为3.911 m/s2和0.053 m/s2,垂向加速度为15.288 m/s2和0.286 m/s2。相比方案1,方案3 中的轮对及车体垂向加速度分别降低了48.1%和34.7%。由此可知,合理的翼轨加高设计可显著降低列车过岔时的轮轨垂向动力相互作用,对于提高列车过岔平稳性及旅客乘车舒适度具有重要意义。

4.4 第2 轮对动力响应

列车高速过岔时,各轮对间的动态相互作用有所差别,为较好地分析列车过岔时的动力响应情况,本文同时给出了高速列车过岔时的第2 轮对动力响应计算结果,见表5。由表中可以看出,列车过岔时,第2 轮对在辙叉侧的轮轨力及轮对加速度计算结果均较基本轨侧结果偏大,这是由辙叉侧轨道存在结构不平顺所引起的,与理论分析相一致。4 种方案中,各参数计算结果的最大幅值均与第1轮对相应结果较为接近,经过对比分析,方案3 效果最优。

图13 车体振动加速度Fig.13 Vibration acceleration of car body

表5 高速列车过岔时第2 轮对的动力响应计算结果Table 5 Calculation results of dynamic response of second wheel pair when high speed train through the turnout

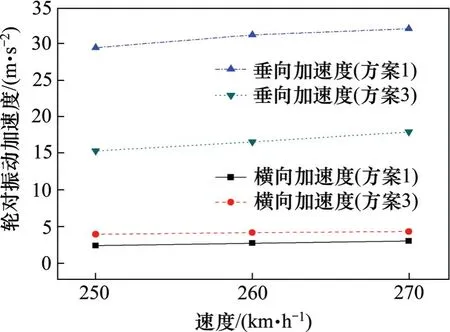

5 翼轨加高值对列车过岔速度影响分析

目前,我国18 号道岔(有砟)直向最大通过速度为250 km/h。为进一步分析翼轨加高设计对列车过岔速度的影响规律,本节基于方案1 和方案3 2 种工况,不考虑列车在实际情况下的过岔速度限制,令列车以250~270 km/h 的速度运行。在上述2 种工况下,列车第1 轮对的横向及垂向轮轨力、轮对加速度、车体加速度以及脱轨系数随运行速度的变化趋势分别如图14~17 所示。

图14 第1 轮对辙叉侧轮轨作用力Fig.14 Wheel-rail force on the frog side of the first wheel set

图15 第1 轮对振动加速度Fig.15 Vibration acceleration of the first wheel set

图16 车体振动加速度Fig.16 Vibration acceleration of car body

图17 安全系数Fig.17 Coefficient of security

由图14~17 可以看出,2 种工况下的轮轨动力相互作用参数均随着列车运行速度的增加而逐渐增大。与方案1 相比,相同速度下,方案3 中列车第一轮对垂向振动响应明显较小。考虑到列车在辙叉部分的晃车现象并不严重,而轮轨竖向冲击较为剧烈,因此在辙叉区应重点考虑轮轨的垂向振动特性。当对岔区的轮轨垂向振动特性给出某一固定限值时,相比于方案1,方案3 中的列车在确保安全行车的前提下明显可开行更高的速度。显然,合理的翼轨加高设计将对于列车在岔区的提速具有重要意义。

6 结论

1)列车过岔时,随着翼轨向外弯折,其轮轨接触区域开始逐渐外移,并由此造成轮对质心垂向位置的降低,引发剧烈的轮轨冲击振动,严重限制列车的过岔速度,影响行车安全。

2)通过对翼轨进行加高设计,可有效解决列车轮对质心垂向位置的降低问题,提高列车过岔平稳性及旅客乘车舒适度;但是,当翼轨因加高过大而超限时,又将在辙叉区产生向上的竖向结构不平顺,反而会加剧轮轨间的动力相互作用。因此,在对可动辙叉翼轨进行加高设计时,应合理设置其加高值。

3)经验证,18 号道岔可动辙叉心轨顶宽50 mm位置处的翼轨加高值设置为2 mm 时最佳。与无加高设计相比,翼轨加高2 mm 后,列车第1 轮对垂向轮轨力峰值降低了18.16%、轮重减载率降低了35.8%、轮对和车体垂向振动加速度则分别降低了48.1%和34.7%,过岔时的轮轨垂向振动特性得到了明显改善。

4)随着列车运行速度的提高,其过岔时的轮轨动态响应也会不断加剧。鉴于列车在辙叉区的垂向动力特性较为剧烈、减载率偏大是主要矛盾,而翼轨加高设计又可有效降低列车过岔时的垂向动力响应,因此,在对可动辙叉翼轨进行适当加高后,其所容许的最大通过速度也将有所增加。显然,合理的翼轨的加高设计对于列车的岔区提速具有重要意义。

5)研究成果可为我国高速铁路及部分普速客货混运线路道岔可动辙叉的结构优化提供理论参考。