探究锌粉改性对无机富锌涂料的影响

马智超,王 维,徐春雨

(中国石油大学胜利学院 机械与控制工程学院,山东 东营 257000)

从无机富锌涂料的防腐机理来看[1-2],片状锌粉在无机富锌涂料中发挥着关键性作用[3]。颜料锌粉的性能直接影响到无机富锌防腐涂料的性能,在制备水性无机富锌涂料时,未经处理的片状锌粉具有表面能高、分散稳定性差的特点,形成的涂层在实际应用中表面不平整,光泽度不均匀,进而会降低涂层的耐腐蚀性能,使涂料的综合性能下降。因此,对锌粉进行分散性改良尤为重要[4-5]。对锌粉的改性主要是以提高粉体的表面活性为目的,提高锌粉在基料中的分散性;在粉体外表通过吸附改性剂,使锌粉具有某些新的机械性能和物理化学性能,从而改变或改善锌粉的分散稳定性[6]。

本实验通过硅烷偶联剂对锌粉进行表面改性处理,进而筛选出最优的实验方案,并对制得的涂料进行性能测试。

1 实验部分

1.1 实验药品和主要实验仪器

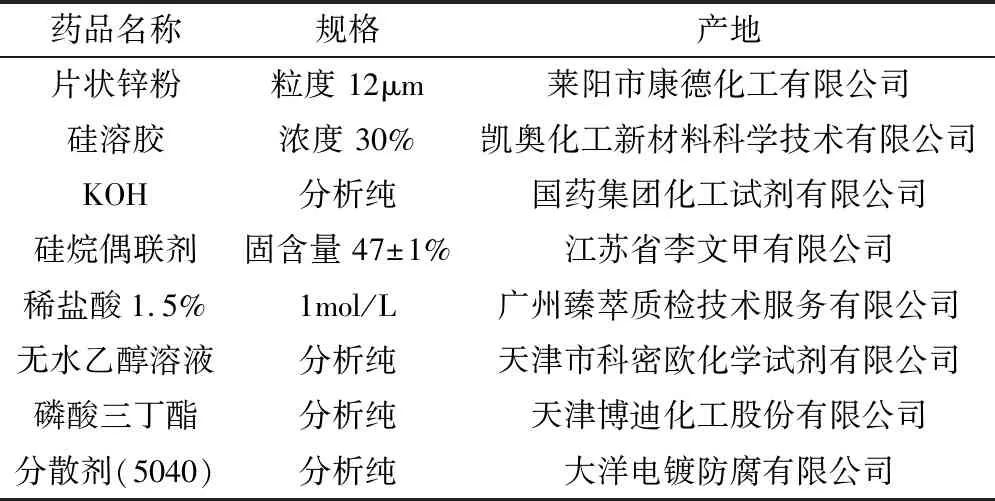

药品名称:片状锌粉、硅溶胶、KOH、硅烷偶联剂、稀盐酸1.5%、无水乙醇溶液、磷酸三丁酯、分散剂(5040)、蒸馏水等:均为市售工业品。

表1 实验药品

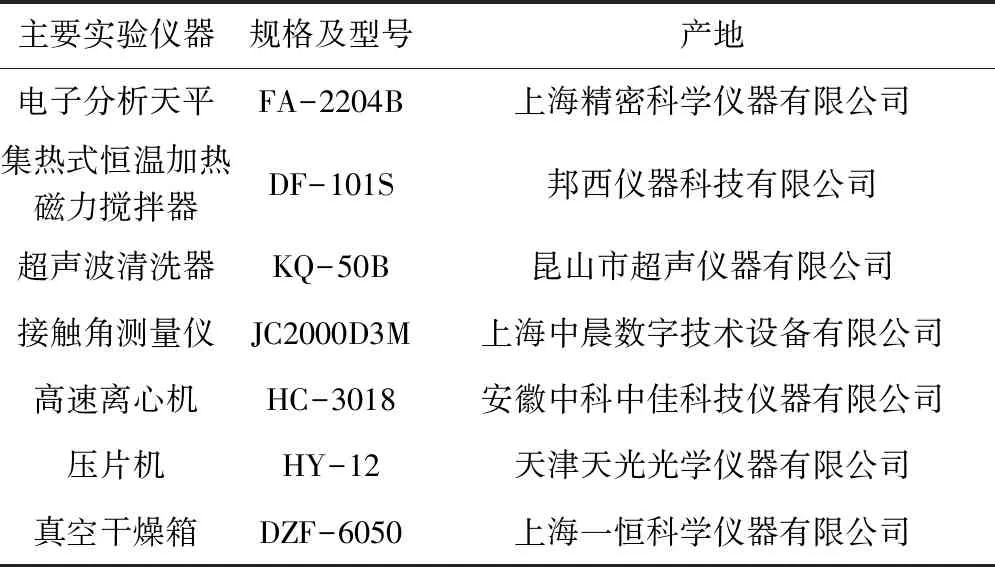

主要实验仪器:电子分析天平、集热式磁力搅拌器、超声波清洗器、接触角测量仪、高速离心机、压片机、真空干燥箱等。

表2 主要实验仪器

1.2 锌粉改性

改性液的配制:按锌粉质量的3%、5%、7%、9%分别取硅烷偶联剂,配制成质量浓度为5%的水溶液,调节pH值至8~11(或3~6),超声震荡20min,使得硅烷偶联剂在去离子水中预水解。

锌粉的改性:将锌粉加入乙醇溶液中制备成质量浓度为5%的乙醇溶液,超声震荡10min,使得锌粉在乙醇溶液中混合均匀。将改性液加入上述的乙醇溶液中,搅拌均匀,放置在集热式恒温加热磁力搅拌器中改性。

接着10000 r/min 离心20 min,经乙醇洗涤、过滤;之后放于烘箱中,70℃烘干2h;最后研磨,得到改性锌粉。

1.3 涂料的制备

1.3.1 基料制备

称取硅溶胶、KOH和水比例为质量比11.27∶1∶7.63,首先将水浴锅调至70℃,之后将硅溶胶、KOH和水加入到三口烧瓶中,烧瓶置于水浴锅中搅拌10min,得到硅酸钾溶液。

1.3.2 涂料制备

本实验的涂料是由基料和颜料两部分制备而成。基料为硅酸钾溶液;颜料为改性后的锌粉。按照挑选出的配方比例,将基料、颜料、各种助剂按照一定的比例混合,再于室温下搅拌均匀,即得到所需涂料。

1.4 性能测试

1.4.1 锌粉改性的工艺参数优化

通过探究对反应时间、反应温度和改性剂用量的改变对锌粉改性效果的影响,进行沉降性测试、活化度的测定等数据分析,并筛选出最佳工艺条件。

1.4.1.1 沉降性测试

取2g经不同改性剂改性后的片状锌粉,与硅酸钾溶液充分混合,超声震荡10min,到入25 mL 量筒中震荡均匀,用沉降体积法测试锌粉的分散性,以单位质量的锌粉所占容积表示沉降体积,即 X=V/m(mL/g)式中:X -沉降体积,mL·g-1;V-沉降物所占体积,mL;m-试样的质量,g。

1.4.1.2 活化度的测定

粉体由于密度与自身所带有的极性导致其在溶剂中易发生团聚与沉降的现象,使粉体在溶剂中不能很好的分散与悬浮。通过表面改性剂对粉体进行改性后,可使粉体带有非极性,并能后表现出良好的疏水性,进而增大了粉体颗粒之间的表面张力,使沉降不容易发生。通过粉体活化度的测试可以判断出改性后粉体的分散悬浮性能是否有提升。

活化度=(检测物质中漂浮粉体的质量/检测物质的总质量)×100%

测试方法:使用100mL分液漏斗,在漏斗中添加50mL去离子水,然后将3g的检测粉体添加到分液漏斗中,振动摇晃10min,放置一段时间后,会看到有粉体沉在水底,用一个已经称好质量的坩埚接住沉在水底的粉体,然后把坩埚放入烘箱中烘干、称重,就可以获得沉在水底的粉体的质量,用公式计算得到粉体的活化度。

1.4.2 涂层表面润湿性测试

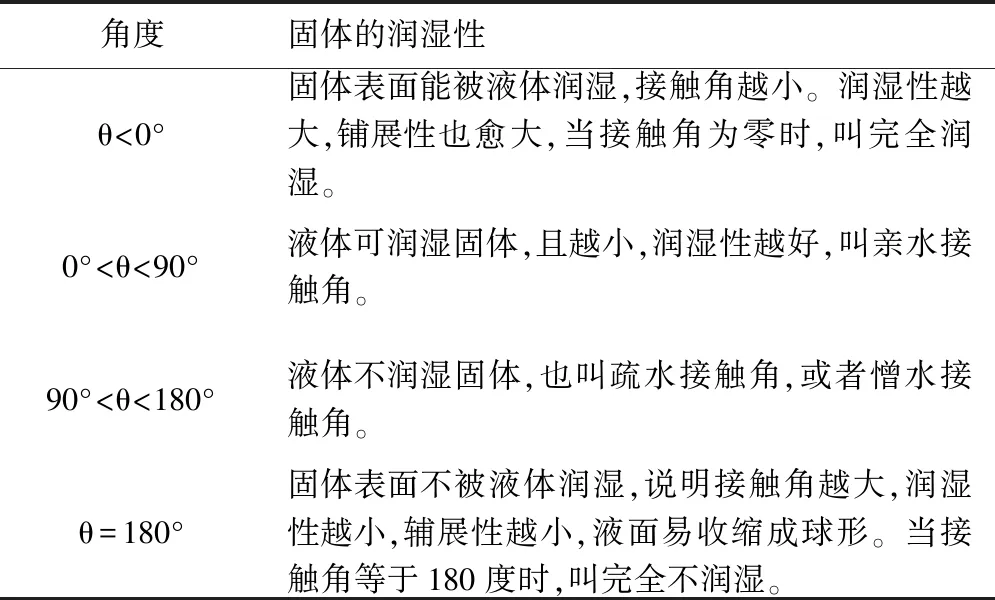

接触角是液体-固体-气体三相交界处的夹角,液体能够在固体表面铺展开来的现象,称为润湿现象;反之,称为不润湿。我们将接触角度用 θ 代替说明润湿情况,亲水接触角和疏水接触角的划分。如表3不同接触角度对涂层表面润湿度的影响。

表3 湿润角的区分

接触角在实际测量时应该注意两个问题,平衡时间和体系温度的恒定,当体系未达平衡时,接触角会变化,这时的接触角称为动态接触角,动态接触角研究对于一些粘度较大的液体在固体平面上的流动或辅展有重要的意义,因粘度大,平衡时间长。同时对于温度变化较大的体系,由于表面张力的变化,接触角也会变化,因此,若已基本达到平衡的体系,接触角的变化,可能与温度变化有关,根据不同的变量测出不同的润湿角来比较疏水程度的好坏。

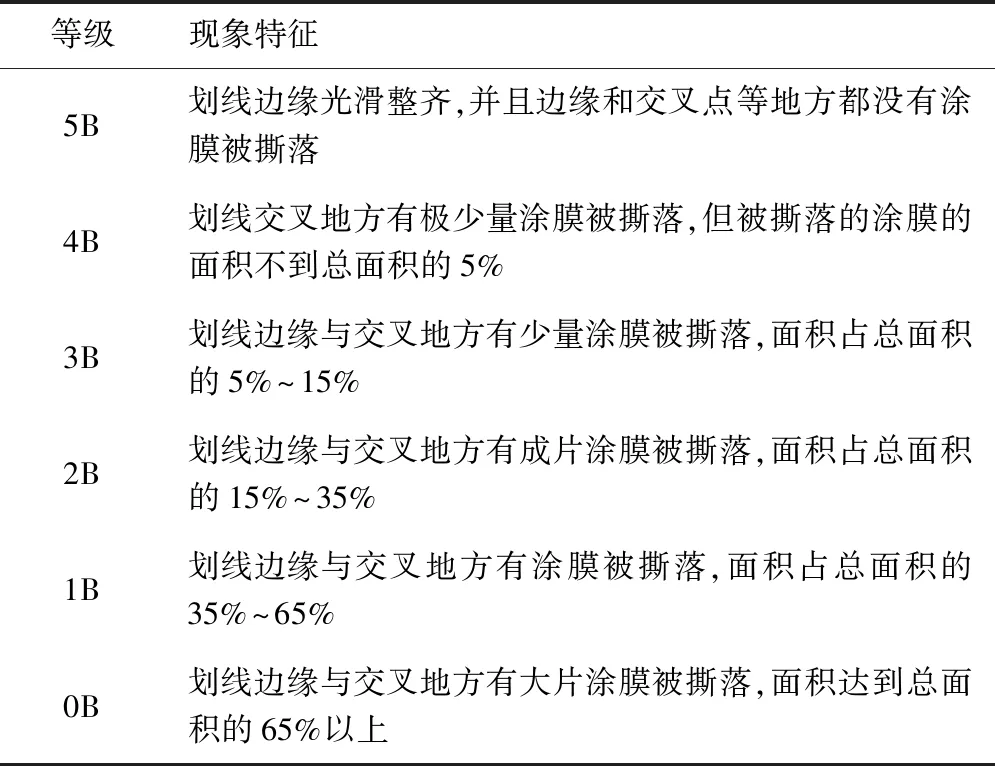

1.4.3 附着力测试

采用划格法按 GB/T9286-1998 来测试 WPU涂膜附着力。具体方法:将乳液涂于打磨光滑的铁片上烘干后将样板放在平整的桌面上,采用十字划格胶带撕拉法进行测试。表4所列的标准来划分附着力等级。

表4 涂层附着力测试规则

1.4.4 耐盐雾性测试

按GB/T10834-1989《船舶漆耐盐水性的测定》的描述进行测定,将试样先划一个十字划痕,然后将试样通过浸泡的方式放入装有3.5%的氯化钠溶液的烧杯中,溶液要每天更换。浸泡72h取出,清洗、擦干,观察涂层表面是否有起泡、脱落、生锈等现象。

1.4.5 塔菲尔极化曲线测试

测试极化曲线采用Reference 3000电化学工作站,使用的是三电极系统,辅助电极为铀电极,参比电极为饱和甘汞电极,介质为质量分数3.5%NaCl溶液,其中极化曲线的测量频率范围是0.01~10000Hz,电压扫描速率1mV/s。

2 结果与分析

2.1 锌粉改性的工艺参数优化

2.1.1 反应温度对改性效果的影响

将片状锌粉与无水乙醇溶液制备成质量浓度为5%的乙醇溶液,混合均匀。按片状锌粉质量的5%取硅烷偶联剂,制备成质量浓度为5%的水溶液,超声震荡,使其在水中预水解。将前述制备好的两种溶液混合,分别放入水浴恒温分别为60,70,80,90℃的锅中,反应时间为30min。经离心、洗涤、烘干后得到改性锌粉。

2.1.1.1 反应温度对沉降体积的影响

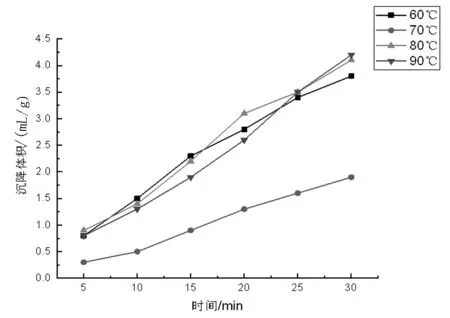

图1 反应温度对沉降体积的影响

在25mL的量筒中加入20mL去离子水,各取2g改性锌粉,缓慢倒入量筒中,震荡摇匀,在室温下静置一段时间,在静置的过程中时刻读出量筒底部沉降锌粉的体积随时间的变化情况如图1,以单位质量(g)的锌粉所占的容积表示其沉降体积,即X=V/m。

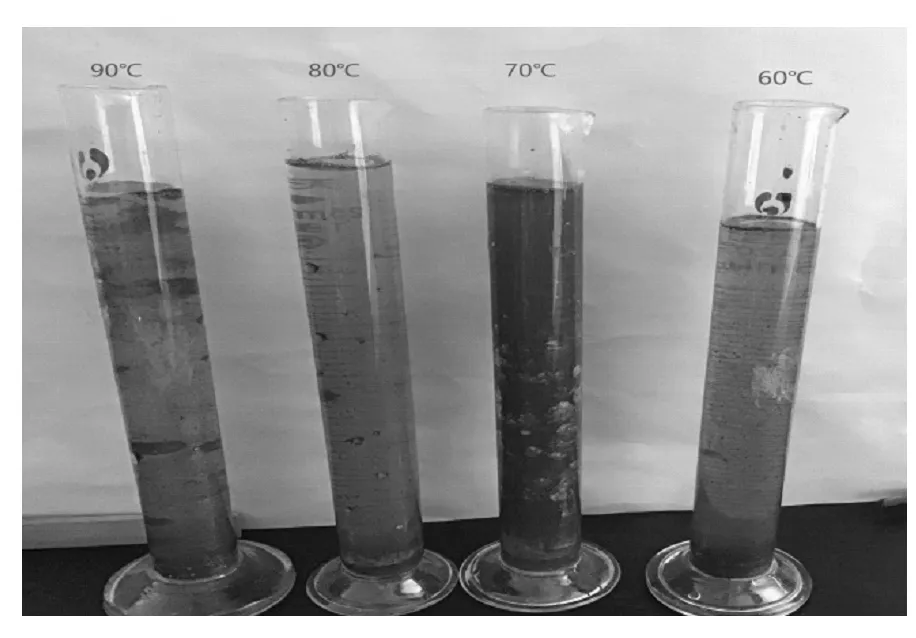

图2 反应温度对沉降体积的影响对比

经不同反应温度改性的锌粉在去离子水中的沉降速度不同,随着静置时间的延长,反应温度为70℃的锌粉始终保持较小的沉降体积,锌粉的抗沉降性能得到改善,改性效果最好。

2.1.1.2 反应温度对活化度的影响

将不同反应温度下得到的改性锌粉与基料混合,搅拌反应30min,考察反应温度对活化度的影响。通过改性后的锌粉的活化度如表5可知,锌粉的活化度会随着反应温度的升高有所提升,涂料的分散性能得到改善,但当反应温度超多70℃之后,锌粉的活化度随温度的升高提升不明显,甚至有下降的趋势,因此可断定反应温度改性锌粉的分散性最佳温度为70℃。

表5 反应温度对锌粉活化性能的影响

综上所述,通过对改性锌粉的沉降体积与活化度进行比较,确定锌粉改性的最佳温度为70℃,温度过高或过低对改性效果均不是很理想。

2.1.2 反应时间对改性效果的影响

固定锌粉与无水乙醇的比例为5%,硅烷偶联剂的添加量为锌粉质量的5%,混合后超声震20min,随后放入70℃的恒温水浴锅中,反应时间分别为0.5h、1h、1.5h、2h。经离心、洗涤、烘干、研磨后得到改性锌粉。

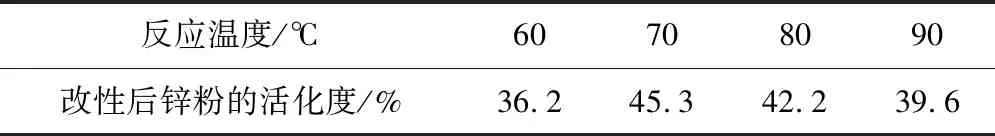

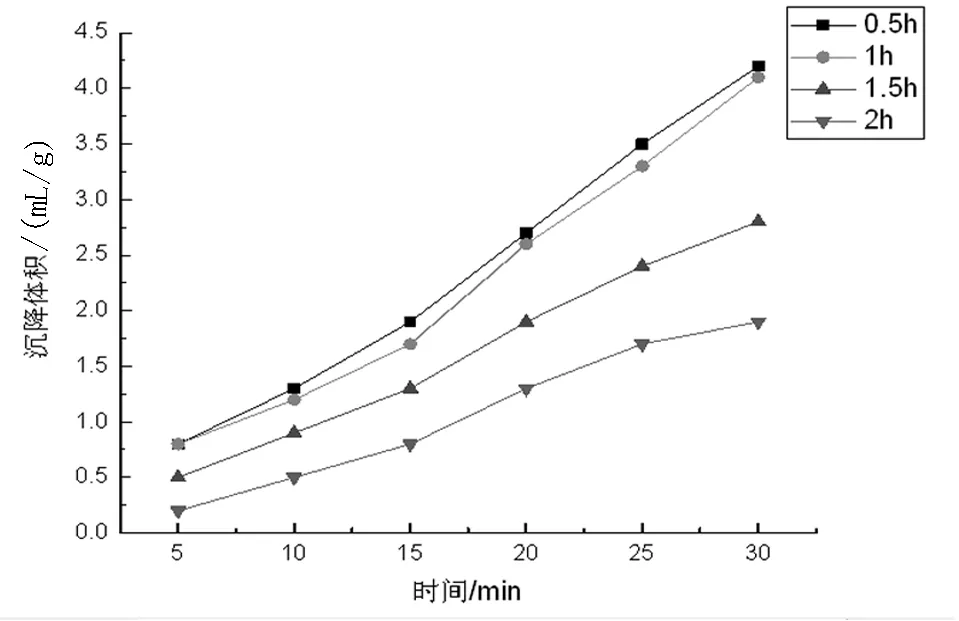

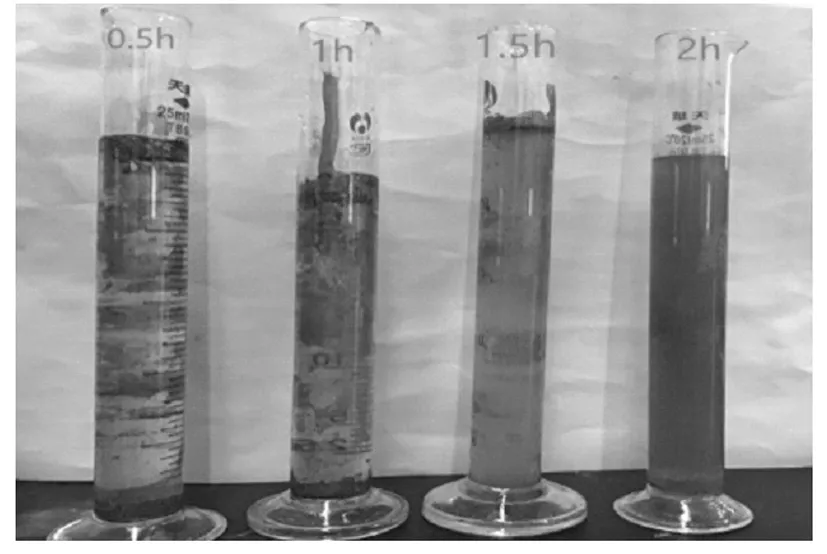

2.1.2.1 反应时间对沉降体积的影响

在25mL的量筒中加入20mL去离子水,各取2g改性锌粉,缓慢导入量筒中,震荡摇匀,在室温下静置一段时间,在静置的过程中时刻读出量筒底部沉降锌粉的体积随时间的变化情况如图3,单位质量(g)的锌粉所占的容积表示其沉降体积,即X=V/m。

图3 反应时间对沉降体积的影响

图4 反应时间对沉降体积的影响

由图3可知,在最佳反应温度70℃下,随着反应时间的延长,锌粉的沉降体积都有降低的趋势。当反应时间为2h时,锌粉改性后的体积达到最小,说明此时锌粉的悬浮性能较好,抗沉降性得到改善。

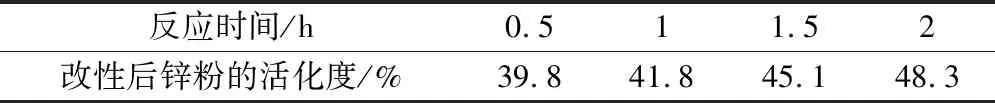

2.1.2.2 反应时间对活化度的影响

将不同反应时间下得到的改性锌粉与基料混合,搅拌反应30min,考察反应时间对活化度的影响。通过改性后的锌粉的活化度如表6可知,锌粉的活化度会随着反应时间的延长而有所提高,这样有利于锌粉在涂料基料中分散。

表6 反应时间对活化性能的影响

综上,从对改性锌粉的活化度和沉降体积的影响结果可以得知,改性时间为2h的锌粉性能更优。

2.1.3 改性剂用量对改性效果的影响

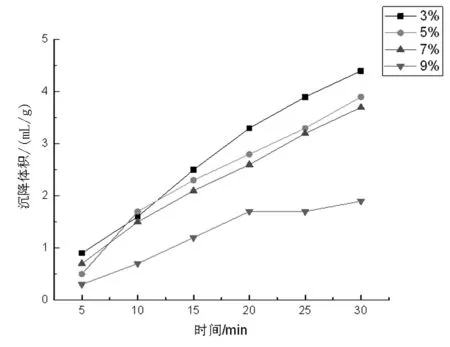

在恒温水浴70℃,反应时间为2h的条件下,分别加入质量分数为3%、5%、7%、9%的硅烷偶联剂,充分融合后,经常规方法得到改性锌粉,考察改性剂用量对沉降体积和活化度的影响。

2.1.3.1 改性剂用量对沉降体积的影响

从图5可知,锌粉在去离子水中的沉降体积会受到改性剂用量的影响,当改性剂为9%时,改性后的锌粉沉降体积最小,说明此时锌粉的悬浮效果最好,抗沉降性得到改善,改性效果较好。

图5 改性剂用量对沉降体积的影响

图6 改性剂用量对沉降体积的影响

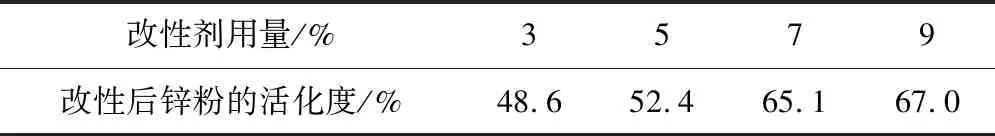

2.1.3.2 改性剂用量对活化性能的影响

在最佳反应温度与反应时间的条件下,锌粉的活化度随改性剂用量的增加而增加。在本次实验选用的4种用量中,改性后锌粉的活化度升幅最大的是质量分数为9%的改性剂,因此说明锌粉在经改性后,抗沉降性能提升明显,有利于锌粉在涂料中更均匀的分散。

表7 改性剂用量对活化度的影响

2.1.4 锌粉改性的工艺条件小结

通过对不同条件下改性的锌粉进行沉降性和活化度测试,得到改性的最优条件为温度70℃,反应时间为2h,硅烷偶联剂的添加量为锌粉质量的9%。

2.2 润湿性测试

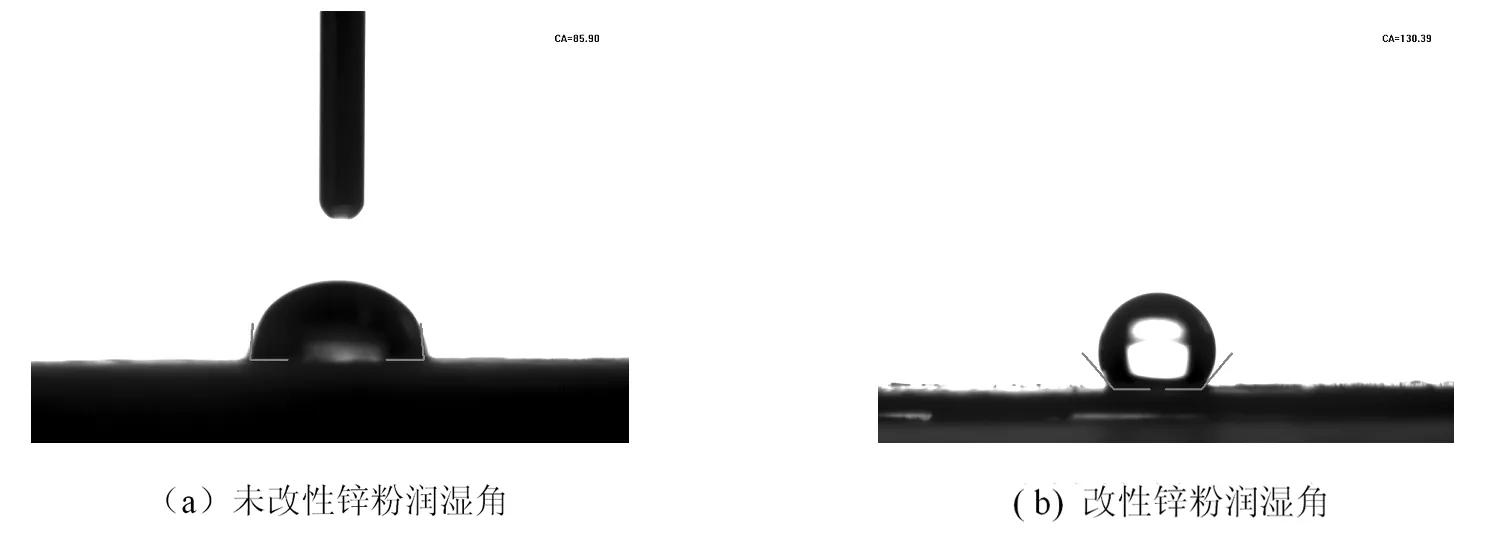

将最佳改性条件下改性的锌粉利用压片机压制成片,利用接触角测量仪测试出其润湿角,与未改性锌粉进行对比。结果见图7,其中(a)为未改性锌粉,(b)为最优改性条件下的锌粉。

图7 润湿角对比

未改性锌粉的润湿角为85.9°,改性锌粉的润湿角为130.3°。通过图7看出,改性后的锌粉加强了锌粉颗粒之间的粘结,使表层的孔隙减小,体现在润湿角的升高。未改性锌粉表层裂缝反而增多,体现在润湿角的角度较小。可见,在最佳工艺条件下制备的锌粉提高了锌粉表层的疏水性。

2.3 附着力测试

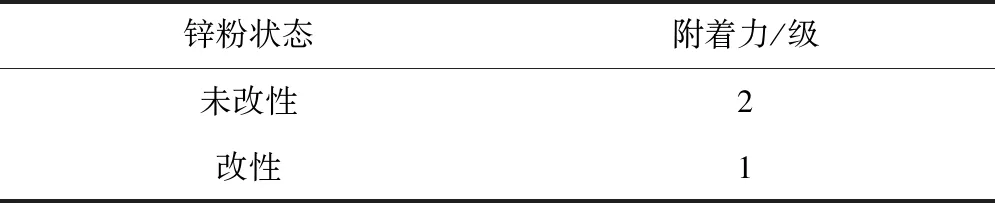

在反应温度70℃、反应时间2h和改性剂用量为9%的条件下,分别对改性锌粉和未改性锌粉制得的涂层进行附着力测试,涂层的附着力等级如表8所示。

表8 附着力等级

表8表明,锌粉改性之后制得的涂层较未改性制得的涂层附着力明显增强,涂层表面具有非凡的粘着力和吸附力,使涂料紧密附着在钢板上,形成的附着力较强。图8为涂层附着力的效果图。

图8 附着力测试效果图

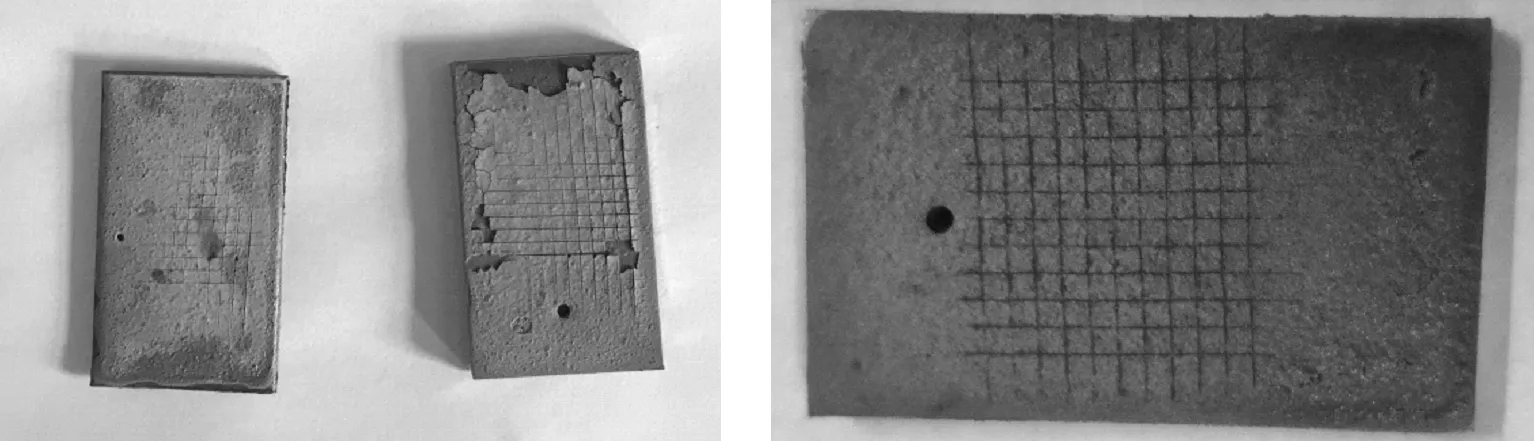

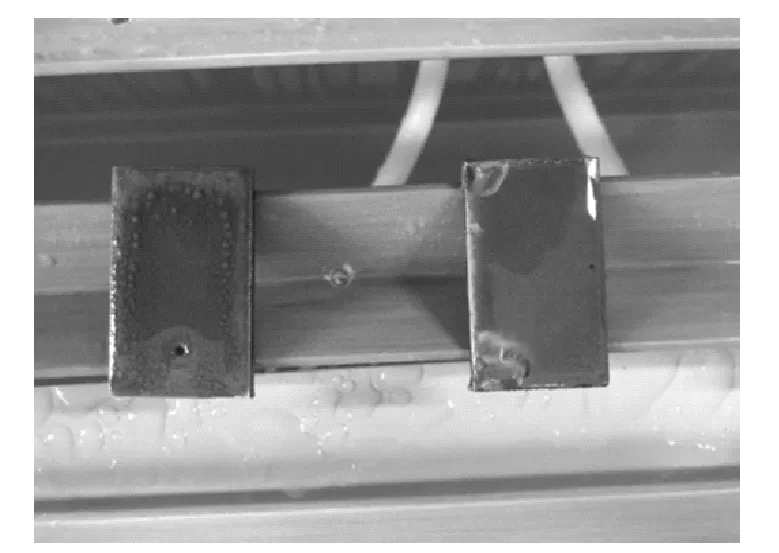

2.4 耐盐雾性测试

通过研究对锌粉改性后制得的涂层与未改性的进行耐盐雾性测试,效果如图9所示。

由图9所示,可以清楚地看到锌粉改性后制得的涂层耐盐雾性较好,表面变化很小,基板仅有少许鼓泡,整个基板没有被腐蚀或溶解的现象,几乎没有变化,盐水浸泡下没有侵蚀涂层表面或使涂层表面变色,耐盐水性优异。而未改性的涂层基板边缘的一部分被腐蚀掉,有明显鼓泡、失色,耐盐雾性较差。因此,两种涂层相比较,锌粉改性后制得的涂层耐水性较好。

图9 耐盐雾性效果图(左侧:改性,右侧:未改性)

2.5 极化曲线

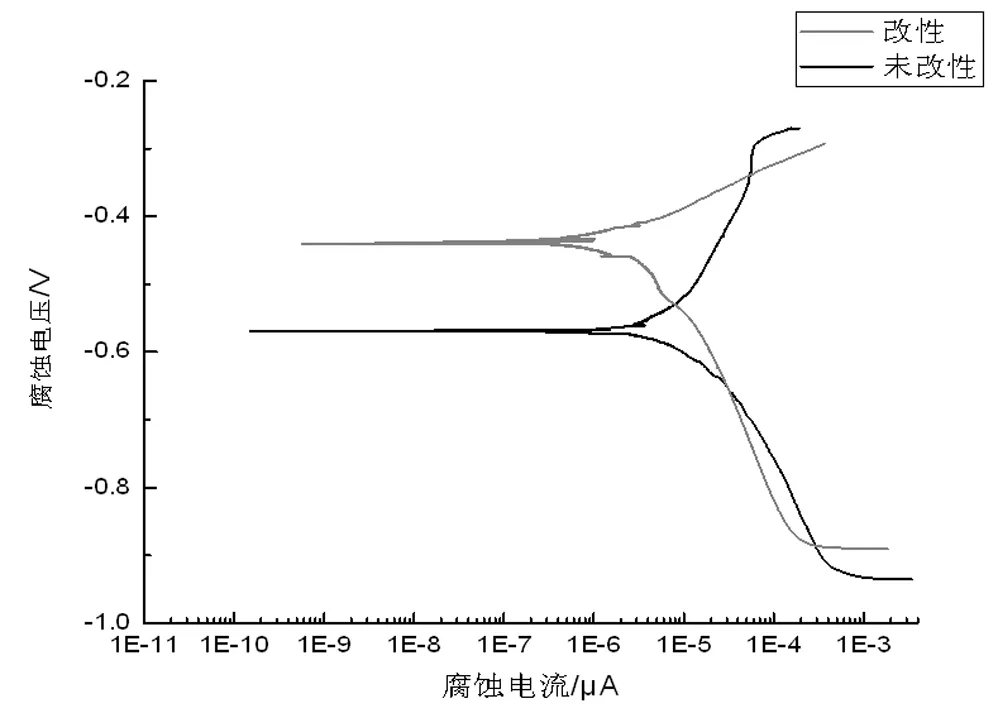

为了进一步考察锌粉改性后涂层的腐蚀电位,现分别将改性和未改性的片状锌粉制备成涂料,并涂覆于试样表面,在室温下调节24h。待涂层晾干后,利用电化学工作站测试涂层的极化曲线,如图10。

图10 改性和未改性涂层的塔菲尔极化曲线

比较改性与未改性涂层的腐蚀电位发现,片状锌粉改性后制备的涂层比未改性的片状锌粉制备的涂层提高了,由未改性时的-0.6V左右提升至-0.4V,这证实了片状锌粉在最佳改性条件改性后制备的涂层耐腐蚀性增加。说明锌粉经过改性后表面性质得到改善,片状锌粉在涂层基料中的分散性更好,降低了锌粉在基料中的团聚和沉降几率,从而使涂层的耐腐性增强。

3 结语

(1)通过探究硅烷偶联剂对锌粉改性的工艺条件,确定了最佳工艺方案,发现当实验温度控制在70℃,反应时间为2h,改性剂用量为9%时达到的效果最好,锌粉的分散稳定性得到了显著的提高。

(2)改性后的涂料和原始涂料相比,附着力提升1个等级,涂层的耐盐雾性和耐腐蚀性能得到改善。