本钢北营新2#高炉布料矩阵的优化实践

李 杰

本钢集团北营炼铁厂 辽宁 本溪 117000

本钢北营新2号高炉是由中冶京城设计,有效容积3200m3,采用西冶串罐无钟炉顶,于2014年7月26日投产。投产后,由于新1炉计划配吃400m2烧结机没有预期投产以及焦化设备和技术改造没如期完成,生产料供给紧张,导致新2炉开炉后配吃烧结矿质量较差,所以,新2炉开炉后,为保证炉况稳定顺行,采用中心加焦的布料模式,但煤气利用率偏低,燃耗较高。到2014年12月末,400m2烧结机各项配套工程完工,并且焦化设备及技术改造已经完成,新2炉配吃原、燃料质量均有所改善。所以,新2炉为降低燃耗,改善生产指标,将布料矩阵由中心加焦布料模式向“平台+漏斗”布料模式调整,并取得了较好的效果,实现高炉各项技术经济指标大幅提升。

一、布料矩阵的优化

1.1 布料矩阵调整的意义和必要性 布料矩阵调整的意义在于布料矩阵是大型高炉重要的基本操作制度之一,是控制煤气流分布的一种调剂手段。它的目的是依据炉顶装料设备的特点及原燃料的物理性能,采用各种不同的装料方法,改变炉料在炉喉的分布状况,达到控制煤气流合理分布,以实现最大限度的利用煤气的热能与化学能;

布料矩阵调整的必要性是因为布料矩阵是高炉上部调剂重中之重,它与下部调剂制度相结合,决定着高炉内煤气的分布和利用水平。在一定的原料和设备条件下,与热制度、造渣制度组成高炉稳定、顺行、高产、优质、低耗、长寿的必要和充分条件。

1.2 布料矩阵调整的基本原则

(1)矿石角位分布在距炉喉中心1/2半径以外的环带内。一般最靠近中心的布矿点与炉喉中心的距离达到炉喉半径的60—65%。

(2)焦碳角位数多于矿石,各角位上的焦碳环数倾向于平均分配。炉喉中心的焦碳要起“焦坝”作用,阻挡矿石特别是球团矿流向中心。

(3)最大的矿角大于最大焦角一个角位,或二者同角。

(4)根据炉喉直径和料流宽度,确定布料圈数,形成“边缘稳、中心活”的煤气分布格局。

(5)布料设备可靠,档位、环数与重量准确。

(6)与送风制度相匹配,对形成“下活,上稳”的格局,保证高炉的顺行。

1.3 布料矩阵调整的过程 新2炉开炉至今,共经历了三个阶段的矩阵调整,第一阶段主要是开炉初期受原燃料条件限制,采用中心加焦布料模式,虽然中心加焦布料模式适应原燃料质量波动能力较强,但燃料比偏高。第二阶段是原、燃料条件有所改善后,为提高高炉生产指标,采用新型“平台+漏斗”布料模式,并实现高炉各项生产指标得到稳定提升。第三阶段是布料矩阵优化期。“平台+漏斗”基础布料矩阵确定后,在生产实践中不断地对高炉主要参数进行总结、分析,最终确定新2炉合理的布料矩阵,高炉各项生产指标得到进一步提升。

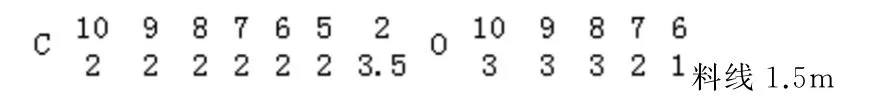

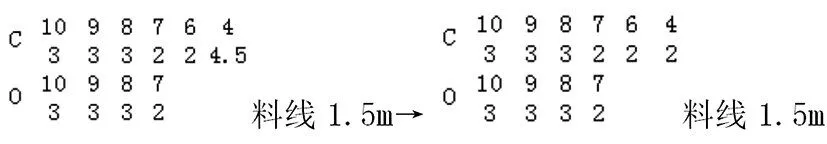

1.3.1 开炉初期布料矩阵的确定 新2炉开炉初期因原、燃料供给紧张,烧结矿配吃300m2及360m2的混料,并且受300m2及360m2产量影响,高炉槽存经常低位运行,增加了小粒度烧结矿入炉比例;燃料方面,全部配吃4.3m 的三焦,在反应性及热强度方面不及6.0m 的一焦。所以,鉴于短期内,新2炉原、燃料条件不能得到有效改善,最终决定采用中心加焦的布料模式,以适应目前现有原燃料条件。具体如下:

以原燃料条件、设备水平为基础,以开炉布料轨迹测量结果为依据,建立中心加焦模式的基础布料矩阵:

在开炉初期冶炼铸造铁结束后,炉温降至0.4%~0.6%之间,矿批逐渐加至88t水平。随着负荷的增加,煤比提高,将矩阵调整为:

此阶段煤气利用率在44.50%左右,燃料比平均为540-545kg/t,至11月份利用系数达到2.3t/d.m3左右。

1.3.2 布料模式的转型 12月份以后,400m2烧结投入生产,以及焦化等配套项目的改造相继完成,原、燃料条件明显改善。为提高高炉生产指标,决定改变中心加焦布料模式,采用“平台+漏斗”布料模式。具体调整过程如下:

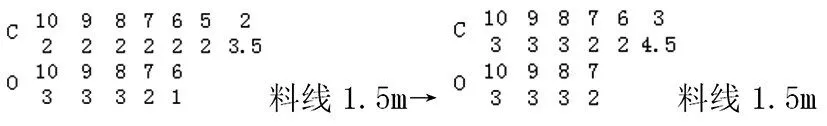

第一步调整:调整边沿及中心负荷,疏通两道气流。

增加边缘焦炭层厚度,改善料层透气性,同时边缘负荷由9.2减轻至7.5,中心负荷由0.8加重至1.8,焦矿同时减少档位,缩小矿、焦角差0.5°;具体如下:

1月7日调整布料矩阵:

第二步调整:轻边缘,顾中心,拉伸焦炭平台,形成中心漏斗。

取消中心加焦角位,保留最小档位布料圈数,以保证中心气流,焦角差由10°调整为13°,以搭建一定宽度焦炭平台,同时焦矿角同缩1°,缓解边缘不足。具体如下:

1月10日调整布料矩阵:

第三步调整:稳定焦炭平台,奠定布矿基础。

减小焦炭最小布料角位圈数,增加焦平台总体料层厚度,使软融带焦窗面积增加,料柱透气性改善,以及优化炉料与煤气流接触条件,实现煤气热能和化学能被充分利用。具体如下:

1月12日调整布料矩阵:

在上述布料矩阵的调整过程中,高炉炉况整体顺行较好,矿批90t,焦批19t,焦丁2.6t,压力、压差、K 值较稳,下料均匀顺畅,基本无崩塌料现象,偶有小滑尺。风量5350m3/min-5450m3/min,压力380~385kpa,富氧9000m3/h,风温1220℃,十字测温中心T 450~700℃,边缘T 70~130℃,波动振幅较均匀,10段、13段炉身静压较稳,10段壁体温度无锯齿状波动。煤气利用率1月中旬即从44.50%上升至47.35%,燃料比从541.2kg/t降至518kg/t,炉温稳定0.3%~0.5%,PT 1500~1510℃,矩阵改进效果显著。

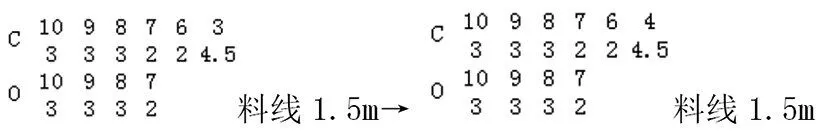

1.3.3 布料矩阵的优化 3月初,为了进一步提高产量、优化一氧化碳利用率,降低燃料比,将矿批由90 t/批增加至93t/批,焦批由19 t/批减至18.7t/批,风口面积由0.3947m2扩大至0.4027m2,调整矩阵如下:

矩阵优化后,焦角差10°,焦炭加权平均角34.56°,焦炭平台宽度1.36m,占炉喉半径比例30.32%,最大角落点距离炉墙0.45m。矿角差为6°,矿石加权平均角为37.65°矿石平台宽度0.84m,占炉喉半径比例18.75%,最大角落点距离炉墙0.34m,最小角落点距离炉喉中心3.32m,占炉喉半径之比为74%,与要求60%~65%相比略大。矿焦角差为3.08°,漏斗深度为1.88m,边缘负荷Fb=8.16,中心负荷Fz=1.75。主要参数变化如下:

(1)风量5450m3/min左右,压力、压差稳定,K 值3.0~3.4,炉身静压波动较小,6~9段铜冷却壁水温差(2.5~3.0℃)温度稳定,10~16段冷却壁水温差(2.0~2.5℃)稳定,十字测温中心温度600~700℃,边缘温度65~115℃。

(2)尺型较好,下料均匀顺畅,无停滞或塌落现象。

(3)3月份一氧化碳利用率实现48.17%,FR 平均513kg/t。炉温0.35~0.50%,PT 1500~1510℃,炉渣R2=1.15~1.18,渣铁流动性好,生铁含S≤0.030%,一级品率100%。

从以上结果分析,矩阵优化后,矿石布料角度整体外移,同时考虑内环档位面积小,并保证炉料呈层状下降,稳定软融带气流分布,从第二档位开始将各档位圈数依次递减。另外,为形成较深的中心漏斗,及稳定的焦炭床结构,焦炭档位减少至5档,同时各档位相应增加布料圈数,以保证焦窗面积及气流良好分布,再有就是焦炭最小档位布料圈数增加至4圈,以防止矿石向中心滑落,在保证煤气利用率的同时,保证高炉中心气流的通畅。

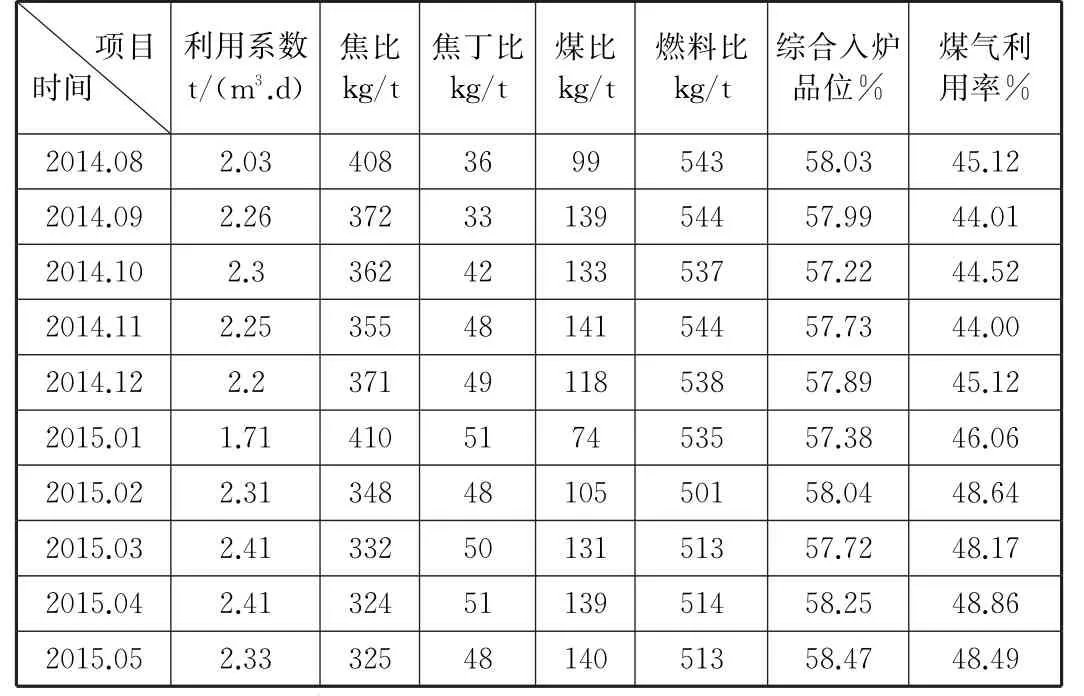

1.3.4 指标参数汇总 新2炉自开炉以来,经过各方面的改进,煤气利用率显著提升,燃料消耗大幅度下降,具体参数见表1:

表1 新2炉部分月份指标Table 1 new part of the month of the 2 indicators

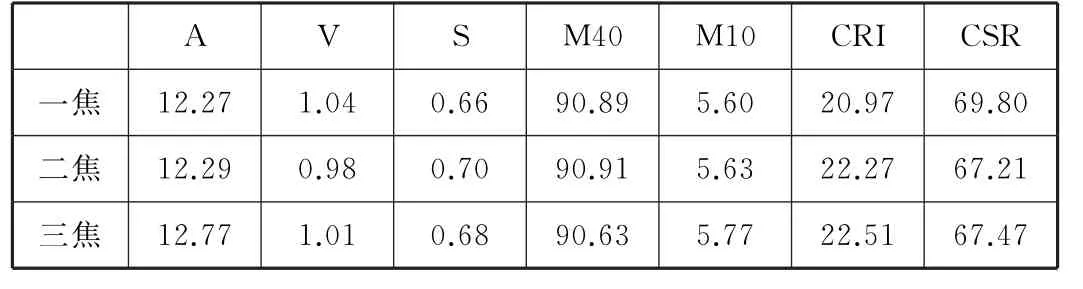

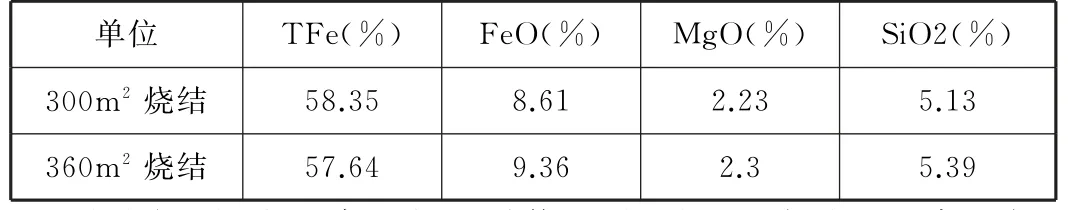

二、加强原燃料质量管理

2.1 稳定原燃料配吃比例 全部配吃干熄焦,其中25%~30%的焦炭为6m 焦炉生产的焦炭,70%~75%的焦炭为4.3m 焦炉生产的焦炭,其焦炭成分见表2。烧结矿由300m2及360m2烧结机供给,10%~15%为300m2烧结机的烧结矿,85%~90%为360m2烧结机的烧结矿,其成分见表3。

表2 焦炭成分Table 2 composition of coke

表3 烧结矿成分Table 3 composition of sinter

为稳定原料质量,建立质量跟踪体系,从原料的生产到入炉,建立详细的的数据库,在运转、筛分、布料方面严格控制,并不定期进行质量抽检,及时反馈,发现出现波动,及时调整。

2.2 优化炉料结构 正常炉料结构为14%~17%球团+8%澳矿+75%~78%烧结矿。根据各种原料的物理性能,合理安排炉料的排料顺序:30%~35%烧结矿+14%~17%球团+8%澳矿+43%~45%烧结矿,避免球团向漏斗内滑落。

焦炭采取分级入炉,15mm~25mm 的小焦与矿石一起入炉,焦丁排在烧结矿的前部,经过中间斗混和后,占整个料段的三分之二,改善了矿层的透气性,并且有利于形成一定的边沿气流。稳定焦丁比在50kg/t,并根据小焦的仓存量,增减10mm~15mm 的外进焦丁用量,避免小焦外排现象,减少外排焦丁运输费用。

2.3 加强原燃料筛分管理

2.3.1 筛网管理 调整部分筛网规格:焦丁由单层5mm 筛网调整为单层10mm 筛网;块矿由双层5mm 筛网调整为单层4.5mm 筛网;球团由单层5mm 筛网调整为上层5mm、下3mm 双层筛网。并且每周检查筛网情况,做到定期更换,在保证筛分的情况下,减少了返矿量。

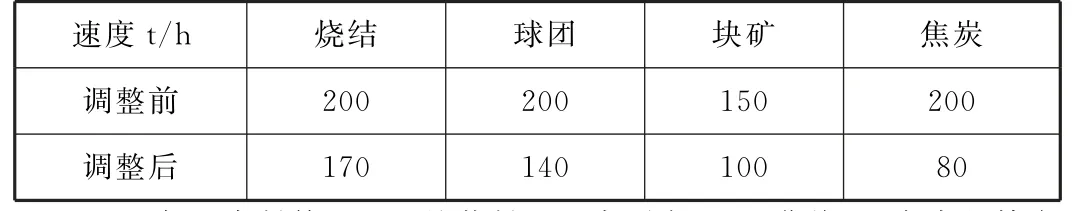

2.3.2 提高筛分效率,减少粉末入炉 在保证正常上料的前提下,将筛分速度控制在最小,提高筛分效率,其调整后各种原料的筛分速度见表4:

表4 原料筛分速度Table 4 screening speed of raw materials

2.4 加强布料管理 开炉装料过程中测定FCG 曲线,生产中坚持定时校核曲线,根据矿焦批大小、矿焦粒度组成、料流调节阀使用时间等设定合理的料流调节阀开度,保证各档位布料量精确且无缝隙衔接,实现了矿石外环实际布料量误差0.2%以内,中心环布料量误差在3%以内,焦炭外环实际布料量误差在1%以内,中心加焦布料量误差在5%以内。此外利用休风机会校核探尺零位和溜槽倾角,及时修正布料误差。

三、结语

结合北营公司原燃料质量变化情况,合理调整高炉炉料结构及装料制度等,使高炉实现长期稳定、顺行,并且燃耗得到降低,高炉生产指标实现很大改善。