热轧带钢边部质量控制及研究

曹国屿

本钢板材股份有限公司热连轧厂 辽宁 本溪 117021

在热轧带钢生产过程中,带钢的质量问题是我们关注的主要问题,它直接影响到板带材的力学性能和工艺性能。其中,在应力集中和温度变化剧烈的板带边部,更易在轧制过程中产生各种边部缺陷,从而影响板带的整体质量,降低产品的成材率,进而降低了生产效益。

因此,对于板带材边部缺陷问题,国内学者进行了众多的研究与讨论。目前,国内外钢铁企业对于带钢边部质量控制根据各自机组实际情况不同,采取的方式也不近相同,大致归纳为通过调整板坯化学成分、减少铸坯夹杂物、提高板坯加热均匀性、防止板坯过热过烧和优化冷却模式等。本文主要是研究本钢1700mm 热连轧机组在生产含Cr带钢过程中出现的边部破损问题。

1 热轧含Cr带钢破边缺陷形成机理

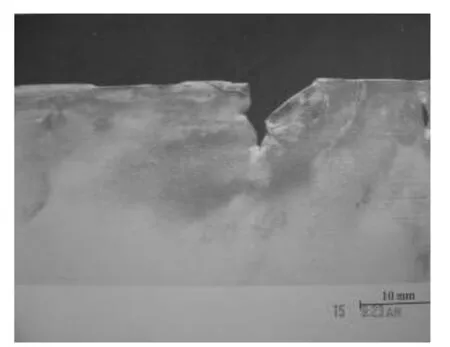

1.1 含Cr带钢破边缺陷介绍 含Cr带钢带钢破边缺陷形貌主要为钢板边部有掉肉或者缺肉,呈现锯齿状,如图1 所示。这种缺陷影响产品的外观及下游用户的生产,边部质量不良处由于钢板宽度不够,会造成下游用户生产时断带和切边不良。破边缺陷位于头、尾部分的带钢通过平整机组返修切除可以修复;产生在钢卷中间部位的破边缺陷。

图1 破边缺陷Fig.1 Edge Defect

1.2 含Cr带钢破边形成机理 Cr作为钢中常用的添加元素,在组织形成的过程中溶于铁素体中,会造成晶格畸变,会降低位错的易动性,产生固溶强化的效果,不仅能提高钢的强度和硬度,改善钢的抗腐蚀性和抗氧化性,而且还能降低塑性和韧性。

国内外学者经过大量分析后得出,对钢种添加Cr元素后使A1和A3温度升高,使S点、E点向左上方移动,如图2所示Cr含量对奥氏体区域的影响。

随着金属中Cr含量的增加奥氏体体区是不断在减小,当Cr>13%时,在室温下得到单相铁素体。这种现象对于热轧轧制过程主要是A3线的提升,首先生产含Cr带钢时终轧温度在产品设计阶段对比同含碳量的带钢终轧温度需要有所提高。其次就是对于热轧带钢边部质量的影响,也就是为什么生产含Cr带钢时易出现破边的原因。

板坯经过加热和粗轧两个环节后进入到精轧机前温度降约为150~200℃,在加上热轧中间坯边部温降较边部相差约50~80℃,在精轧终了前就进入到两相区轧制。此时,带钢与导尺等部位略发生刮碰就会出现破边缺陷。

图2 Cr含量对奥氏体区域的影响Fig2 Effect of Cr Content on Austenite Region

2 热轧含Cr带钢破边缺陷控制措施

2.1 优化加热温度 提高带钢整体温度使其在精轧过程中的边部温度高于A3线,避免在两相区轧制是控制Cr带钢破边缺陷的关键环节。确定出合适的加热温度需要结合粗轧区温降、加工成本和加热工艺要点等方面,确定出实际出炉温度应在1200~1240℃,加热出炉温度控制公差为±10℃,选定目标出炉应在1210~1230℃中选取,通过单因素优选法,最终确定1220℃为目标出炉温度。

2.2 工艺冷却水控制 在提高加热温度后还需要控制精轧区的温度降,主要就是控制工艺冷却水。精轧区域工艺冷却水有机架间冷却水、下表面除鳞水和精除鳞机三种工艺冷却水。

首先,机架间冷却水参与终轧温度的模型控制并投入自动,根据实际带钢的速度和温度进行水量调节,不对其进行优化;其次,下表面除鳞水位于活套下方,主要目的是抑制氧化铁皮的产生,含Cr带钢属不易产生氧化铁皮的钢种,生产时可将其摘除,可减少带钢表面温度降10~20℃;最后,研究表明精轧机除鳞水可增加表面温降20~50℃,部分时段精轧机投入双排除鳞,优化投入方式在生产含Cr带钢时只投入单排除鳞水。

2.3 优化导尺短行程控制 导尺短行程控制分为三个部分,头部穿带段、稳定段和尾部抛钢段,各段导尺开度=基础开度+设定参数,表现为“大、小、大”,如图三所示。在稳定控制段开度最小且时间长,如果开度设定过小易发生刮碰。导尺短行程原控制模式“50 10 50”,根据现场导尺实际控制控制特点,若实现导尺 功能导尺中部稳定段控制参数需设定在10~40之间,通过单因素实验法选定“50 30 50”。

图3 导尺短行程控制模式Fig3 Guide short stroke control mode

3 结语

(1)含Cr带钢的破边缺陷原因是Cr元素加入后造成奥氏体区域减少,带钢边部温降低于A3 线后进入到两相区轧制和边部刮碰导致。

(2)通过增大导尺短行程稳定段的设定、提高出炉温度、减少除鳞投入排数和不投入活套下表面除鳞水等优化,含Cr带钢破边缺陷得到有效控制,边部质量得到改善。