超超临界机组锅炉省煤器出口集箱排气管泄漏原因分析及处置

王 伟 孟德彪 刘川槐 刘 涛 王建明 朱 睿

淮浙煤电凤台发电分公司 安徽 淮南 232131

1 设备概况

某大型火力发电厂二期2×660MW 超超临界机组配套锅炉由上海锅炉厂有限公司制造。锅炉为SG-2009/28-M6004 型超超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、Π 型露天布置、固态排渣、全钢架悬吊结构。BMCR工况下省煤器进/出口给水温度为301/328℃,省煤器进/出口设计压力为31.8/31.4MPa。省煤器出口集箱规格型号为Φ406×65,材质:SA-106C。省煤器出口集箱排气管规格型号:Φ34×7,材质:SA210-C。

2 泄漏情况描述

2016年9月22日,该电厂3号炉后墙水冷壁悬吊管第1-9管壁温测点温度异常降低,由430℃突降至370℃,未见其他异常。点检就地检查发现,大包穿墙管有连续滴水现象,大包内有异音,判断大包内发生泄漏,向网调申请停机。

9月26日,检修人员进入3号炉炉顶大包厢内进行检查。发现后墙水冷壁出口集箱A 侧数第1-9管悬吊管保温有吹损,且管壁有水蒸气吹扫的痕迹。同时发现省煤器出口集箱排气管在高再集箱靠A侧上方管段胀粗严重并发生爆破泄漏,泄漏部位照片如图1所示。

图1 省煤器出口集箱排气管泄漏照片

该排气管经光谱复核材质与设计材质一致,为SA210-C,泄漏部位管段外径为40.5mm,与设计外径34mm 相比胀粗6.5mm,胀粗率19%。爆管部位附近8米长的管段内均有不同程度的胀粗现象,距离泄漏点8米以外的部位,无明显胀粗现象。

3 原因分析

3.1 长期超温过热是造成该排气管泄漏的直接原因

3.1.1 爆口的宏观特征 图1 所示:爆口部位呈明显的胀粗撕裂,脆性断口特征明显,爆口断面粗糙,边缘为不平整的钝边,爆口处管壁厚度无明显减薄现象。爆口附近管内壁存在大量的与爆口方向一致的纵向裂纹,且爆口附近最大相对胀粗值高达19%等等,具有蠕变断裂的一般特征。

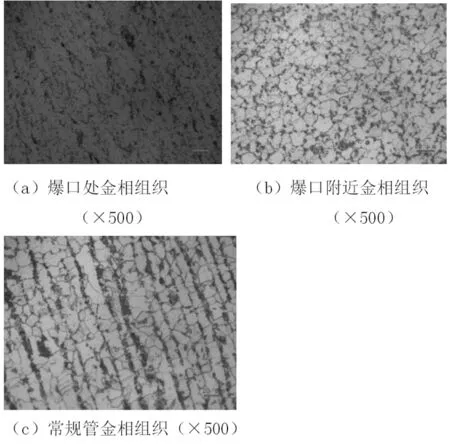

3.1.2 爆口的微观特征 泄漏部位管段的显微组织金相图如图2(a~c)所示:

显微组织分析可以看出,该排气管爆口处材质球化4 级,爆口附近处材质球化5级,常规管球化2 级。同时,硬度检测三个部位的硬度值分别为122.6HB、159.4HB、127.6HB。分析结果认为,该排气管长期处于450℃以上的环境温度下运行,导致材料的组织发生变化,珠光体球化严重,组织性能下降并最终发生爆管泄漏。

通过对爆口部位的宏观特征及微观特征分析可以看出,造成低温省煤器出口集箱排气管泄漏的主要原因为长期超温过热。

图2 排气管取样管段显微组织

3.2 基建安装期间,施工单位私自更改管道布置是造成该排气管超温泄漏的主要原因 排气管道布置的设计要求:自省煤器出口集箱管接座引出后,排气管平行于集箱走向直接穿出炉顶大包厢,并在大包厢外接至排气集箱。但在基建安装期间,施工单位为了集中布置,将所有集箱的排气管在大包厢内集中布置,最后经过高温再热器和高温过热器区域后在屏过区域上方位置集中穿墙而出,最后接至炉顶排气管集箱。

由于各排气管均无保温设计,排气管经高温集箱顶部区域时会受环境温度影响而过热。且机组运行期间排气管内无冷却介质流动,更容易造成长期超温问题。经测量,机组正常运行期间,大包厢内高再和高过区域上方运行温度均在500℃以上,大大超出了SA210-C 材质的最高允许运行温度,这是造成该管长期严重超温泄漏的主要原因。

3.3 设计选材等级较低是造成该排气管泄漏的次要原因 该厂锅炉省煤器出口集箱排气管道设计选材为SA210-C,根据《火力发电厂金属材料手册》介绍,该材质蒸汽管道长期使用的最高壁温≤450℃。该电厂运行期间炉顶大包厢内顶部温度场分布实测数据显示:省煤器出口联箱上方区域运行温度约450℃,高过和高再联箱上方区域运行温度500℃以上,屏过上方区域运行温度470℃以上。对于省煤器出口集箱排气管的实际布置情况而言,该管材质选用SA210-C,其材料等级偏低,无法满足机组正常运行的需要。

4 事故暴露出的问题

4.1 基建安装期间,监理人员及管理人员存在管理上的过失基建安装期间,施工单位在未征得锅炉设计厂家同意的情况下,私自更改集箱排气管道的布置。作为安装质量监督的监理人员及管理人员未能发现,也未提出质疑,管理上存过失。安装过程中如能及时发现,并征求锅炉设计厂家的意见,完全可以按照厂家设计方案重新布置排气管的走向,或者通过提高省煤器出口集箱排气管的材质等级,避免该排气管超温泄漏事故的发生。

4.2 炉顶大包厢内高温集箱保温质量差,造成大包厢内整体环境温度较高 根据锅炉厂《炉墙及保温说明书》要求,该厂炉顶大包厢内除高温过热器进出口集箱与管束、高再进出口集箱与管束、后屏过热器出口集箱及管束等温度大于520℃集箱、管束需要进行保温外,其余前屏过热器进出口集箱、低温过热出口集箱、低温再热器出口集箱等均不做保温设计。而在实际测温过程中,高温过热器、高温再热器及后屏过热器区域的最高环境温度均达到470℃以上,尤其是高温过热器及高温再热器区域,环境温度甚至高达500℃以上,大大超过锅炉厂480℃封闭的温室空间设计要求。

5 防范措施

5.1 优化炉顶大包厢内高温集箱及管束的保温设计 该厂利用3、4号机组调停检修的机会,对高过、高再及后屏过热器出口集箱及管束保温重新进行了优化。在以上集箱和管束上铺设一层不锈钢板网,然后用三层50mm 厚的硅酸铝纤维针刺毯替代原来的两层40mm厚的硅酸铝纤维针刺毯,硅酸铝纤维针刺毯错缝、压缝、挤缝布置,并在保温材料外用一层不锈钢六角网包裹,用不锈铁丝捆扎。通过保温设计优化,降低了高温集箱及管束的散热,降低炉顶大包厢内密闭空间的环境温度。

5.2 对省煤器排气管材料升级,提高其耐温性能 该厂利用检修机会,将省煤器出口集箱排气管从集箱管接座至大包厢外500mm范围内的管段全部进行材料升级更换,材质由SA210-C 更换为15Cr MoG,其中,高再、高温及后屏过热器区域管段材质更换为12Cr1Mo VG,提高了排气管的耐温性能。

5.3 制定计划,对各集箱排气管道布置重新检查调整 根据此次事故的经验和教训,该厂制定机组B 修计划。对炉顶大包厢内所有的排气管道布置情况对照设计图纸进行全面的检查,发现违反设计图纸布置的管道,全面进行管道寿命评估,并按照设计图纸重新进行管道布置调整,确保所有排气管长期运行的安全可靠性。