低密度碳/酚醛复合材料的制备及其性能研究*

刘毅佳,项文青,滕会平,曾晓梅,郭亚林

(西安航天复合材料研究所,西安 710025)

0 引言

酚醛树脂是一种最适宜做烧蚀防热用的树脂,而碳/酚醛树脂基复合材料工艺性能好,成本低,质量稳定性高,且防热、耐烧蚀性能适中,因而广泛应用于固体火箭发动机喷管和导弹的端头等防热耐烧蚀部件用材料。随着先进高性能固体火箭发动机技术的发展,要求进一步减轻喷管烧蚀防热材料的质量,以提高发动机的能效。采用在酚醛树脂中加入低密度的功能填料借助固化后材料内部产生的空心结构来降低基体树脂的密度,从而降低复合材料整体密度。

基于复合材料密度的理论分析,选择两种轻质填料A和B,借助SEM对轻质填料的微观结构进行了表征,根据正交设计法制备了碳/酚醛复合材料板型件,测试了复合材料的密度、力学性能、热性能、烧蚀性能,采用直观分析法对轻质填料含量及制备工艺参数进行了优化,指出在树脂中添加轻质填料是制备低密度碳/酚醛材料的有效途径。

1 实验

1.1 原材料

轻质填料A:苏州图纳新材料科技有限公司提供。

轻质填料B:中科院化学研究所提供。

树脂:低压钡酚醛。

碳布:1K聚丙烯腈基平纹粘胶基碳布。

1.2 正交实验方案设计

在对复合材料密度理论分析的基础上,采取酚醛树脂中添加轻质填料的方法制备低密度复合材料,根据式(1):

ρc=1/(Mf/ρf+Mm/ρm+Ma/ρa)

(1)

式中ρ、M分别为密度、质量分数;下标c、f、m、a分别指复合材料、纤维、基体、填料。

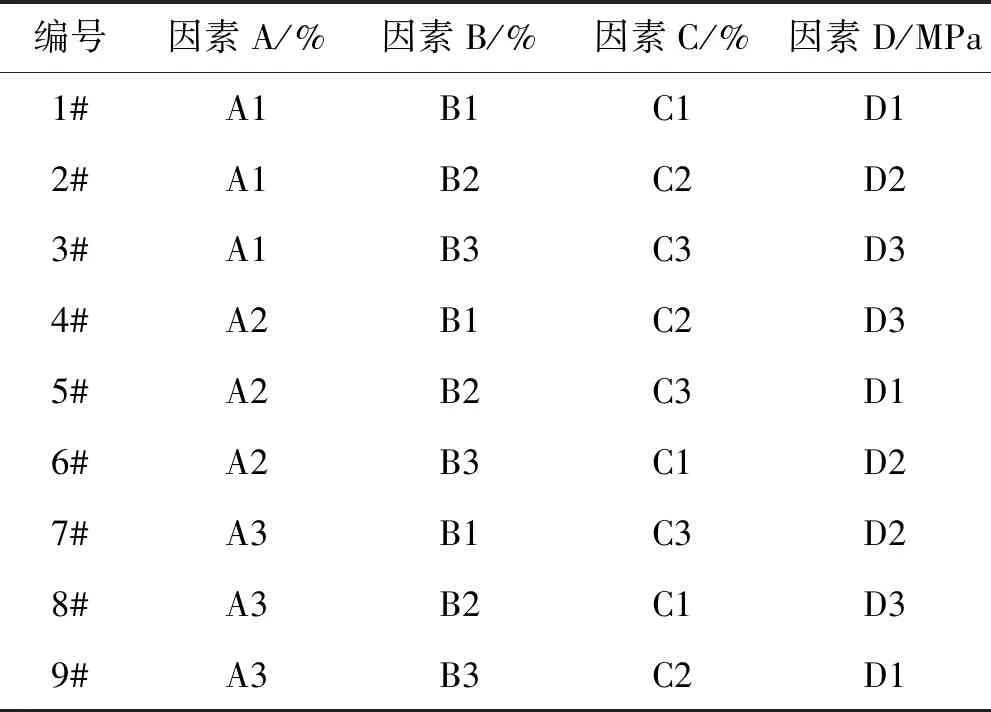

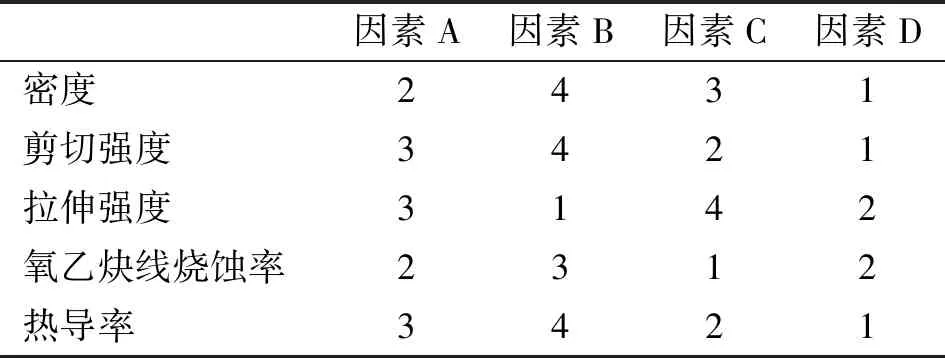

可见,轻质填料的种类及其含量以及复合材料的制备工艺对复合材料的密度影响较大。因此,选取4个因素,即轻质填料A含量(因素A)、轻质填料B含量(因素B)、预浸布含胶量(因素C)、固化压力(因素D)进行正交实验。其中,轻质填料A的含量范围为9%~15%;轻质填料B的含量范围为3%~10%;预浸布含胶量的范围为40%~50%;固化压力的范围为1~5 MPa。按照L9(34)正交表(如表1所示)制备复合材料板型件并测试性能。

表1 L9(34)正交实验配方设计表

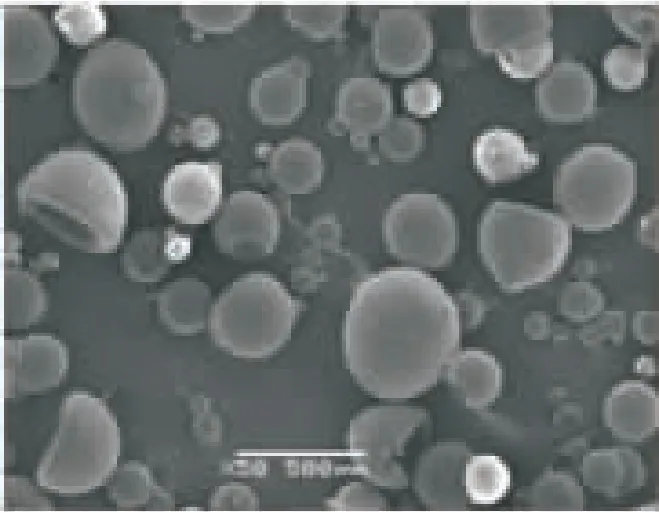

1.3 材料制备

材料制备工艺如下:

1.4 性能表征

密度按GB/T 1463—2005标准执行;拉伸强度按GB/T 1447—2005标准执行;弯曲强度按GB/T 1449—2005标准执行;层间剪切强度按GB/T 3357—1982标准执行;氧乙炔烧蚀性能按GJB 323A—96标准执行;热常数按Q/G 261—2012标准执行;微观结构分析采用扫描电镜(SEM)。

2 结果与讨论

2.1 轻质填料的本体表征

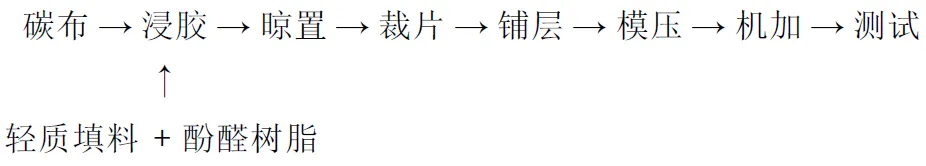

轻质填料A是一种具有特殊中空结构的新材料,具有密度小、热导率低、热稳定性优异且能吸收电磁波等特点,用作复合材料填料,在减轻产品质量的同时提高复合材料的热性能[1-2]。由于中空微球含有羟基等活性基团,与树脂结合时具有良好的相容性,它们之间能够形成稳定的化学键,从而提高整体材料的性能。轻质填料B为类富勒烯笼状结构,具有比表面积大、密度低、热稳定性好、机械性能好等特点。采用SEM观察两种轻质填料的微观形貌,如图1所示。

(a)A

(b)B

从图1可看出,两种轻质填料基本呈独立存在状态,粒径范围为微米级,其中A的粒径范围约≤500 μm,B的粒径范围约≤300 μm。两种轻质填料都具有明显的空心结构。

2.2 正交实验结果分析

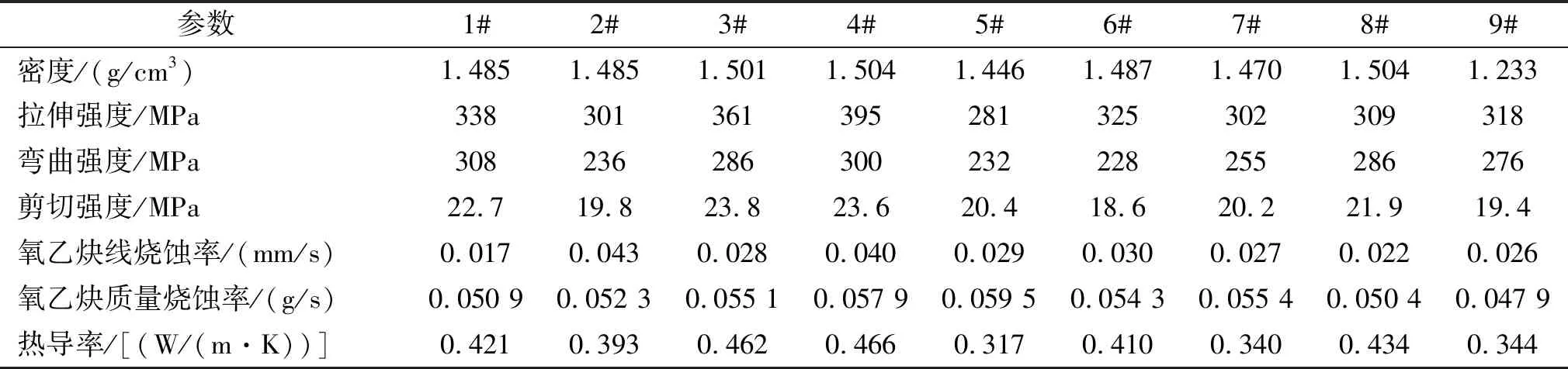

按表1制备了9组碳/酚醛材料板型件。测试其密度、力学性能、烧蚀性能、热性能,结果见表2。

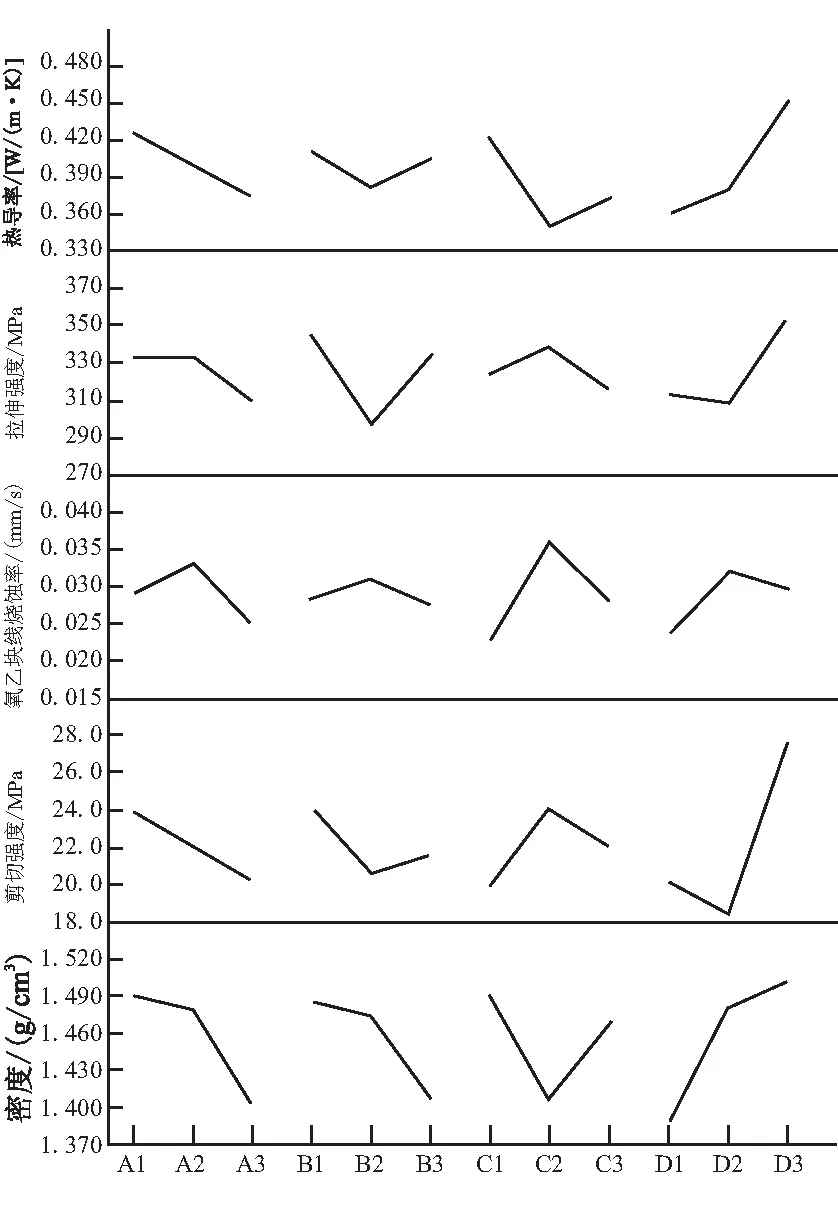

以复合材料的密度、拉伸强度、剪切强度、氧乙炔线烧蚀率为主要依据,采用直观分析法对测试结果进行分析,结果见图2。根据正交实验分析结果,得到各因素对复合材料性能影响重要性的排序,如表3所示。

表2 正交实验结果

表3 各因素对复合材料性能影响重要性的排序

图2 正交实验结果分析图

结合图2和表3可看出:

(1)影响复合材料密度的前两个因素分别是因素D和因素A。首先,随着因素D的增大,复合材料的密度基本呈上升趋势,这是因为轻质填料为薄壁空心结构,强度较低,固化压力越大,空心结构破坏越严重,从而无法起到降低复合材料密度的作用。其次,随着因素A的增大,复合材料的密度降低,尤其是从A2到A3,复合材料的密度降低幅度较大,因为轻质填料内部包覆有空气,其含量的增加使复合材料的气孔率也增加,从而导致材料的密度随之减小。由此说明,轻质填料的含量固然对复合材料的密度影响较大,但材料成型过程中的固化压力会对轻质填料作用的有效发挥起到关键作用。

(2)对于复合材料的力学性能,4个因素的变化规律基本一致。首先,当固化压力较小时,材料内部轻质填料的空心结构保留较为完整,但其强度小于体系其他组分,在受到外应力时,层与层之间的填料率先破裂,从而复合材料失效破坏;固化压力增大,轻质填料的空心结构被破坏,以碎片形式存在于层与层之间,这一方面起到一定的颗粒增强作用,另一方面材料整体的密实程度增加,载荷可通过连续的树脂相传递到纤维,从而复合材料的剪切强度相应增大。其次,含胶量过低,复合材料局部呈缺胶状态,层间界面性能较差,不能实现有效的载荷传递,在受到外应力时,层间剥离导致材料失效破坏;含胶量过高,在载荷作用下,强度较低的树脂胶层脆断,而复合材料主要承载材料纤维还未发挥作用,因此适当的含胶量可以形成理想的基体-纤维界面,保证良好的应力传递效率。再者,从理论上来讲,轻质填料含量增加,大量空心球体积聚,树脂与填料的充分溶合受到影响,加之填料本身强度较低,导致材料的力学性能下降,这从图2中因素A的分析图可以得到验证。但对于因素B却存在一个转折点,这可能与填料B的本体结构及其强度有关,需要通过进一步的工艺实验进行分析讨论。

(3)影响复合材料氧乙炔线烧蚀率最大的因素是因素C。首先,碳/酚醛材料的烧蚀过程涉及一系列的物理和化学反应,当含胶量较低时,材料密度较大,此时材料中纤维的质量分数大于树脂的质量分数。由于氧乙炔烧蚀试验为静态烧蚀,火焰垂直于布层方向,材料的层间性能对烧蚀率的影响不大,纤维起到主要的抗烧蚀作用。当含胶量为C2时,材料的密度最低,此时材料内部树脂收缩产生的开孔和轻质填料形成的闭孔数量较多,树脂和部分轻质填料受热分解加剧导致材料出现较为严重的烧蚀状态。随着材料密度的增加,材料的烧蚀情况也随之好转,说明材料内部适量的孔隙会提高材料的抗烧蚀性能[4]。

(4)对于复合材料的热导率,首先,热传导过程是材料内部的能量传输过程,但热能传输不是沿着直线从物体的一端到另一端,而是采用扩散形式。针对含有填料的复合材料,热传导依赖于填料的导热性及树脂基体与填料相互作用的结果[5]。一方面,固化压力越大即材料致密程度越高,对应于材料内部气孔率越低,热能传导没有空气的阻隔,造成热导率越大。另一方面,因素A的增加使得材料内部气孔率增大,由于空气是热的不良导体,且轻质填料A的热导率相对较低,因此热导率也随之降低。而轻质填料B从结构上来说导热性优于A,所以对材料热导率的影响与其含量以及材料的制备工艺有关。

综合以上分析结果,以复合材料的密度为首要依据,兼顾其他性能,确定各因素水平,从而得到最佳树脂配方以及复合材料制备工艺,即A3B3C2D1。

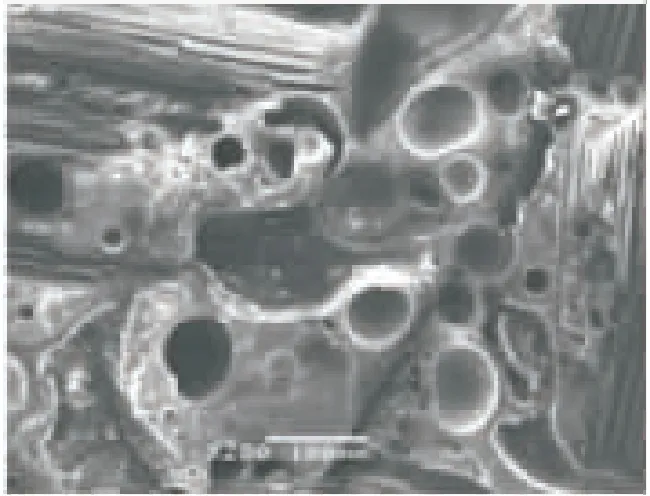

2.3 复合材料的微观形貌

从图3(a)可看出,纤维浸渍树脂固化后形成的复合材料中,轻质填料嵌于树脂和纤维中,空心结构依然保留,复合材料整体呈现多孔状态,也正因此复合材料的密度得以降低。从图3(b)可看出,复合材料测试断面处部分轻质填料受外力作用破裂后留下圆形凹坑,与基体树脂的界面清晰可见;部分轻质填料呈完整状态,未受力破损,填料表面有树脂残留。

(a)固化后端面

(b)测试后断面

2.4 复合材料的性能优化与验证

分别以1k聚丙烯腈基平纹碳布和粘胶基碳布作为增强材料,采用最佳树脂配方以及材料制备工艺得到复合材料板型件,测试其密度、力学性能、热性能以及氧乙炔烧蚀性能,结果见表4。可见,采用最佳树脂配方及材料制备工艺研制的碳/酚醛复合材料在降低密度的同时,其他性能满足固体火箭发动机喷管烧蚀防热材料的使用要求。

表4 验证实验结果

3 结论

(1)采用本文所述的在酚醛树脂中添加轻质填料的方法可降低传统碳/酚醛材料的密度,其本质是复合材料在固化过程中内部形成微孔,使其呈现较为疏松的状态,从而降低整体复合材料的密度。

(2)轻质填料含量及材料制备工艺参数都会对材料的密度、力学性能、热性能、烧蚀性能产生影响,需在材料密度降低的同时平衡其他各项性能。

(3)根据正交实验确定的最佳树脂配方及材料制备工艺得到的碳/酚醛复合材料在降低密度的同时其他性能满足固体火箭发动机喷管烧蚀防热材料的使用要求。

(4)粘胶基碳纤维在制备固体火箭发动机低密度烧蚀防热材料方面极具优势和潜力,建议国内应加强粘胶基碳纤维的生产及研发工作,满足我国固体火箭发动机喷管烧蚀防热材料轻质化的需求。