防空化调节阀特性分析与阀芯结构优化

(南京工业大学机械与动力工程学院, 江苏南京 211816)

引言

调节阀在工业系统中起到控制流量、改变流向等作用。普通的单级调节阀所能承受的最大压力较小,容易出现空化,闪蒸等现象[1],难以满足高压工况的使用要求。多级减压调节阀以流量控制稳定,耐高压等优点广泛地应用在各种工业系统中[2],也被称为防空化调节阀。

鉴于多级降压结构的构造较为复杂,如何在保证流量特性的情况下对其进行结构改进是当前研究的难点。尚宣[3]研究角式调节阀在单相流状态下的空化情况,并通过数值模拟技术找到产生空化现象的主要部位,分析产生空化的原因,为角式调节阀的结构改进打下理论基础。王燕[4]针对由空化现象引起的噪声、振动等危害, 介绍了串级式调节阀、迷宫式调节阀、多级套筒式调节阀等多级降压调节阀的类型和结构特点,对其降压原理和适用的场合进行了归纳论述。何秋岭[5]以多级降压调节阀为研究对象,根据工况计算出调节阀理论上的流量系数Cv和所需的降压级数,并运用CFD技术将仿真得到的流量特性与理论上的流量特性作对比,证明计算结果的准确性。高强[6]为解决高压降调节阀的空化问题,依据多级降压调节阀的降压原理设计了两种不同的多级降压结构,使流体分别沿60°和90°的角度向下流动。计算后发现将阀内每一级的压降限制在5 MPa之下,可以大大减少噪声和磨损。

本研究运用CFD技术对多级降压调节阀的流量特性进行分析,计算出两种阀芯结构下各自产生空化现象的临界压差,从而比较两种结构的防空化性能,对其他防空化调节阀的结构改进具有重要参考价值。

1 结构特点与优化

图1为常见的串级型降压结构,其中阀芯为3级降压结构,每一级都可以看作是孔板节流,将阀内流道分为多个节流区域,且各区域保持串联。

图1 多级降压结构与阀芯

在调节阀进出口压降一定时,每级限制的压力降与级数成比例关系。当阀芯开启后,阀座密封面到节流级的压降转化成能量损失,阀门前后的实际压差沿着阀芯的轴线方向逐级降低。当阀门关闭时,多级降压调节阀相当于有多个单座阀的阀口同时被关闭,增强密封性能[7]。

图2、图3为改进前、后多级降压调节阀的降压特性,与单级调节阀相比,当进出口压差相同时,多级降压调节阀可以对各级流体的压力变化进行限制,将各级压力控制在一个稳定的范围内,而改进后的多级降压阀芯使阀内压力逐级降低,将总压差转化为多个较小的压差,避免最小压力低于饱和蒸汽压[8-9],减小空化现象出现的概率。

如图4所示,多级降压阀门是在普通的单级角式调节阀的基础上引入串联型多级降压结构,并对传统的多级降压阀芯进行结构改进。以下提出两种不同的阀芯结构,如图3所示阀芯一末端的阀芯型线[10]具有典型的等百分比流量特性,而阀芯二则是通过大量实验所得到的阀芯结构,其阀芯末端的加工更为简单。以下将采用仿真实验的方法对两种阀芯结构下调节阀的流场情况进行模拟。

图2 传统多级降压调节阀的降压特性原理

图3 改进后多级降压调节阀的降压特性原理

图4 两种不同的阀芯结构

2 数学模型与方法

2.1 模型与阀芯优化

多级减压调节阀计算模型的额定参数如下:进口直径为25 mm,额定的行程为20 mm。工作介质为20 ℃ 水,设计为流闭型阀门。阀杆直径为24 mm。阀座密封面半锥角θ=45°,流道角度α=45°。如图5所示,流体域采用四面体网格进行划分,而最后一级的阀芯与阀座交界面处的网格需要加密处理。

图5 流体域网格

2.2 控制方程

空化是由于流场中局部压力低于流体饱和蒸汽压,液体汽化并产生气体或蒸汽的空穴现象[11],空化模型分为两种,一种是完全空化模型,其模拟的结果准确且收敛性好,现在已经成为主流计算流体力学软件Fluent中的基本模型之一,该模型考虑了气泡动力学,汽化流动中的相变、湍流压力脉动和流体中微量的不凝结性气体的影响[12],下面是空化模型的几个关键方程[13]:

蒸汽汽泡相连续性方程:

(1)

式中,v—— 速度矢量

Γ—— 有效变换系数

Re—— 汽泡的生成和膨胀的相变率

Rc—— 汽泡的压缩和破裂的相变率

Re和Rc从描述汽泡在液体中的运动特征的Rayleigh-Plesset方程推导得出:

(2)

(3)

式中,Ce,Cc—— 相变率系数

σ—— 饱和液体的表面张力系数

ρv—— 液体饱和蒸汽压

p—— 产生汽泡区域的压强

2.3 计算方法

阀内的空化现象在本质上属于多相流,涉及到多相流模型的选择,Fluent主要有混合模型、双欧拉模型、VOF模型等。选择混合模型作为多相流模型[14-15],湍流模型采用标准湍流模型,壁面无滑移,近壁区域采用标准壁面函数。主相设置为水,视为不可压缩流体,计算过程中不考虑重力的影响,第二相设置为水蒸气。

采用非耦合求解器进行求解,为了提高汽化计算的速度和计算稳定性,通常先进行湍流流动的定常计算[16],在计算稳定后通过程序语言调用空化模型求解空化现象的发生情况,计算中水温设定为293.15 K(约为20 ℃),水的饱和蒸汽压ρv=2334.6 Pa,水的密度ρ=998 kg/m3,蒸汽汽泡的表面张力为0.07166 N/m。为了使分离式求解器加速收敛和控制每个迭代步所计算流场变量的更新值,各求解变量的松弛因子要做适当调整,随着进口压力的不同,松弛因子也可以做适当变化[17-18],这样可以避免残差值的波动和发散。

3 计算结果

3.1 流量特性分析

阀门通常用流量系数作为衡量流通能力的指标,流量系数越大,说明阀门的流通能力越大。在Fluent软件中调节阀的流量系数计算公式[19]为:

(4)

式中,Kv—— 阀门流量系数

Δp—— 压降,100 kPa

Q—— 某一开度下进口体积流量,kg/s

G—— 介质比重,常温水取1

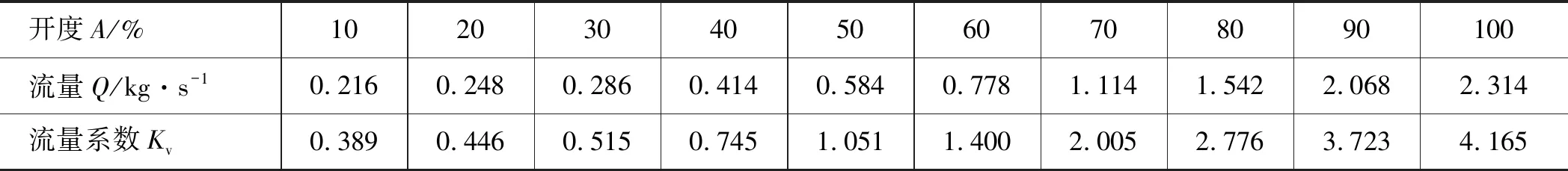

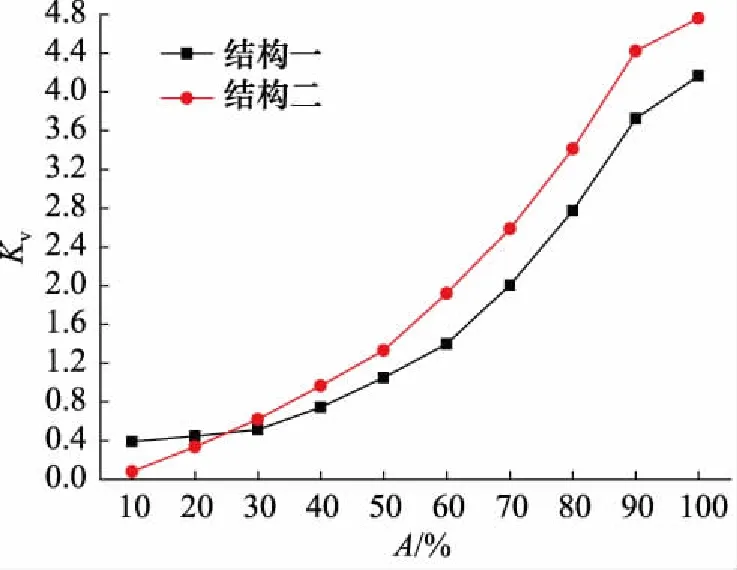

当进口压力为0.55 MPa,出口压力为0.15 MPa时,通过Fluent软件计算得到阀门在各开度下的流量数据,代入公式后的计算结果如表1和表2所示,并绘制相应的流量特性曲线图,如图6所示。

表1 结构一的模拟结果

表2 结构二的模拟结果

图6 流量特性曲线图

对比流量特性曲线可知两种阀芯结构下的调节阀都满足等百分比流量特性。且在常用开度(30%~70%)下第2种阀芯结构的流量系数更高。

3.2 空化现象比较

1) 30%开度下的空化情况比较

当阀内某处压力小于饱和蒸汽压时,便会有部分流体发生汽化,并在液体中形成气泡。气泡越多证明空化现象越严重[20]。模拟时设定进口气相体积分数为0,出口压力为0.15 MPa。

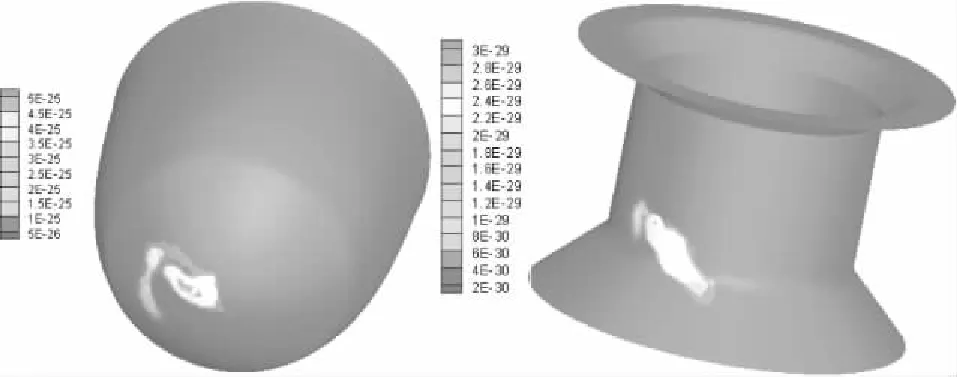

以30%为例,通过多次模拟发现第1种阀芯结构下的阀门在进口压力为0.9 MPa时阀内无气泡产生,而进口压力为0.95 MPa时有轻微空化现象产生。如图7所示,阀芯与阀座处的最大气相体积分数分别为5e-25,2e-29。

图7 30%开度,0.95 MPa时结构一的气相体积云图

再通过多次模拟发现第2种阀芯结构下的调节阀在进口压力为1.1 MPa时无空化现象产生,而在进口压力为1.15 MPa时有空化现象发生。表明第2种阀芯结构下的多级降压调节阀产生空化现象的临界压差大于第1种结构下的调节阀。

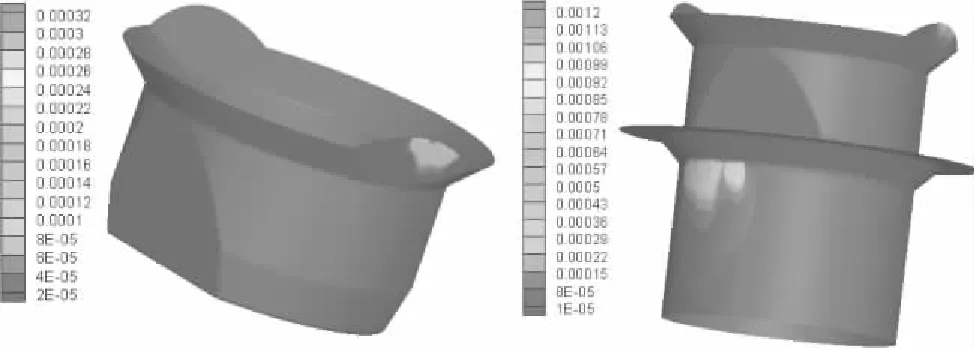

图8为30%开度,进口压力为1.15 MPa时两种阀芯结构的空化现象云图,可见采用第1种阀芯结构的调节阀所产生的最大气相体积分数大于第2种阀芯结构。

图8 30%开度,1.15 MPa时结构一的气相体积云图

图9 30%开度,1.15MPa时结构二的气相体积云图

2) 70%开度下的空化情况比较

再以70%开度为例,当进口压力为1.15 MPa,出口压力为0.15 MPa时,两种阀芯结构下的空化现象云图如图10所示,采用第1种阀芯结构的调节阀所产生的最大气相体积分数依然大于采用第2种阀芯结构的调节阀。

图10 70%开度,1.15MPa时结构一的气相体积云图

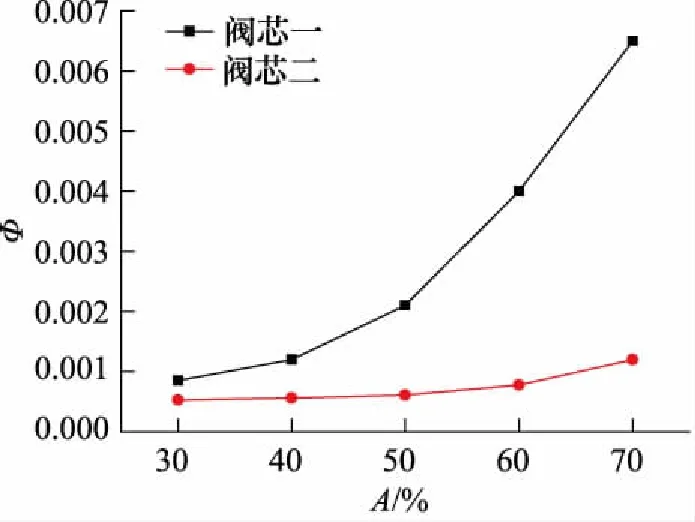

并以常用开度30%~70%为例,绘制不同阀芯结构下阀内最大气相体积分数Φ的变化曲线如图12所示。

图11 70%开度,1.15MPa时结构二的气相体积云图

图12 最大气相体积分数变化曲线图

根据两种不同阀芯结构下调节阀内的空化现象云图和最大气相体积分数可知:空化现象主要发生在阀芯与阀座交接面上,而且阀座表面的气相体积分数多于阀芯表面。

4 结论

以防空化调节阀为研究对象,提出两种新的串级式阀芯结构,通过数值模拟技术得到不同开度下的流量数据,绘制出各自结构下的流量特性曲线。并通过数值模拟得到两种阀芯结构下各自产生空化现象的临界压力。得出结论如下:

(1) 采用第2种阀芯结构的多级降压调节阀同样满足等百分比流量特性,在常用开度下(30%~70%)其流量系数大于第1种阀芯结构,流通能力更强;

(2) 当进出口的压力条件不变时,调节阀的开度越大,阀内越容易产生空化现象;产生空化现象的主要部位在最后一级减压区域的的阀座与阀芯的交界面上,而且阀座表面的空化现象比阀芯表面更为严重;

(3) 通过仿真模拟发现第2种阀芯结构下产生空化现象的临界压力值更大;相同压力条件下,结构一的空化现象更严重,证明采用第2种阀芯结构的多级降压调节阀的防空化能力更好。对调节阀的寿命起到了积极的作用,为以后同类阀门的优化提供参考。