接触式机械密封跑合过程密封端面平均温度预测

(南京科技职业学院江苏省流体密封与测控工程技术研究开发中心, 江苏南京 210048)

引言

端面温度对机械密封的工作性能有着直接的影响[1-9],将密封端面温度控制在合理的范围内是保证机械密封长周期稳定运行的重要条件。工作时,由于端面间的相对滑动产生摩擦热,从而引起端面温度升高。端面温度的升高又会改变端面间的摩擦特性,使端面摩擦系数发生变化[10-12]。过高的端面温度会使端面间液膜汽化, 造成密封失稳,泄漏量增加;温度升高还会加剧端面的磨损和腐蚀,甚至因温度变化而引起热冲击和热裂等。由于接触式机械密封环大多属于窄环,密封端面在热载荷作用下的变形对密封性能的影响较小,工程计算时,常以端面平均温度代替复杂的温度场[1-2]。

机械密封工作初期,端面处于跑合阶段,端面形貌与接触特性不断变化[12],从而使端面温度也随之改变。掌握跑合过程中端面温度的变化规律对了解机械密封端面间的工作特性,提高端面的跑合质量、减轻端面的摩擦磨损具有重要意义。

研究表明[9-13],机械密封端面磨损前后的轮廓曲线均具有与尺度无关且各向同性的分形特性。分形的原意是不规则的、分数的、支离破碎的,它是一种具有自相似特性的图形、现象或者物理过程等。分形特性是指表面轮廓曲线处处连续,但不可微,具有统计自仿射特性。本研究通过对机械密封的跑合试验,得到不同跑合阶段的软质环端面形貌分形参数,进而通过理论计算对机械密封跑合过程端面平均温度进行预测。

1 计算模型

1.1 密封端面接触计算模型

机械密封动、静环通常采用一硬一软两种材料配对使用,硬质环端面比软质环光滑得多,工作时磨损主要发生在软质环端面。为方便分析问题,将硬质环与软质环的端面接触,简化为刚性理想光滑平面与粗糙表面间的接触[9-14]。机械密封端面接触分形模型的表达式为[13]:

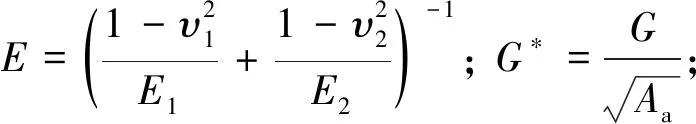

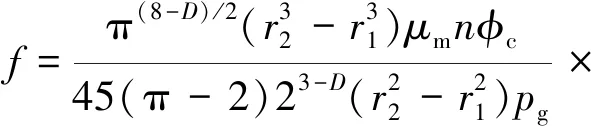

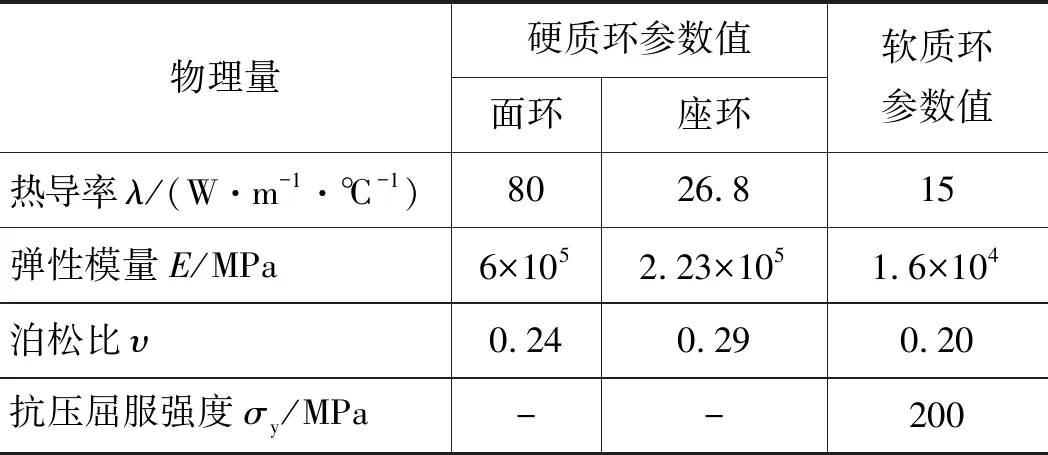

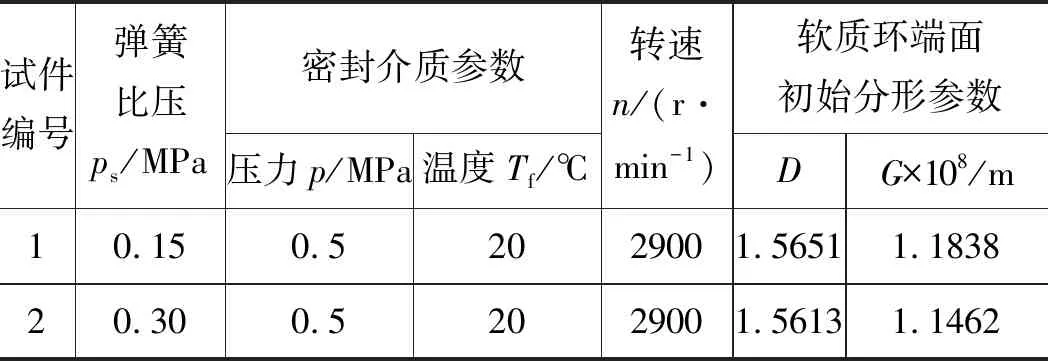

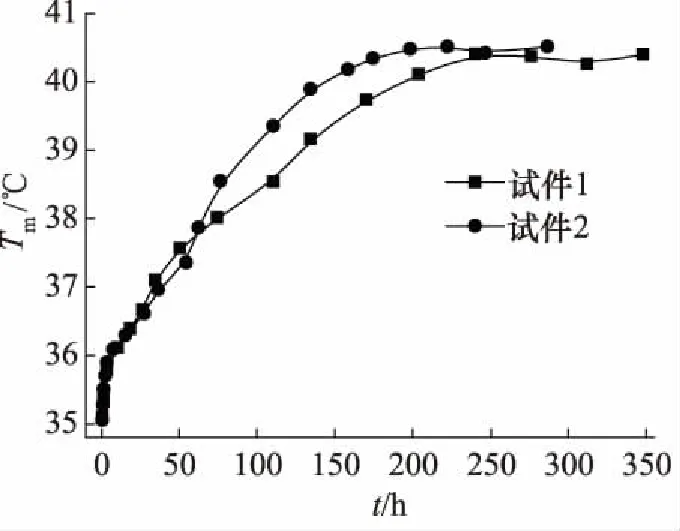

1 (1) D=1.5 (2) Kf=1-0.228fc,0≤fc≤0.3; 式中,pc—— 机械密封端面比压 E—— 综合弹性模量 E1,E2—— 硬质环、软质环材料弹性模量 υ1,υ2—— 硬质环、软质环材料泊松比 σ2y—— 软质环材料抗压屈服强度 G*—— 量纲一特征尺度系数 G—— 软质环端面特征尺度系数 D—— 软质环端面分形维数 Aa—— 密封环带面积 bm—— 密封端面微凸体承载面积比 Kf—— 摩擦校正系数 fc—— 微凸体接触摩擦系数 ψ—— 分形区域扩展系数 f(i) —— 中间函数,i为1~4的整数 根据机械密封端面开启力与闭合力相等的力平衡条件,可得: pc=ps+(B-Km)p (3) 式中,ps—— 机械密封弹簧比压 B—— 平衡系数 Km—— 膜压系数 p—— 密封介质压力 接触式机械密封动、静环端面间处于混合摩擦状态时,膜压系数可按式(4)计算[13-15]: (4) 式中,ρ—— 液膜密度 n—— 转速 r1,r2—— 密封端面内、外半径 由式(1)~式(4)可求得一定操作参数和端面形貌下机械密封端面微凸体承载面积比bm。 魏龙等[10]将密封环简化为当量筒体,推导出了接触式机械密封端面平均温度的计算式: (5) 式中,f—— 端面摩擦系数 pg—— 端面比载荷,pg=ps+pp vm—— 端面平均线速度 mr,ms—— 动、静环散热系数 λcr,λcs—— 动、静环材料的等效热导率 Acr,Acs—— 动、静环当量筒体轴向横截面积 Lr,Ls—— 动、静环当量筒体长度 Tf—— 密封腔内密封介质平均温度 式(5)中相关参数的计算方法详见文献[10]。 端面摩擦系数f可由下式计算得出[10-11]: (6) 式中,μm—— 液膜动力黏度 φc—— 接触因子 液膜动力黏度μm可根据密封端面平均温度Tm确定。μm与Tm之间的关系采用Reynolds黏温公式: μm=μ0e-α(Tm-T0) (7) 式中,μ0—— 液膜在温度T0时的动力黏度 α—— 黏温系数 密封介质为水时取α=0.0175 ℃-1。 接触因子φc反映了密封端面实际的粗糙形貌对液膜黏性摩擦的影响,可由下式计算[16]: (8) 式中,χ—— 膜厚比 机械密封端面膜厚比的分形表达式为[10]: lrD-2ψ-(2-D)2/4Aa(2-D)/2(1-bm)(4-D)/2 (9) 式中,lr—— 实际测量端面形貌时的取样长度 由式(5)~式(7)可知,接触式机械密封端面平均温度Tm与摩擦系数f是相互影响的,需采用试算法进行计算,具体计算流程如图1所示。 图1 端面平温度计算流程 试验是在自主研制的机械密封计算机辅助试验机[17]上进行的,试验机组成如图2所示。 密封端面形貌采用AF-LI型触针式表面形貌仪测量。为减小端面形貌的测量误差,初始及每一阶段实验结束后,对软质环端面沿周向均匀分布的4处分别进行测量,对这4处的测量结果取平均值。测量时,取样长度为1.25 mm。 1) 试件 试件为内流式部分平衡型机械密封,其结构如图3所示。试件机械密封的动环为镶嵌式硬质环,面环材料为硬质合金YG8,座环材料为301不锈钢;静环为整体式软质环,材料为碳石墨M106K。密封环的结构参数如表1所示,性能参数如表2所示。按文献[10]的方法,将密封环简化为当量筒体后的相关参数如表3所示。 1.手轮 2.丝杆 3.拖板 4.密封腔 5.试验介质入口阀 6.试验介质出口阀 7.轴套 8.放空阀 9.机械密封 10.静环座 11.测漏点 12.密封腔后端盖 13、16.轴承 14.底座 15.主轴 17、18.联轴器 19.电动机 20.冷却器 21.循环泵 22.稳压罐 23.氮气瓶 24.转速扭矩传感器 25.位移传感器 26.测漏传感器 27.力测量传感器 28.介质温度传感器 29.介质压力传感器 30.信号调理器及采集卡 31.计算机 注:阀5和阀6实际位置在密封腔侧面图2 机械密封试验机组成示意图 1、4.辅助密封圈 2.静环 3.动环 5.密封垫圈 6.推环 7.弹簧 8.传动座图3 试件结构 表1 密封环的结构参数 2) 试验参数 采用2套试件在2种弹簧比压下进行试验,试验密封介质为清水,循环量为qx=5×10-4m3·s-1,试验参数如表4所示。 表2 密封环的性能参数 表3 密封环当量筒体的相关参数 表4 试验参数 3) 试验方法 试验前测量软质环端面轮廓,然后将密封试件安装于试验装置中,调整好试验参数,开机试验。运行一段时间后停机,将密封试件取出并擦净,对软质环端面轮廓进行测量。重复以上步骤。 试验得到的机械密封软质环端面分形参数D和G与运行时间t的关系曲线如图4所示。由图4可知,初始阶段,端面分形维数D较小、特征尺度系数G较大,端面比较粗糙;随着跑合过程的进行,D增大、G减小,端面趋于光滑。在前10 h的运行初期,D和G值的变化幅度较大,之后随着跑合过程的进行,D和G值的变化幅度逐渐减小。跑合过程结束,进入正常磨损阶段后,D和G值变化很小,处于较稳定的值。 图4 分形参数与运行时间的关系曲线 根据试验得到的软质环端面分形参数D、G值,由式(1)~式(9)计算,可预测出跑合过程密封端面平均温度Tm的变化规律,如图5所示。由于启动升速过程时间很短,在预测时忽略了启动过程端面平均温度的变化。 图5 密封端面跑合过程平均温度预测值 图5表明,随着跑合过程的进行,密封端面平均温度Tm不断增大。对比图4和图5可知,在跑合初期的前10 h,随着密封端面分形维数D的迅速增大、特征尺度系数G的迅速减小,端面平均温度Tm迅速增大;之后随着D和G的变化幅度逐渐减小,Tm的增大幅度也逐渐减小;当试件1运行约240 h后,试件2运行约200 h后,D,G和Tm均处于较稳定的值,密封端面变得很光滑,跑合过程结束。 跑合过程中密封端面平均温度的增大是由于密封端面不断趋于光滑,端面间微凸体的接触面积增大,接触面上的微空穴体积变小,端面间的液膜厚度减小,端面间的摩擦热增大所致。 由预测值可知,启动过程结束,转速达到正常转速时,1,2试件的端面平均温度分别为35.4 ℃和35.2 ℃,进入正常磨损阶段后,1,2试件的端面平均温度分别稳定在40.3 ℃和40.5 ℃上下。对比2个试件的温度变化可知,弹簧比压大,跑合期短,温度升高值及最终达到的稳定值也大,但相差的幅度不大。这也表明,密封端面形貌的变化对端面平均温度的影响较大,而弹簧比压对端面平均温度的影响相对较小。 (1) 由于实际运行过程中的接触式机械密封端面的形貌是动态变化的,即密封端面分形维数和特征尺度系数是时变的,故密封端面的温度也是时变的。可以通过测量密封端面分形维数和特征尺度系数来预测密封端面温度; (2) 接触式机械密封工作过程中密封端面平均温度受端面形貌的影响较大。在跑合的初期,随着密封端面分形维数D的迅速增大、特征尺度系数G的迅速减小,端面平均温度Tm迅速增大;之后D和G的变化幅度逐渐减小,Tm的增大幅度也逐渐减小;跑合过程结束后,D,G和Tm均处于较稳定的值; (3) 弹簧比压大,跑合期短,密封端面平均温度升高值及最终达到的稳定值也大,但与密封端面形貌的变化对端面平均温度的影响相比,弹簧比压对端面平均温度的影响度较小。

1.2 密封端面平均温度计算模型

2 试验研究

2.1 试验装置与测量仪器

2.2 试验参数与试验方法

2.3 试验结果

3 跑合过程端面平均温度预测

4 结论