钢轨漏磁检测仿真分析及试验研究

(中铁第四勘察设计院集团有限公司,湖北 武汉 430063)

0 引言

为满足我国快速增长的旅客运输需求,截止到2018年底,我国高速铁路营业里程达到了2.9万km,超过全世界高铁总里程的2/3。预计到2030年,高速铁路网将连接主要城市群,实现相邻大中城市间1~4 h交通圈,城市群内0.5~2 h交通圈[1]。然而,随着列车运行速度和行车密度的增加,使轮轨滚动接触疲劳导致的钢轨裂纹成为钢轨损伤的主要缺陷[2-3]。

目前,针对钢轨伤损的检测方法主要有超声检测、涡流检测、视觉检测和漏磁检测[4]。超声检测方法对钢轨内部伤损的检测较为成熟,但存在表面及亚表面的检测盲区,且检测需涂抹耦合剂,检测机构复杂,对钢轨滚动接触疲劳裂纹的检测效果并不理想;涡流检测可检测到钢轨表面及亚表面不同深度的缺陷,但检测结果易受提离变化等多种干扰因素的影响,不适用于钢轨裂纹的直观和快速检测;视觉检测可有效检测轨面擦伤、剥落掉块等钢轨表面状态,难以检测钢轨表面微缺陷,更无法检测内部伤损;而漏磁检测技术可有效检测钢轨轨头表面及亚表面缺陷,具有检测灵敏度高、检测结构简单、易于实现非接触式的自动化巡检等优点[5-9]。

针对钢轨轨面伤损的检测需求,设计了一种携带有漏磁检测装置的钢轨探伤小车,并基于漏磁检测原理,通过ANSYS仿真分析和缺陷试验,得出了漏磁检测信号与传感器提离值及钢轨轨面相关缺陷尺寸的对应变化关系。

1 系统总体设计

1.1 检测原理

钢轨漏磁检测的原理如图1所示。在永磁体产生的磁场作用下,钢轨轨头部分被磁化[10-11],若钢轨轨面完整平滑且无裂纹、腐蚀等缺陷,则轨头被磁化后产生的磁力线,全部从轨头内部均匀穿过[12];若轨头的表面或亚表面存在裂纹等缺陷,则缺陷附近材质的磁导率变小、磁阻变大,轨头内的磁场畸变,磁力线发生变化,部分磁力线溢出轨头外,在轨头缺陷周围形成漏磁场[13]。

图1 漏磁检测原理示意

因此,当轨头表面及亚表面存在缺陷时,可使用霍尔传感器等磁敏元件对缺陷漏磁场信号进行检测,磁敏元件经过磁电转换得到的电信号传至上位机处理后,即可得到轨头的相应缺陷特征信息。

1.2 总体方案

针对钢轨缺陷快速扫查的需求,采用模块化的设计理念,提出了一种钢轨探伤漏磁检测小车。如图2所示,该系统主要包括了探伤小车和漏磁检测装置。其中,漏磁检测装置主要包括了螺杆、驱动机箱、支撑架、永磁体、钢刷和霍尔传感器。

漏磁检测装置通过支撑架固定于探伤小车上,驱动机箱通过内置电机控制螺杆做顺/逆时针运动,从而带动检测装置上下运动,钢刷用于清扫钢轨表面,方便随后的检测,并使永磁体与被检测钢轨隔开一段距离,防止其与钢轨吸附过紧,影响探伤小车整体的移动检测过程。

图2 钢轨探伤小车结构组成

漏磁检测过程如图3所示,探伤小车的上位机系统控制永磁体贴近钢轨,将钢轨轨头部分磁化,同时通过传感器阵列模块获取轨头缺陷的漏磁信号,对漏磁信号进行放大、滤波等信号调理后,再经由采集卡把信号采集后传输至上位机系统,最后由上位机系统将缺陷信息反馈给作业人员。

图3 漏磁检测系统

2 漏磁仿真分析

2.1 理论分析

在分析漏磁场和钢轨轨面缺陷尺寸的相应关系时,主要通过理论分析和实验验证进行研究。理论分析主要有解析法和数值法[14],解析法仅适用于特殊情况的缺陷求解,因此常采用数值法中的有限元法进行近似求解。

漏磁场有限元分析问题主要是相应的边界条件下麦克斯韦方程组的求解问题,其微分形式为:

(1)

(2)

(3)

(4)

H为磁场强度;J为电流密度;D为电通密度;E为电场强度;B为磁通密度;ρv为电荷密度。

在有限元分析中,麦克斯韦求解的前提条件是

(5)

本构方程为:

D=εE

(6)

B=μH

(7)

J=σE

(8)

ε为介电常数;μ为磁导率;σ为电导率。漏磁场为静磁场,因此,麦克斯韦方程组可简化为:

×H=J

(9)

(10)

2.2 漏磁缺陷仿真

主要针对钢轨踏面缺陷进行研究,采用有限元分析软件ANSYS对钢轨轨顶踏面缺陷进行漏磁场仿真分析。具体步骤如下。

a.有限元模型创建。将钢轨轨顶踏面和漏磁检测装置的接触面进行建模简化,简化为平面进行仿真分析,构建好的有限元模型如图4所示。

图4 漏磁检测有限元模型

b.定义单元及材料属性。由于棱边法具有精度高的优点[15],因此选用棱边法进行漏磁场分析,即定义仿真单元体为SOLID117。材料为高铁钢轨常用 U71Mn钢。

c.网格划分及求解。在ANSYS软件中可对模型进行自由网格、映射网格和智能网格划分。在此,在缺陷附近采用智能网格划分,在其他部分采用自由网格划分相结合的形式。最后,通过定义好边界条件,对漏磁仿真模型进行求解。

高速铁路钢轨典型伤损主要有裂纹、腐蚀、肥边和波磨等[16],本次将以上伤损简化为矩形槽裂纹和圆柱形腐蚀坑模型,研究2类伤损尺寸对漏磁场信号的影响。

2.2.1 裂纹类缺陷仿真

裂纹类缺陷仿真主要研究以下几个方面。

a. 漏磁信号与提离值关系。在对缺陷进行漏磁检测时,传感器提离值的波动对所测得的漏磁信号影响较大[17]。选取轴向长度10 mm,深度2 mm的裂纹,分别采用1 mm,2 mm,3 mm,4 mm和5 mm提离值,研究其对漏磁信号的影响,如图5所示。

图5 漏磁信号与提离值关系

由图5可知,漏磁信号的轴向分量幅值和径向分量的峰谷高随着提离值的增大而逐渐下降。通过综合考虑提离值对测量结果的影响,选择2 mm的提离值进行仿真和试验较合适。

b. 漏磁信号与缺陷深度关系。选取10 mm长裂纹,研究其分别在1 mm,2 mm,3 mm,4 mm和5 mm深度,传感器提离值为2 mm时的漏磁信号变化规律。如图6所示。

图6 漏磁信号与深度关系

由图6可知,漏磁信号轴向分量幅值和径向分量的峰谷高随缺陷深度增大而增大,并呈现一定的线性关系。

c.漏磁信号与缺陷长度关系。选取2 mm深的裂纹,研究其分别在2 mm,4 mm,6 mm,8 mm和10 mm轴向长度(即裂纹宽度),提离值为2 mm时的漏磁信号变化,如图7所示。

图7 漏磁信号与长度关系

由图7可知,当裂纹越宽,漏磁场轴向分量幅值逐渐减小,径向分量的峰谷高逐渐增加。

2.2.2 腐蚀类缺陷仿真

腐蚀类缺陷仿真主要研究以下几个方面。

a. 漏磁信号与直径关系。选取2 mm深的圆柱形腐蚀缺陷,研究其分别在2 mm,4 mm,6 mm,8 mm和10 mm直径时的漏磁信号变化规律,如图8所示。

图8 漏磁信号与直径关系

由图8可知,随着直径变大,缺陷漏磁信号的轴向分量幅值和径向分量峰谷高也随之变大。

b. 漏磁信号与深度关系。选取直径为6 mm的圆柱形腐蚀缺陷,研究其分别在1 mm,2 mm,3 mm,4 mm和5 mm深度时的漏磁信号变化,如图9所示。

图9 漏磁信号与深度关系

由图9可知,随着缺陷深度的加深,缺陷信号的轴向分量幅值及径向分量峰谷高随之增大,这和裂纹缺陷的漏磁信号变化规律一致。

3 漏磁检测试验

3.1 试验平台搭建

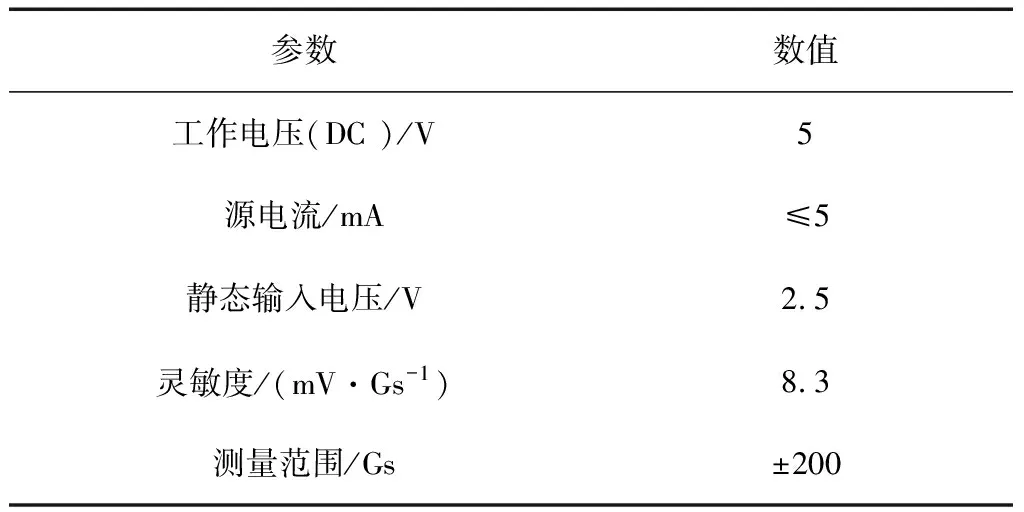

所设计的钢轨探伤小车的磁化装置采用的是牌号为N35的稀土钕铁硼强磁铁,该永磁体具有磁力大、磁性强的优点。通过霍尔传感器来采集缺陷漏磁信号,其具体的特征参数如表1所示。

表1 霍尔元件特征参数

选取尺寸为330 mm×250 mm×6 mm、材料为U71Mn的钢板作为试验对象,并在其上通过人工制备了相应的缺陷,具体如表2所示。

表2 缺陷类型及尺寸

3.2 测试结果

3.2.1 裂纹类缺陷

试验采用控制变量法,如图10所示,选取1组2 mm宽和1组3 mm深的裂纹进行试验,通过改变裂纹深度/宽度来获取相应的漏磁信号变化。

由图10可知,在宽度/深度不变的前提下,随着裂纹深度/宽度的增大,漏磁信号的径向分量峰谷高越大,与仿真结果一致。

图10 裂纹类缺陷试验结果

3.2.2 腐蚀类缺陷

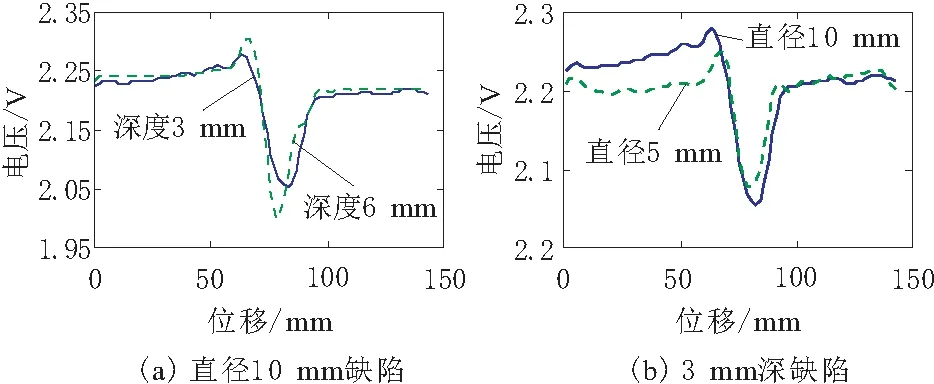

选取1组直径10 mm和1组3 mm深的圆柱形腐蚀缺陷进行试验,通过改变缺陷深度/直径来获取相应的漏磁信号变化。如图11所示。

图11 腐蚀类缺陷试验结果

由图11可知,在直径/深度不变的前提下,随着缺陷深度/直径的增大,漏磁信号的径向分量峰谷高越大,同样与仿真结果一致。

4 结束语

针对铁路钢轨轨面伤损检测的需求,设计一种携带有漏磁检测装置的钢轨探伤小车,并分析了漏磁检测原理及检测装置的结构组成。

通过ANSYS仿真软件对钢轨轨面裂纹类和腐蚀类缺陷的漏磁场特征进行仿真分析,得出结论:漏磁检测信号随提离值的增大而逐渐下降;在裂纹类缺陷中,漏磁信号随缺陷深度增大而增大;同时,随着裂纹宽度的增大,漏磁场轴向分量幅值逐渐减小,径向分量的峰谷高逐渐增加。在圆柱形缺陷中,漏磁信号随着深度和直径的增加而增大。

最后,通过制备人工缺陷,搭建起漏磁检测试验平台,对相应的仿真结果进行了试验,验证了仿真结果的准确性,对现有的高速铁路钢轨缺陷状态检测具有一定的借鉴和指导意义。