活性炭孔结构及电化学性能协同优化

李诗杰,韩奎华

(1山东建筑大学热能工程学院,山东济南250101;2山东大学能源与动力工程学院,山东济南250012)

超级电容器是一种性能介于传统电容器和电池之间的新型储能设备[1]。它兼具传统电容器和电池的优点,表现出良好的高功率密度和高能量密度特点,既能很好地填补传统电容器和电池之间的空白,也能在一定程度上替代传统电容器和电池的应用[2-6]。除此之外,超级电容器展现出的清洁、高效以及对环境友好等特点是传统储能设备所无法比拟的,因此,超级电容器被认为是21 世纪最具有应用前景的储能设备之一[7-10]。目前,超级电容器在电子产品、移动通讯、新能源汽车甚至国防和航空航天领域都得到广泛应用[11-14]。碳电极材料以其比电容高、使用寿命长和资源丰富等优点,已经成为超级电容器应用最为广泛的电极材料[15]。当前市场超过80%的超级电容器都是以碳材料作为电极材料制备的[16]。对于用来制备超级电容器的碳材料而言,根据双电层储能原理,理论上碳电极材料的比电容随着比表面积的增大呈现出线性增长[17],但是研究发现,随着碳材料比表面积的增大,碳电极电容并没有呈现出逐渐增大的趋势[18]。因此,研究人员认为碳基超级电容器的电化学性能除了与碳材料的比表面积有关外,还与碳材料的孔径分布有关[19]。研究发现,微孔可以有效增大碳材料的比表面积,为电解液离子提供更多的吸附空间,从而产生更多的双电层电容。中孔可以为电解液离子吸附到微孔表面提供低阻力的运输通道,减少电解液电阻。大孔可以储存一定量的电解液,从而缩短电解液离子的运输距离[20]。因此,碳电极材料理想孔径分布应具有足量微孔“储能”、适量中孔“输液”、少量大孔“储液”,这样既能保证电解液离子在孔道内的高效运输,也能够最大程度地提高碳基超级电容器的比电容值。

本文以马尾藻为原料,采用KOH 活化法制备了马尾藻基活性炭,并研究了活性炭的电化学性能。但是制备的马尾藻基活性炭为高微孔率活性炭,孔径较小且连通性差,大大抑制了电解液离子在孔结构内的高效运输。为了改善马尾藻基活性炭的孔径分布,增大活性炭的中孔含量,作者结合二氧化碳与碳的反应动力学机理,对马尾藻基活性炭进行二氧化碳扩孔改性,研究了改性对活性炭孔结构特性和电化学性能的影响。

1 实验材料与方法

1.1 实验材料

表1为实验所用材料。

表1 实验所用材料

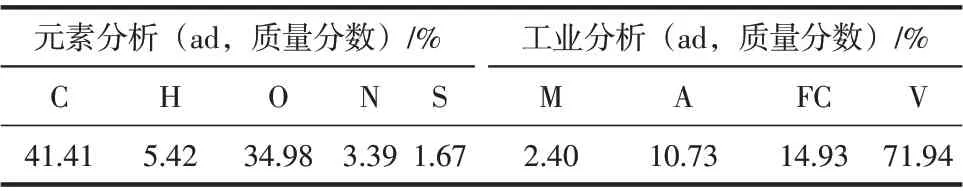

实验所用马尾藻取自山东荣成,将新鲜马尾藻冲洗干净,充分干燥,粉碎筛分得到粒径小于180μm 的马尾藻粉末。马尾藻的元素分析和工业分析见表2。

表2 马尾藻元素分析和工业分析

1.2 马尾藻基活性炭的制备及二氧化碳改性

马尾藻活性炭的制备包括碳化、活化两个过程。碳化过程:将马尾藻粉末放入管式电阻炉中进行碳化,碳化条件为碳化温度600℃,碳化时间120min,升温速率5℃/min,保护气体为N2,流量1L/min。活化过程:将碳化得到的碳化产物放入镍坩埚中,采用KOH 饱和溶液按照碱碳比3.5∶1 进行浸渍,蒸干水分后置于气氛马弗炉中进行活化,活化时间180min,活化温度800℃,升温速率5℃/min,氮气流量1L/min。将活化得到的碳产物用0.1mol/L 的盐酸溶液酸洗至中性,然后水洗干净,120℃烘干,将最终制备的活性炭标记为AC。

马尾藻基活性炭二氧化碳改性:将两份马尾藻基活性炭AC分别放入两个瓷方舟中均匀铺展,铺成薄层,将活性炭放入管式电阻炉中进行二氧化碳扩孔改性。实验条件为:先将管式电阻炉缓慢升温至600℃,升温速率2℃/min,然后迅速升温至改性温度900℃和950℃,改性处理时间90min。升温速率20℃/min,改性过程样品始终处于二氧化碳气氛中,二氧化碳流量为2L/min。将二氧化碳改性得到的活性炭分别标记为AC900和AC950。

1.3 超级电容器的制备

将活性炭、导电石墨、聚四氟乙烯乳液按照质量比8∶1∶1混合,加入适量无水乙醇,使用超声分散处理器超声处理30min,使其充分混合,然后放入鼓风干燥箱中,于80℃蒸去多余无水乙醇,直到溶液变成浓稠浆料。将浆料均匀涂抹在直径1.5cm 的圆形泡沫镍上,活性物质质量约为5mg。将涂抹好的泡沫镍放入真空干燥箱中,120℃干燥12h,蒸去电极片中无水乙醇。将烘干后的电极片放入液压机中,在14MPa 压力下压制1min,将电极片和水系隔膜按照电极片-隔膜-电极片顺序组装成扣式电池,电解液为6mol/L的KOH溶液。

1.4 活性炭测试和表征

活性炭的孔结构特性测试采用北京精微高博科学技术有限公司生产的JW-BK132F 比表面及孔径分布仪。超级电容器的电化学性能测试采用武汉科思特仪器股份有限公司生产的CS310H 电化学工作站。

2 结果与分析

二氧化碳与碳的具体反应过程一般认为由式(1)~式(6)组成。

其中,(CO)为吸附在碳材料表面的CO,(CO2)为吸附在碳材料表面的CO2,(CO)—为CO 的脱吸附,(CO2)—为CO2的脱吸附。在600℃以上时,碳材料表面几乎没有二氧化碳的吸附和脱吸附行为,即反应式(3)和式(5)基本是可以忽略的。二氧化碳与碳反应过程中,与游离状态的二氧化碳相比,吸附在碳表面的二氧化碳更容易与碳原子发生反应,消耗碳材料孔壁上的碳原子,从而增大孔径,改善孔道连通性。为了使更多的二氧化碳吸附在碳材料表面,应在低温时为碳材料提供足够的二氧化碳和足够的吸附时间,因此,在低温阶段应缓慢升温,使二氧化碳充分吸附在碳材料孔结构表面,高温阶段迅速升温,使活性炭内外产生温度梯度,有利于高温改性过程二氧化碳进入碳材料孔结构内部,实现改性过程二氧化碳的有效补给。

2.1 二氧化碳改性对马尾藻基活性炭孔结构特性的影响

为研究二氧化碳改性对马尾藻基活性炭孔结构特性的影响,采用氮气吸附-解吸附测试手段,根据活性炭吸附等温线,分别采用HK法和BJH法计算马尾藻基活性炭改性前后的微孔和中孔分布,结果如图1所示。从图中可以看出,马尾藻基活性炭的孔径分布比较集中,孔径大小几乎全部分布在6nm 以内,其中微孔孔径大小主要集中在0.4~0.8nm,中孔孔径大小主要集中在2~4nm,并且随着孔径增大,孔结构数量逐渐减少。马尾藻基活性炭的微孔数量远远多于中孔,是典型的高微孔率活性炭。研究证明,孔径为0.4~1nm 的孔结构可以为电解液离子的吸附提供良好的吸附表面积,而直径大于2nm的中孔结构可以为电解液离子的运输提供高效的运输通道[20]。因此,马尾藻基活性炭虽具有足够的微孔“储能”,却没有适量中孔“输液”。与马尾藻基活性炭相比,二氧化碳改性后马尾藻基活性炭中孔数量明显增多,平均孔径也有所增大。2~8nm 内的中孔数量均有较大幅度增加。改性后马尾藻基活性炭的微孔孔径大小也有所增加,0.4~0.6nm 的微孔结构基本消失,0.6~1nm 的微孔数量明显增加。

图1 二氧化碳改性前后马尾藻基活性炭的孔径分布

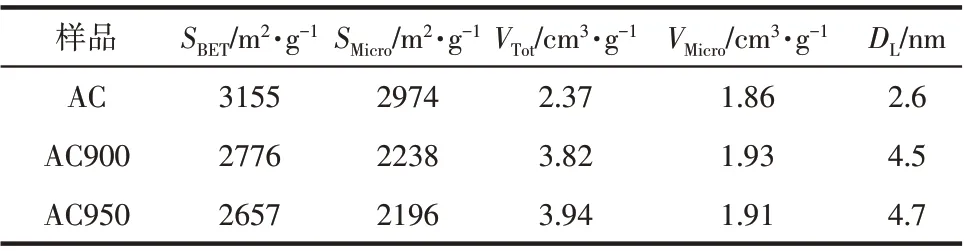

表3 二氧化碳改性前后马尾藻基活性炭的孔结构特性

表3为二氧化碳改性前后马尾藻基活性炭的孔结构特性。从表中可以看出,改性后马尾藻基活性炭比表面积明显减小。理论上,随着比表面积的增大,活性炭比电容呈现出线性增长。但实际上,当活性炭比表面积过大时,活性炭内部会出现大量的孔洞结构和界面结构,这些孔洞和界面结构一方面会导致活性炭的密度降低,导电性下降;另一方面会导致电解液离子在孔结构中储存和释放过程产生严重的散射,不利于电荷在活性炭孔结构中的快速运输,从而导致碳基超级电容器的电化学性能下降[21]。因此,超级电容器用活性炭的比表面积通常保持在2500m2/g左右[22]。虽然改性后马尾藻基活性炭的微孔比表面积有所减小,但是仍然高达2238m2/g 和2196m2/g,并且微孔孔径主要集中分布在0.6~1nm,与改性前活性炭的微孔结构相比,这部分微孔结构更有利于电解液离子运输到孔结构表面形成双电层电容。二氧化碳改性后,马尾藻基活性炭的中孔比表面积由181m2/g增大到538m2/g和461m2/g,增长幅度高达197%和155%,中孔孔容由0.51cm3/g 增大到1.89cm3/g 和2.03cm3/g,改性后马尾藻基活性炭的中孔含量明显增加,平均孔径增大。

2.2 二氧化碳改性对马尾藻基活性炭电化学性能的影响

2.2.1 二氧化碳改性对马尾藻基活性炭比电容性能的影响

比电容是超级电容器最重要的性能指标之一[23],为了研究二氧化碳改性对马尾藻基活性炭比电容性能的影响,利用电化学工作站测定了超级电容器在不同电流密度下的恒电流充放电曲线。图2为改性前后马尾藻基活性炭在电流密度0.5A/g 和1A/g 时的恒电流充放电曲线。从图中可以看出,改性前后活性炭的恒电流充放电曲线均表现出良好的等腰三角形特性,说明马尾藻基活性炭制备的超级电容器具有极好的双电层电容特性,基本没有赝电容的存在[24]。改性后马尾藻基活性炭的充放电时间明显增长,电荷储存量明显增大,比电容增加。在超级电容器充放电转换的瞬间,改性后马尾藻基活性炭的恒电流充放电曲线几乎观察不到电压突降,等效串联电阻明显减小。

图2 二氧化碳改性前后马尾藻基活性炭的恒电流充放电曲线

表4为改性前后马尾藻基活性炭在不同电流密度下的比电容。从表中可以看出,改性后马尾藻基活性炭的比电容性能得到明显改善,虽然改性后活性炭的比表面积减小,但是比表面积的减少主要是由于孔径介于0.4~0.6nm孔结构消失导致的,孔径介于0.6~1nm 和2~8nm 的孔结构数量均有所增加。研究证明,马尾藻基活性炭孔径介于0.6~1nm的孔结构比0.4~0.5nm的孔结构更有利于双电层电容的形成[25],因此改性后马尾藻基活性炭的比电容性能得到明显改善。

2.2.2 二氧化碳改性对马尾藻基活性炭倍率性能的影响

倍率性能指在多种不同倍率充放电电流下表现出的容量大小、保持率和恢复能力,是超级电容器能否进行高功率应用的重要指标[26]。对碳基超级电容器而言,电解液离子在孔结构内的运输阻力是超级电容器等效串联电阻的重要组成部分,尤其是电解液离子在微孔内运输时,离子运输阻力十分明显,且随着充放电电流密度的增加而增大,对超级电容器倍率性能产生不利影响[27]。为研究二氧化碳改性对马尾藻基活性炭倍率性能的影响,在不同电流密度下研究了改性前后活性炭的比电容,如图3所示。由图可知,随着电流密度的增大,两组活性炭比电容呈现出衰减趋势,但是均保持了较高的电容保持率。当充放电电流密度由0.1A/g增大至10A/g 时,改性前后马尾藻基活性炭比电容分别由265F/g和339F/g衰减至214F/g和297F/g,电容保持率分别为80.8%和87.6%,二氧化碳改性后马尾藻基活性炭倍率性能得到明显提升。这是因为,改性后马尾藻基活性炭中孔含量明显增多,平均孔径增大,孔截面同时允许更多的电解液离子通过。另一方面,二氧化碳改性可以使活性炭中部分原本闭塞的孔打开,改善了活性炭孔结构连通性,综合导致马尾藻基活性炭倍率性能提高。

表4 改性前后马尾藻基活性炭在不同电流密度下的比电容

图3 改性前后马尾藻基活性炭的倍率性能

2.2.3 二氧化碳改性对马尾藻基活性炭循环稳定性的影响

碳电极的循环稳定性直接关系到超级电容器的使用寿命[28]。图4为改性前后马尾藻基活性炭在电流密度5A/g时,恒电流充放电10000次的循环特性曲线。从图中可以看出,随着充放电次数的增加,活性炭的比电容呈现出缓慢的衰减趋势,经过10000 次循环充放电后均保持较高的电容保持率。改性前后马尾藻基活性炭的电容保持率分别为91.6%和92.3%,二氧化碳改性对马尾藻基活性炭的循环稳定性基本没有影响。改性前后马尾藻基活性炭的储能方式都是双电层电容储能,在较大的电流密度下,电解液离子进入活性炭微孔的数量和占用微孔的比表面积差不多,在充放电循环过程中基本不存在比电容的变化。

图4 改性前后马尾藻基活性炭的循环稳定性

图5为活性炭在电流密度5A/g 时10000次循环前的恒电流充放电曲线,从图中可以看出,经过10000次恒电流充放电后,虽然活性炭比电容性能有所降低,等效串联电阻有所增大,但是充放电曲线整体仍表现出等腰三角形特性,说明活性炭在电解液中具有较好的物理和化学稳定性。

2.2.4 二氧化碳改性对马尾藻基活性炭交流阻抗的影响

图5 AC和AC900恒电流充放电曲线

图6 改性前后马尾藻基活性炭的Nyquist图

图6 为改性前后马尾藻基活性炭的Nyquist 图,从图中可以看出,改性前后马尾藻活性炭电极材料的等效串联电阻都很小,等效串联电阻值为高频圆弧区与阻抗谱实轴的交点对应的阻抗值。改性前后活性炭的阻抗谱低频区都基本与阻抗谱实轴垂直,这表明马尾藻基活性炭具备理想电容的特点。此外,与AC 交流阻抗曲线相比,AC900 阻抗曲线具有更短的过渡域,这意味着电解液离子在活性炭AC900孔结构中运输时具有更小的转移阻力。在超级电容器等效电路图中,Rs是与电解液阻抗相关的串联电阻,Cdl是由于电极/电解液面而产生的电容电阻。与AC相比,改性后活性炭中孔含量明显增多,平均孔径增大,孔道连通性也有所改善,电解液运输过程阻抗减小,Rs减小,导致活性炭串联电阻减小。

3 结论

(1)二氧化碳改性后马尾藻基活性炭的比表面积减小,中孔比表面积增大,中孔含量明显增加。改性后孔径介于0.4~0.6nm的孔结构基本消失,孔径介于0.6~1nm和2~8nm的孔结构数量增加,活性炭平均孔径增大。

(2)二氧化碳改性前后马尾藻基活性炭的储能方式均为双电层电容储能,改性后活性炭的比电容性能得到明显改善,等效串联电阻明显减小。

(3)二氧化碳改性后马尾藻基活性炭的倍率性能得到明显提升,改性对活性炭的循环稳定性基本没有影响。