石蜡@TiO2/CNTs复合相变材料制备及其热物性

(浙江工业大学 材料科学与工程学院,浙江 杭州 310014)

石蜡作为一种相变材料,具有潜热密度较高、化学性质稳定、无腐蚀且价格低廉等优点[1],被广泛应用于热能储存和建筑节能领域[2-6]。但是,石蜡存在熔化时易泄漏和热导率低的缺点,石蜡的热导率仅为0.20~0.27 W/(m·k),使其在实际应用中受到较大的限制。近些年,相变材料微胶囊化技术的发展有效解决了石蜡的泄漏问题,并且通过无机材料对石蜡进行封装可以同时提高石蜡的热导率,以无机材料为相变材料微胶囊的壁材已经成为相变材料微胶囊化技术的发展趋势[7-11]。Fang等[12]通过溶胶-凝胶法制备了以二氧化硅为壁材的石蜡微胶囊,结果显示微胶囊能有效防止石蜡的泄漏,且微胶囊的相变潜热为165.68 J/g。Yuan等[13]制备了经氧化石墨烯(GO)修饰的石蜡@SiO2/GO微胶囊复合相变材料,该复合材料的热导率为1.162 W/(m·k)。碳纳米管(CNTs)与GO同为碳纳米材料,具有许多优异的光、电及化学性能[14-16],其轴向热导率很高,约为3 000 W/(m·k)[17],已有研究证明通过将其与石蜡复合可以有效提高石蜡的热导率[18-20]。微胶囊复合相变材料因其优异的性能,在太阳能储存、智能纺织及建筑节能等领域具有极大的应用潜力。

笔者采用界面聚合法,在以甲酰胺替代水作为溶剂的非水乳液体系中制备石蜡@TiO2/CNTs复合相变材料,根据文献调查,通过该种方法制备的石蜡@TIO2/CNTs复合材料还未见报道。采用扫描电镜(SEM)、红外光谱(FT-IR)、X射线衍射(XRD)、差示扫描量热分析(DSC)、热重分析(TGA)及热导率测试研究了不同碳纳米管含量对石蜡@TIO2/CNTs复合材料的形貌、结构和热物性的影响。

1 实验部分

1.1 实验试剂

石蜡,购于上海华灵康复机械厂;十二烷基硫酸钠(SDS)(分析纯),购于上海阿拉丁试剂有限公司;甲酰胺(分析纯)、钛酸四丁酯(化学纯)、乙酸(分析纯),均购于上海凌峰化学试剂有限公司;羧基化碳纳米管,购于成都有机化学研究所有限公司;无水乙醇(分析纯),购于安徽安特食品有限公司;去离子水为实验室自制。

1.2 复合材料制备

将10 g石蜡、3.3 g SDS和70 mL甲酰胺溶液加入到250 mL三颈烧瓶中,在70 ℃水浴恒温条件下以750 r/min的转速搅拌2.5 h,得到稳定的非水乳液,之后加入10 g钛酸四丁酯,以同样转速搅拌40 min,然后加入0.2 g乙酸并搅拌5 min,再逐滴加入含5 g去离子水和30 mL甲酰胺的混合液,此时搅拌速度降至500 r/min,继续搅拌反应3 h;最后加入一定质量分数的碳纳米管,持续搅拌2 h直至反应结束。通过离心分离得到沉淀,并用去离子水和无水乙醇将沉淀分别清洗3 次,置于50 ℃真空干燥箱中烘干,干燥后所得到的产物即为石蜡@TiO2/CNTs复合相变材料。本次实验分别制备了碳纳米管质量分数相对于石蜡为1%和3%的石蜡@TiO2/CNTs复合材料。

1.3 复合材料表征

采用Nova NanoSEM 450型扫描电子显微镜观察复合材料的微观形貌,加速电压为15 kV。采用Nicolet 6700型傅里叶红外光谱仪分析石蜡@TiO2/CNTs复合材料的化学组成,扫面范围为400~4 000 cm-1。采用X’Pert PRO型X射线衍射仪分析复合材料的晶体结构,扫描角度为10°~70°,Cu靶Kα射线(λ=0.154 1)。采用STARe System型差示扫描量热仪测量复合材料的相变温度及潜热,测试温度为10~100 ℃,氮气保护,气流速率为50 mL/min。采用Q5000型热重分析仪分析复合材料的热稳定性,温度范围为25~700 ℃,升温速率为10 ℃/min,氮气保护,气流速率为50 mL/min。采用TC-3000型导热系数仪测量复合材料的热导率。

2 结果与讨论

2.1 复合材料的形貌与结构

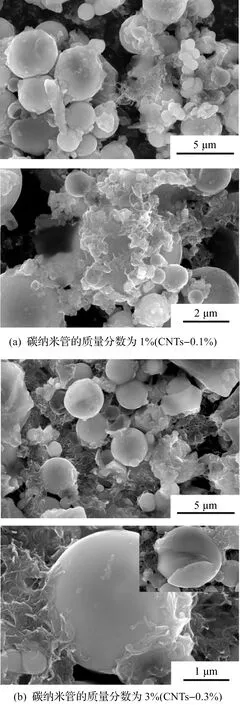

图1为所制备的含有不同质量分数碳纳米管的石蜡@TiO2/CNTs复合材料的SEM图。从图1中可以看出:所制备的石蜡@TiO2/CNTs复合材料由球形微胶囊和碳纳米管组成,微胶囊的表面光滑、结构紧密,直径为2~5 μm。由于采用甲酰胺为有机溶剂,乳化过程在非水乳液体系中进行,只添加少量水进行反应,能够很好地避免传统溶胶-凝胶法中的前驱体水解速率过快所引起的微胶囊形貌不均匀且表面粗糙的问题。当碳纳米管的质量分数为1%时,碳纳米管吸附在微胶囊表面,随着碳纳米管质量分数的增大,碳纳米管逐渐形成围绕着微胶囊的网络结构,这种网络结构将有利于热量在复合材料中的传导,进而提高传热效率。图1(b)中的插图为经过研磨之后的破损的复合材料的SEM图,从图中可以看出:所制备的复合材料中的微胶囊具有明显的核-壳结构,内部为石蜡,外层为二氧化钛壁材,这种核-壳结构能够有效防止内部石蜡的泄漏。

图1 石蜡@TiO2/CNTs复合材料的SEM图Fig.1 SEM images of the paraffin@TiO2/CNTs composites

图2为石蜡和含不同质量分数碳纳米管的石蜡@TiO2/CNTs复合材料的红外光谱图。在石蜡的红外光谱曲线中,出现在2 918 cm-1和2 849 cm-1处的吸收峰分别对应于石蜡的—CH3和—CH2的伸缩振动;而1 463 cm-1和1 377 cm-1处的吸收峰分别表示—CH3和—CH2的面内弯曲振动;720 cm-1处的吸收峰是由于—CH2的面内摇摆振动产生的,这些峰为石蜡的典型红外特征峰。而在含两种不同质量分数碳纳米管的复合材料的红外光谱曲线中,可以发现这两条红外曲线包含了所有的石蜡红外特征峰,不过这些峰强度明显减弱,在3 400 cm-1和1 627 cm-1附近出现的较宽的吸收峰分别对应于—OH基团的伸缩振动和弯曲振动,说明复合材料表面含有吸收水,而在610 cm-1处出现的峰是由于Ti—O引起的[21],并且在1 045 cm-1处出现了由于C—O的伸缩振动而产生的吸收峰,证明了碳纳米管的存在。在复合材料曲线中没有其他新的峰产生,说明微胶囊中的二氧化钛与石蜡之间只是物理结合关系,且碳纳米管通过氢键作用吸附在微胶囊表面。

图2 石蜡和石蜡@TiO2/CNTs复合材料的红外光谱图Fig.2 FT-IR spectra of the paraffin and the paraffin@TiO2/CNTs composites

图3为石蜡和含不同质量分数碳纳米管的石蜡@TiO2/CNTs复合材料的XRD图谱。在石蜡的XRD曲线中,2θ=21.48°和2θ=23.86°处出现了尖锐的衍射峰,分别对应于石蜡的(110)晶面和(200)晶面(JCPDF 0401995)。在碳纳米管的质量分数为1%和3%的石蜡@TiO2/CNTs复合材料的XRD曲线中也都出现了与石蜡特征峰一致的衍射峰,衍射峰强度有所减弱,说明复合材料的各组分间只是物理结合关系,未发生化学反应。由于生成的二氧化钛壳层为无定型结构,且碳纳米管的含量较低,所以复合材料的XRD曲线中仅出现了石蜡的衍射峰。

图3 石蜡和石蜡@TiO2/CNTs复合材料的XRD图Fig.3 XRD patterns of the paraffin and the paraffin@TiO2/CNTs composites

2.2 复合材料的热物性分析

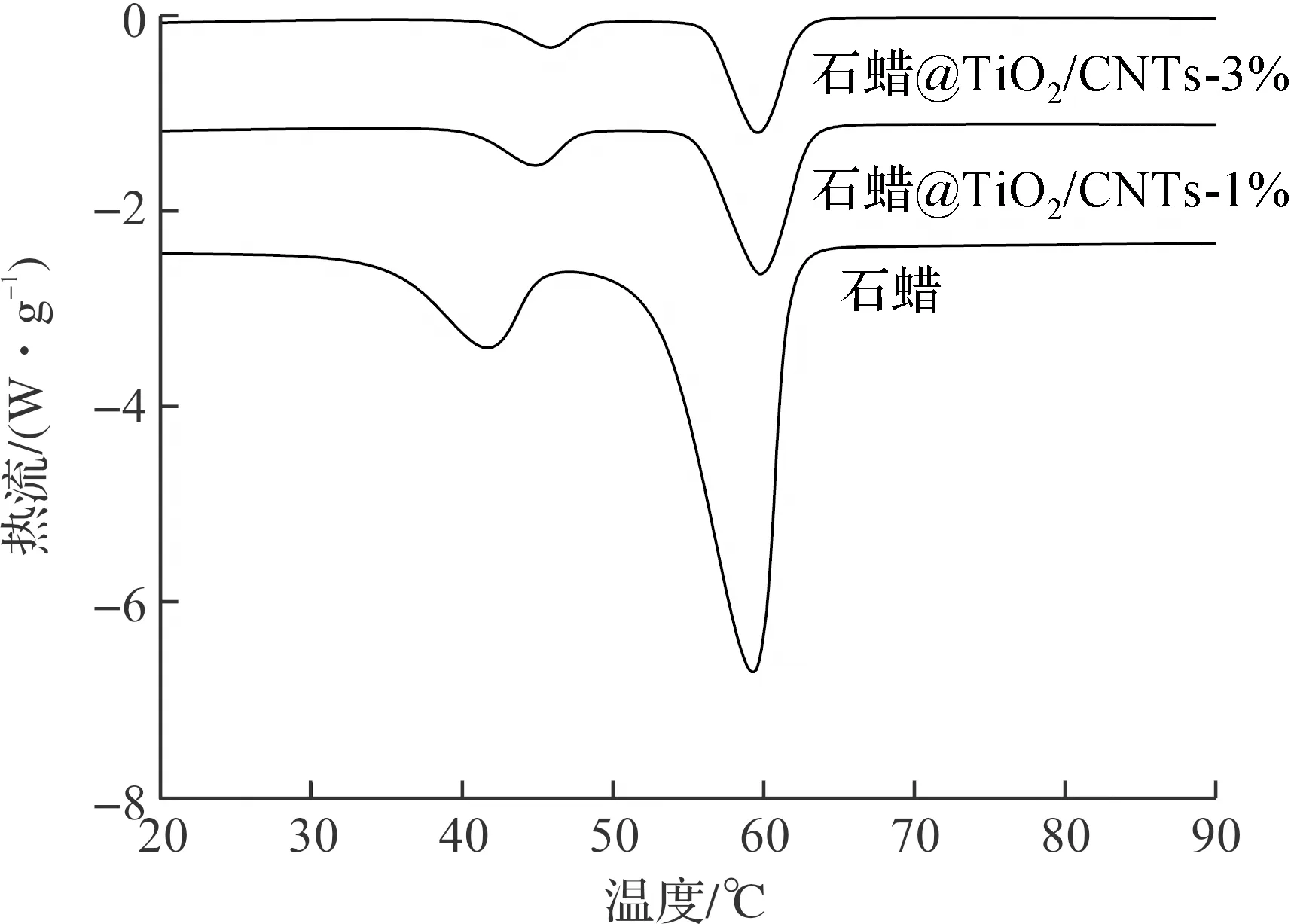

图4,5分别为石蜡和含不同质量分数碳纳米管的石蜡@TiO2/CNTs复合材料的凝固DSC曲线图和熔化DSC曲线图。从图4,5可以看出:纯石蜡和石蜡@TiO2/CNTs复合材料的DSC曲线都有两个吸热峰和两个放热峰,曲线中较小的峰代表石蜡的固-固相变过渡阶段,而主峰代表石蜡的固-液相变过程,固-固相变过渡阶段是由于样品从有序相到无序相过渡所引起的。

图4 石蜡和石蜡@TiO2/CNTs复合材料的凝固DSC曲线图Fig.4 Freezing DSC curves of the paraffin and the paraffin@TiO2/CNTs composites

图5 石蜡和石蜡@TiO2/CNTs复合材料的熔化DSC曲线图Fig.5 Melting DSC curves of the paraffin and the paraffin@TiO2/CNTs composites

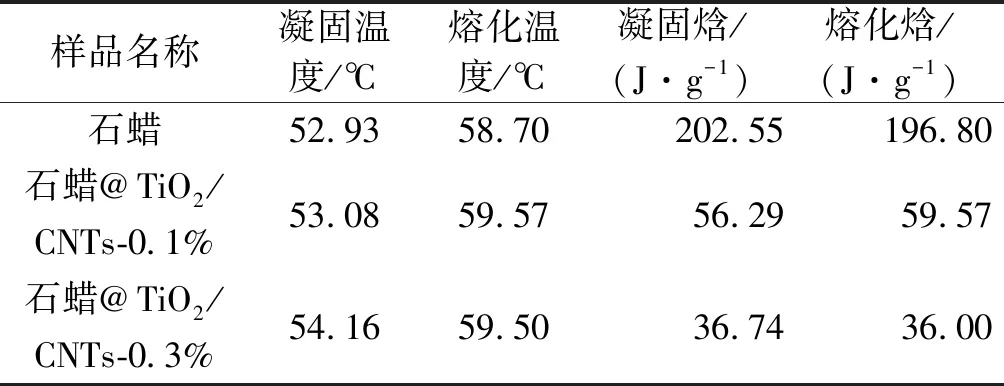

表1列出了由DSC曲线分析计算得到的样品的相变性能参数。由表1可知:石蜡的熔化温度和凝固温度分别为58.70 ℃和52.93 ℃,而碳纳米管的质量分数为1%和3%的石蜡@TiO2/CNTs复合材料具有比石蜡更高的熔点和凝固点,这是由石蜡在二氧化钛壳层内部的异相成核作用引起的[22]。通常将相变材料的熔化焓值作为其相变潜热,通过计算得到石蜡的相变潜热为196.80 J/g,而碳纳米管的质量分数为1%和3%的石蜡@TiO2/CNTs复合材料的相变潜热分别为59.57,36.50 J/g,由此可知石蜡@TiO2/CNTs的相变潜热较石蜡有所降低,且随着碳纳米管含量的增加而进一步减少,这是因为二氧化钛和碳纳米管不是相变潜热材料,而它们的加入使得单位质量样品中相变材料的含量减少,所以单位质量的储热量必然降低,但所获得的石蜡@TiO2/CNTs的相变潜热仍有很大的应用空间。

表1 石蜡与石蜡@TiO2/CNTs复合材料的相变性能参数Table 1 The phase change performance parameters of the paraffin and the paraffin@TiO2/CNTs composites

图6为石蜡和含不同质量分数碳纳米管的石蜡@TiO2/CNTs复合材料的TGA曲线图。对于石蜡来说,其热分解过程只有一步,发生在170~340 ℃。而对于石蜡@TiO2/CNTs复合材料来说,有三段热分解过程:第一段发生在100 ℃以下,该阶段的失重是由于微胶囊复合壳层表面的吸附水引起的,其失重量大约为15%左右;第二阶段为石蜡的分解阶段,发生在170~300 ℃,最高分解温度较纯石蜡有所下降是因为复合材料的石蜡含量较少导致的,可见复合材料在170 ℃以下具有良好的热稳定性,因此石蜡@TiO2/CNTs复合材料与纯石蜡具有相近的热稳定性;第三阶段发生在300~400 ℃,这一阶段的失重主要是由于二氧化钛由无定型结构向锐钛矿结构发生晶型转变所引起的。

图6 石蜡和石蜡@TiO2/CNTs复合材料的TGA曲线图Fig.6 TGA curves of the paraffin and the paraffin@TiO2/CNTs composites

图7给出了石蜡和含不同质量分数碳纳米管的石蜡@TiO2/CNTs复合材料的热导率。其中石蜡的热导率为0.26 W/(m·K),碳纳米管的质量分数为1%和3%的石蜡@TiO2/CNTs复合材料的热导率分别为0.98 W/(m·K)和1.15 W/(m·K),复合材料的热导率相对于石蜡有显著提高,说明通过二氧化钛封装石蜡可以明显地提高热导率,并且通过碳纳米管的修饰可以使复合材料的热导率得到进一步提高。

图7 石蜡和石蜡@TiO2/CNTs复合材料的热导率Fig.7 Thermal conductivity of the paraffin and the paraffin@TiO2/CNTs composites

3 结 论

通过界面聚合法成功在非水乳液中制备了含不同质量分数碳纳米管的石蜡@TiO2/CNTs复合相变材料。所制备的石蜡@TiO2/CNTs复合材料由以二氧化钛为外壳、石蜡为芯材的微胶囊与碳纳米管组成,各组分之间为物理结合关系,微胶囊表面光滑、结构紧密,直径为2~5 μm,碳纳米管吸附在微胶囊表面,并随质量分数的增大逐渐形成网络结构。复合材料具有比纯石蜡更高的熔点和凝固点,相变潜热较纯石蜡有所下降,碳纳米管质量分数为1%的复合材料的相变潜热为59.57 J/g,复合材料在170 ℃以下具有良好的热稳定性,碳纳米管质量分数为3%的复合材料的热导率为1.15 W/(m·K)。