基于FlexSim的某汽车零部件配送中心的仿真研究

钟柳艳,李 滔,安梦雷

(温州大学 机电工程学院,浙江 温州 325035)

浙江某汽车零部件配送中心主要负责汽车售后备件的供应与中转,自成立以来,连续实现每年备件销售增长30%以上.然而,随着企业规模的扩大,客户需求量的不断增加,该配送中心出现了作业效率低下、搬运浪费大等问题,影响了企业的生产周期与成本.

车间布局的合理性直接影响物流效率与生产周期等,进而影响订单的提前期与成本.针对库存严重积压和销售成本增加等问题[1],娄慧斌等运用系统布置设计(Systematic Lagout Planning,SLP)方法实现了各作业区域布局的整体优化[2].针对钢板库布局优化问题,金淳等采用遗传算法确定了能满足出库作业要求的最优入库作业计划及最少的垛位布局[3].针对某服装企业仓储区功能区域布局不合理、资源利用率不高等问题,汤云峰等采用SLP法实现了布局的优化[4].针对车间设备布局的多目标优化问题,王荪馨运用遗传算法,提出了求解多目标设备布局优化模型的有效算法[5].针对某中药生产企业空间利用率低、存储效率低、作业差错率高等问题,胡贵彦等利用FlexSim仿真软件对仓库进行了仿真优化[6].目前针对车间布局优化问题的研究方法较多,本文主要借助FlexSim仿真软件对浙江某汽车零部件配送中心进行仿真,识别问题并针对问题进行相应的改善设计,运用仿真软件模拟改善后的方案,为企业决策提供依据.

1 汽车零部件配送中心问题界定

1.1 汽车零部件配送中心现状

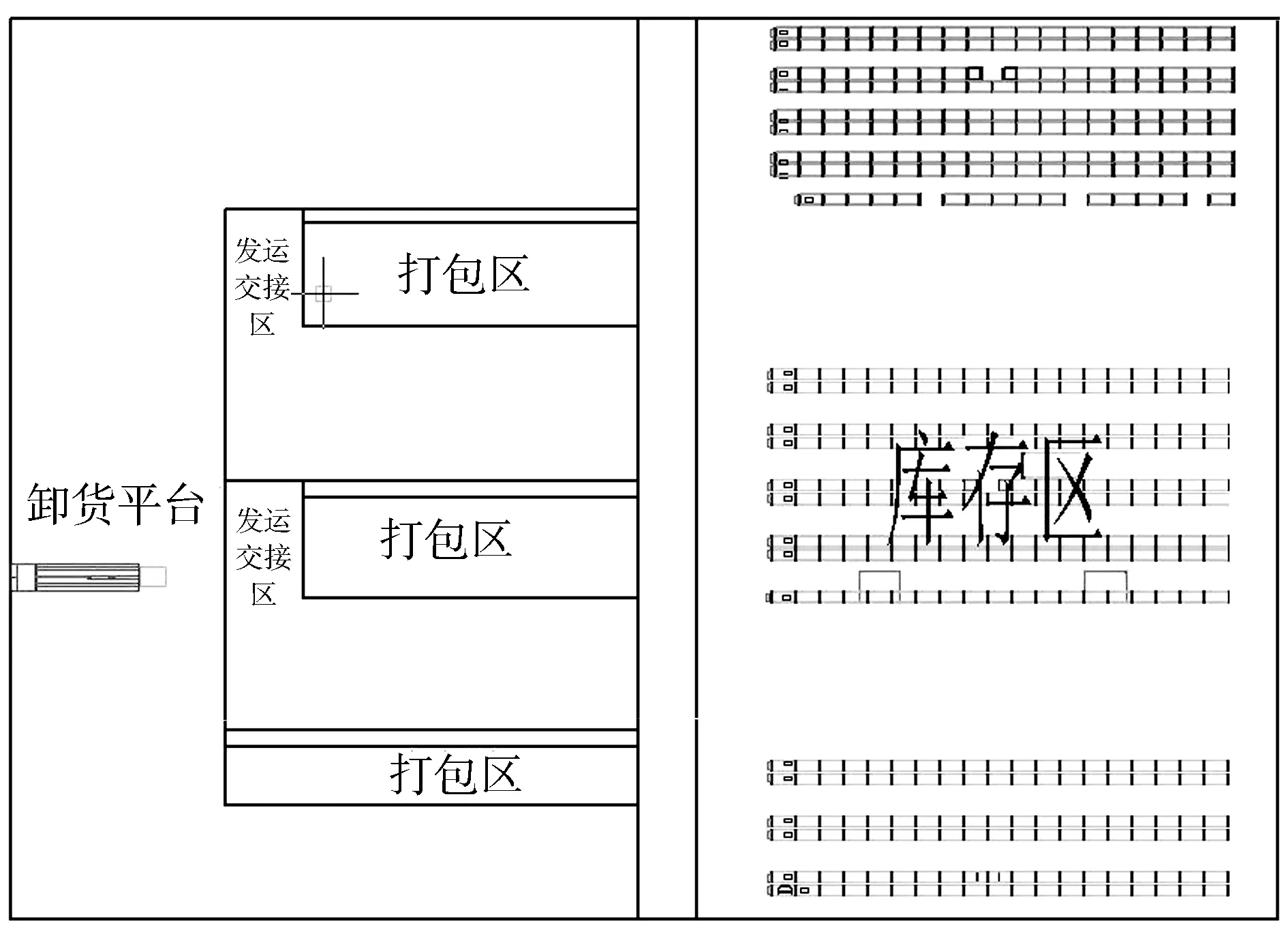

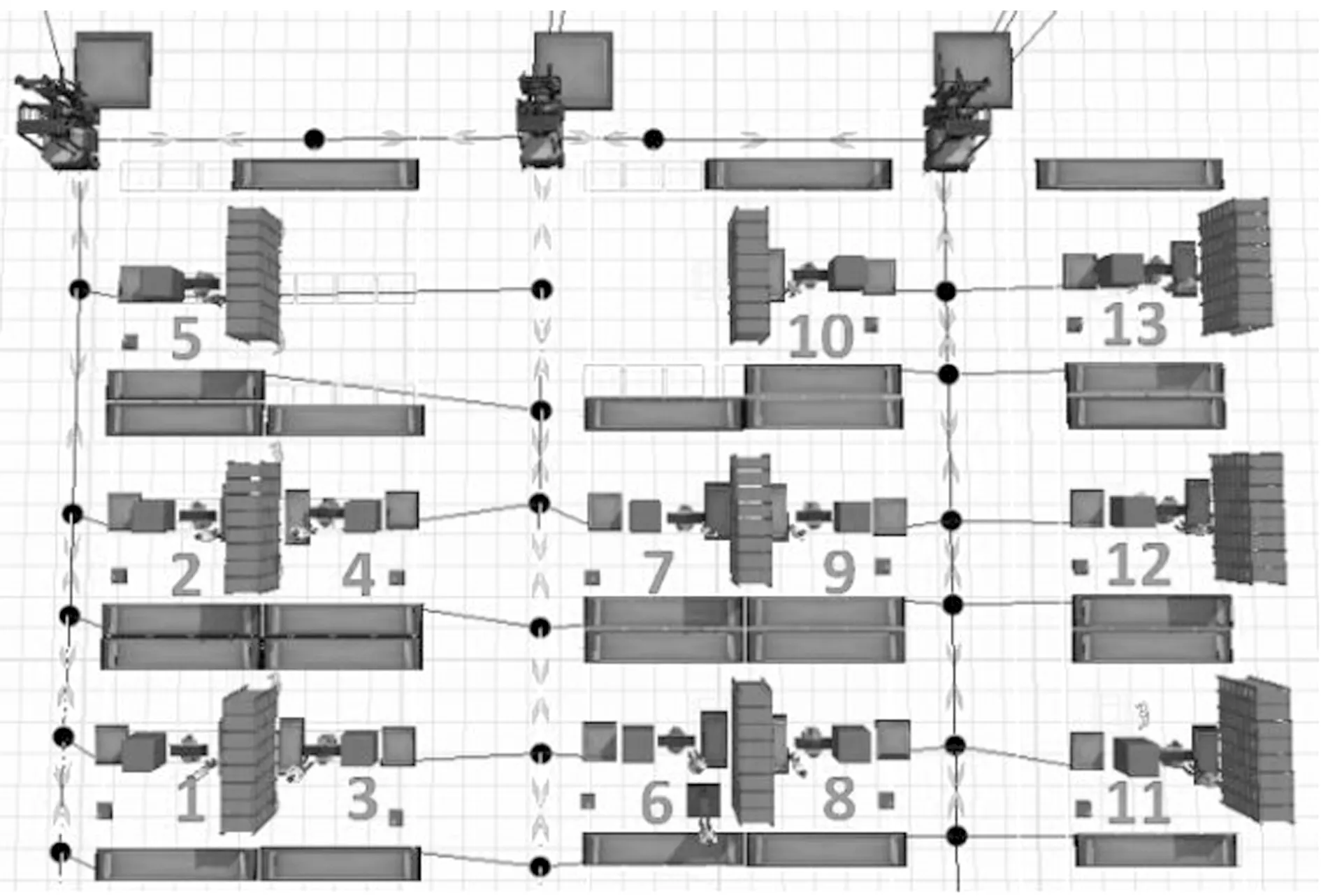

浙江某汽车零部件配送中心的汽车零部件打包加工属于多品种小批量的生产模式,备件类型多达2 158种.根据ABC原则[7],备件大致可分为3大类(小件、中件、大件),各种类型的备件打包工艺不同,需求量差异较大.对应备件类型,配送中心主要设置3种类型的仓库,分别为窄巷道库、高位库和大件库;使用托盘容纳产品,托盘最大容量为100件;使用叉车搬运托盘,叉车一次搬运1个托盘.配送中心整体布局如图1所示.打包区细节如图2所示.

1.2 汽车零部件配送中心物流路径分析与问题界定

经过实地调研,该配送中心存在如下问题:①配送中心内部物流线路存在迂回、交叉等问题;②搬运距离长,每批订单搬运距离长达1 500 m,搬运浪费大;③叉车数量较多,利用率低,且使用机会不均衡.

图1 配送中心整体布局

图2 打包区细节

2 汽车零部件配送中心的建模与仿真

2.1 模型建立

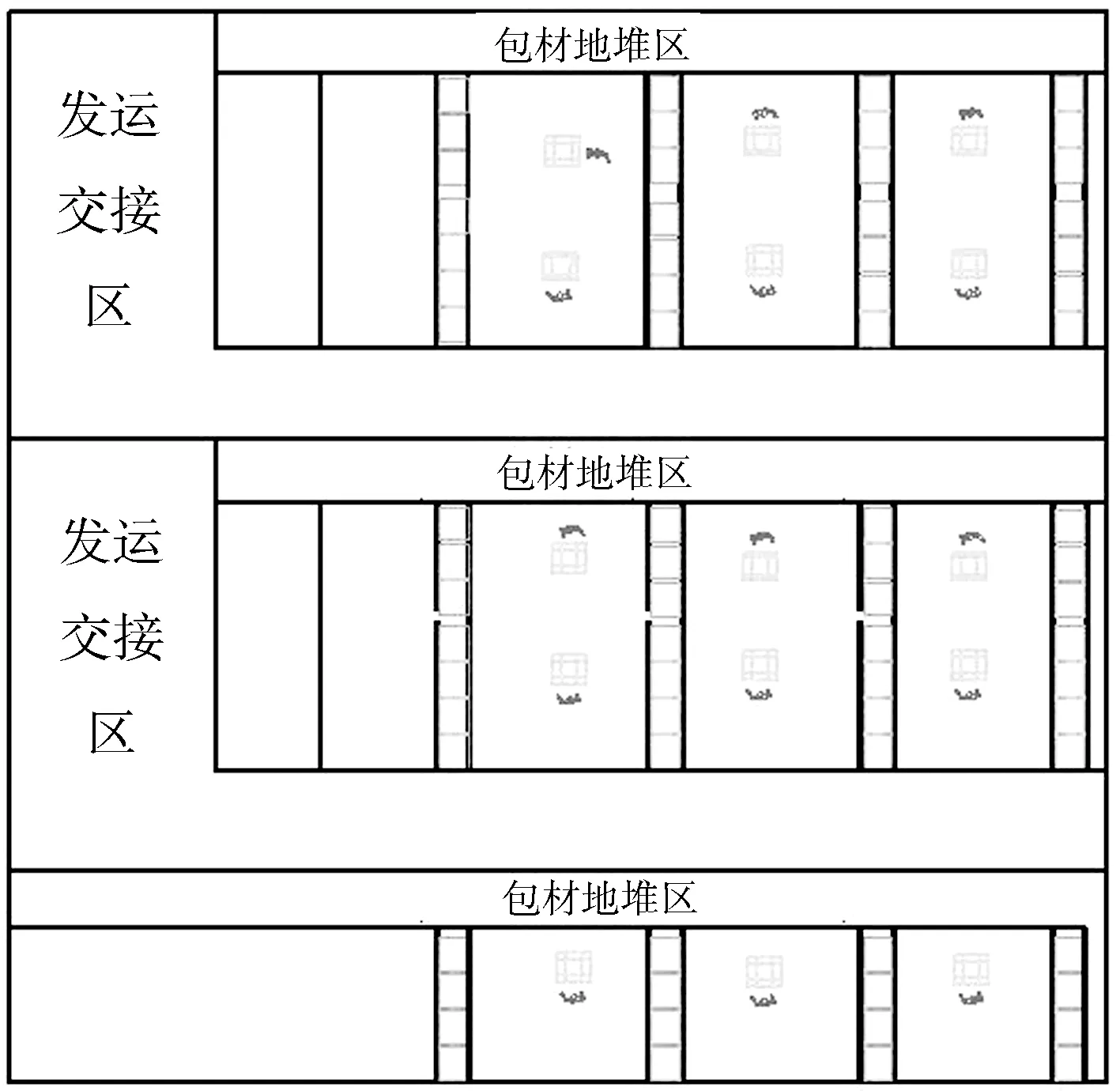

该配送中心的生产流程(图3)如下:备件中心将汽车零部件放置在卸货平台上,由工作人员进行清点、抽检,若合格则收货交接,若不合格则退回供应商或基地;班组人员进行任务抽签后,用叉车将指定产品搬运至相应工作台进行打包,完成一托盘产品后再用叉车将产品搬运至相应货架.

图3 配送中心生产流程

2.2 参数设置

2.2.1 发生器参数设置

根据生产现状,设置发生器参数(表1).

表1 发生器参数设置

发生器时间表如图4所示.

图4 发生器时间表

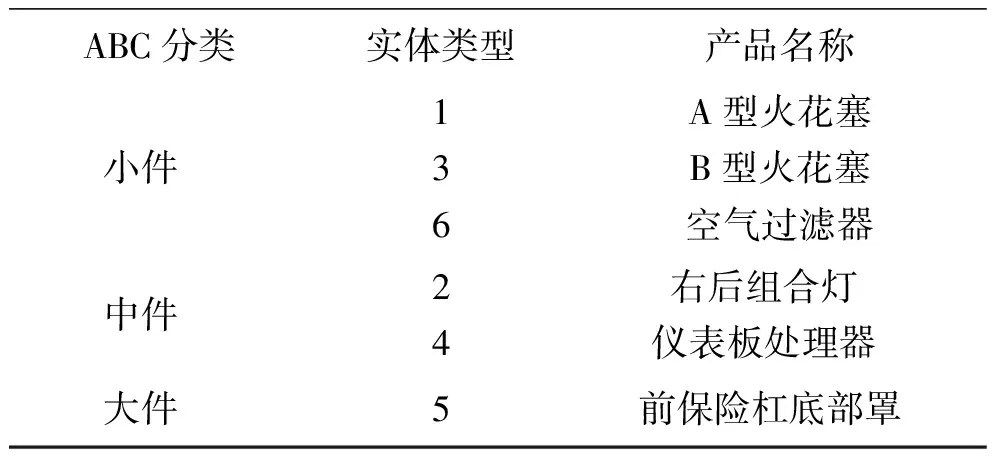

实体类型与产品对应关系如表2所示.

表2 实体类型与产品对应关系

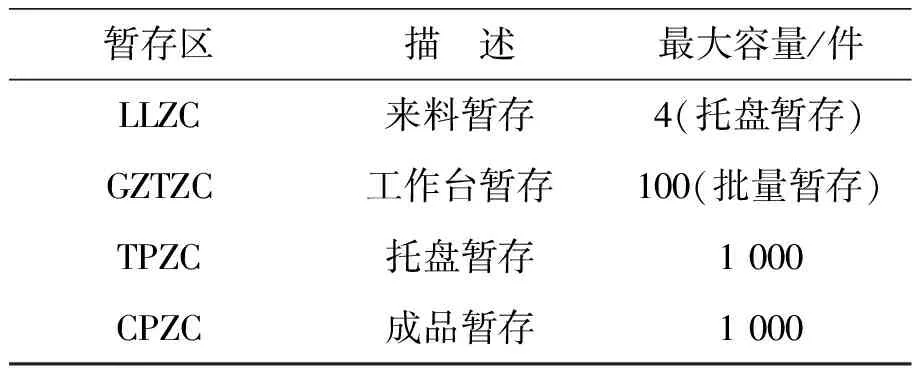

2.2.2 暂存区设置

在正常情况下,暂存区中的实体数量可以作为识别瓶颈的指标.因此,可设置充足的来料,根据暂存区实际最大容量设置容量界限,并统计单位时间产出来衡量效率.暂存区参数设置如表3所示.

表3 暂存区参数设置

2.2.3 布局设置

以配送中心整体布局为背景建立模型,并将各实体尺寸按比例进行缩放.

2.2.4 处理器参数设置

对工位标准时间进行分析处理,使用Minitab软件进行直方图线性拟合[8].拟合结果表明,工位标准工时基本满足正态分布.

在现场员工均为多能工的前提下,根据来料备件各工位标准时间计算ABC类备件(大件、中件、小件)的加工时间.根据实体类型设置实体值,并计算加工时间(表4).

表4 ABC类备件加工时间

2.2.5 逻辑设置

货车在卸货平台上卸货后,由质检人员进行抽检,并在完成抽检后将指令发送至交接区;交接区组织班组长进行任务抽签,并在完成任务抽签后发送指令至卸货平台,用叉车将产品运送至指定班组进行打包;班组完成备件打包,备件与托盘合成(最大合成批量为100件),按产品类型指定库位,批量入库(入库搬运用叉车完成,产品上架用堆垛机完成);来料由操作员批量搬运至工作台暂存,批量设置为1托盘;工作台暂存区进行托盘分解,并将托盘运至托盘暂存区.备件暂存在工作台,转运批量与运来加工的一托盘数量相等,转运完成之前不再接收备件.

汽车零部件配送中心的FlexSim仿真模型如图5所示.

图5 汽车零部件配送中心的FlexSim仿真模型

3 汽车零部件配送中心改进

3.1 优化方案设计

现场调研及数据收集后发现,在目前的车间实际运作中,产品从接收到流水线发送的安排是随机的,各流水线的工作时间不均衡,配送车间存在叉车运输的距离大、叉车使用效率低等问题.因此,需合理设置接收产品并分配至流水线的方式,对分配方式和叉车的搬运路径进行改善设计.可设计2种分配方式(A&B)及3种叉车搬运方式(Ⅰ,Ⅱ&Ⅲ),组合出6种可行方案,从不同的组合方案中选出最优方案.

3.1.1 分配方式设计

(1)先进先出规则分配任务(A).设置叉车的搬运方式是将产品从接收区搬运到第一条可用流水线(没有进行加工的流水线),若有新的任务但是没有可用流水线,则等待流水线上加工任务结束再将等待产品搬运到空闲流水线进行加工.

(2)指定流水线分配任务(B).可对加工流水线进行编号.图6所示,对模型中13条加工流水线进行了编号.

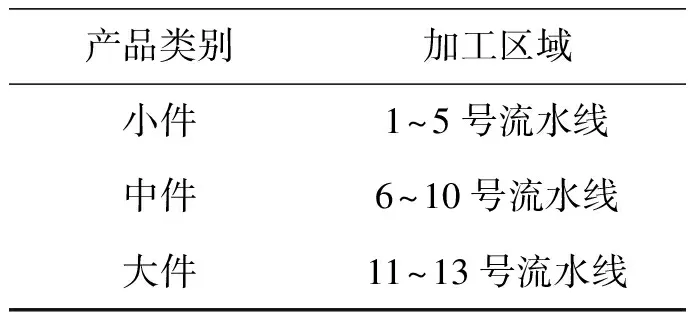

图6 Ⅰ型流水线区域模型

根据企业提供的数据,小件、中件、大件3类产品的数量比例约为2∶2∶1,可按照产品数量比例设置相应产品类别的加工区域.模型中设置13条加工流水线,1~5号、6~10号、11~13号分别为3个打包区,流水线数量分别为5条、5条、3条.为方便搬运,将同类产品置于同一打包区打包.产品加工区域如表5所示.

表5 产品加工区域

3.1.2 叉车搬运方式设计

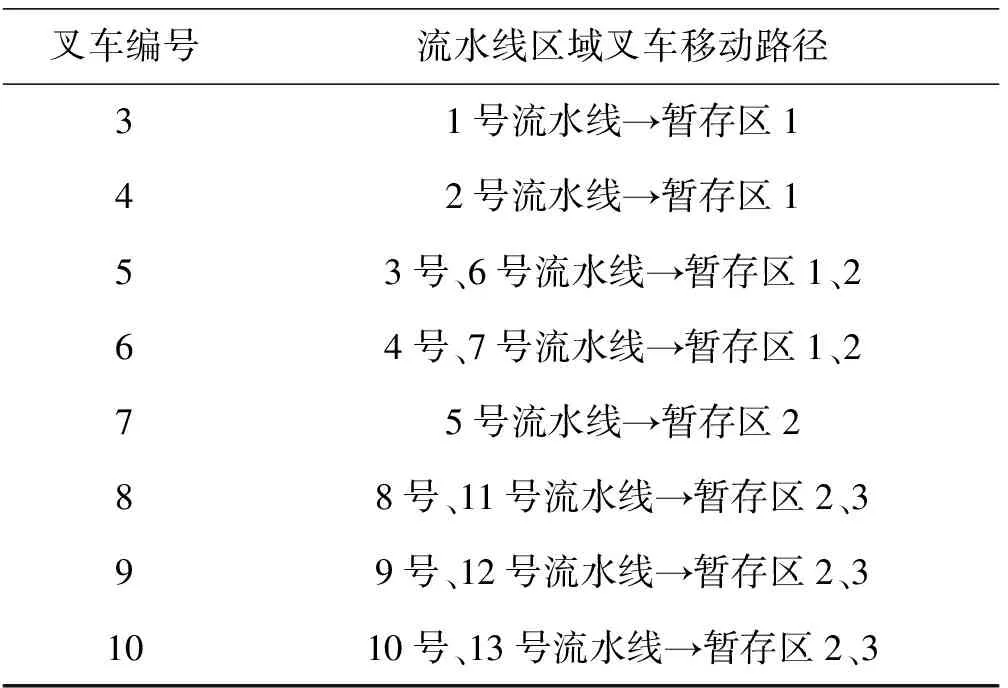

(1)Ⅰ型流水线区域叉车移动路径.卸货平台产品由1、2号叉车搬运至加工区域,流水线至货架前暂存区由3~10号叉车搬运,11~13号叉车将货架前暂存区的产品根据产品类别搬运到对应的货架.Ⅰ型流水线区域模型如图6所示.Ⅰ型流水线区域叉车移动路径如表6所示.

表6 Ⅰ型流水线区域叉车移动路径

(2)Ⅱ型流水线区域叉车移动路径.卸货平台的产品由2辆叉车搬运至3条流水线,流水线至货架前暂存区由3~8号叉车搬运,9~11号叉车将货架前暂存区的产品根据产品类别搬运到对应的货架.Ⅱ型流水线区域模型如图7所示.

图7 Ⅱ型流水线区域模型

Ⅱ型流水线区域叉车移动路径如表7所示.

表7 Ⅱ型流水线区域叉车移动路径

(3)Ⅲ型流水线区域叉车移动路径.卸货平台至流水线和流水线至货架前暂存区共用1~4号叉车进行搬运,5~7号叉车将货架前暂存区的产品按不同类别搬运到对应的货架.Ⅲ型流水线区域模型如图8所示.

图8 Ⅲ型流水线区域模型

Ⅲ型流水线区域叉车移动路径如表8所示.

表8 Ⅲ型流水线区域叉车移动路径

3.2 方案的仿真效果评价

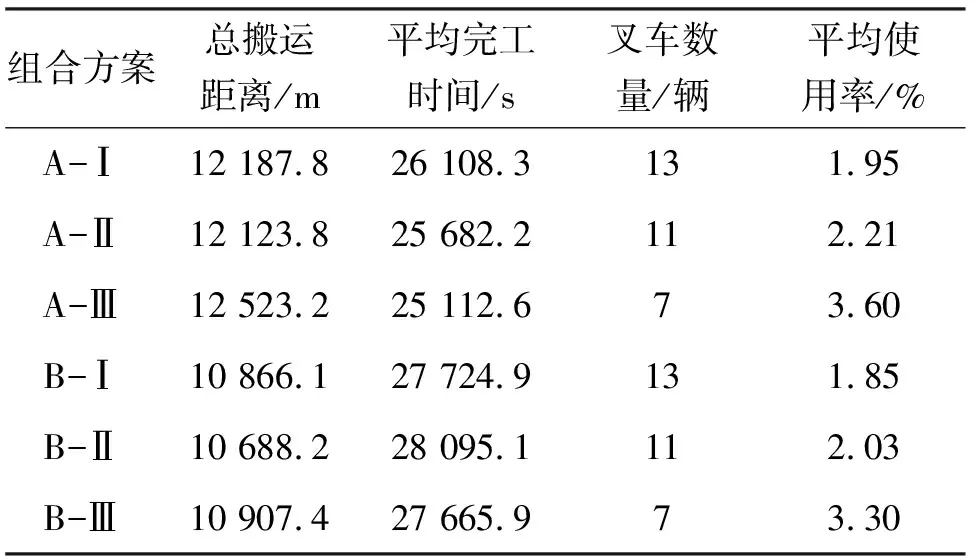

采用2种分配方式及3种叉车移动路径可组合出6种方案.这里对每种仿真方案分别仿真10次并求出平均值,可得到表9所示仿真结果.

表9 仿真结果

从表9可看出:A-Ⅲ方案和B-Ⅲ方案的叉车使用率均明显较高;A型方案的叉车数量从13辆减少到7辆,对总搬运距离影响不大.因此,A-Ⅲ方案和B-Ⅲ方案较优.

根据设计模型进行分析,完工时间与总搬运距离的关系如图9所示.

图9 6种方案的完工时间与总搬运距离的关系曲线

从图9可看出:A型方案(先进先出规则分配)的完工时间均比B型方案(指定流水线分配任务)的完工时间少;A型方案比B型方案总搬运距离大.

从总搬运距离方面看,B-Ⅱ方案的总搬运距离最短;从完工时间方面看,A-Ⅲ的完工时间最少.

在本文研究的问题中,叉车移动距离对生产效率的影响较小,而方案A-Ⅲ比方案B-Ⅲ节省完工时间2 553.3 s,因此,方案A-Ⅲ最优.

4 结束语

本文基于FlexSim仿真软件,对浙江某零部件配送中心的车间布局及分配方式进行仿真;针对车间布局、分配方式、搬运路径等问题,设计了两种从订单分配到打包生产线规则(A & B)和3种叉车搬运路径(Ⅰ, Ⅱ & Ⅲ)的组合方案;通过仿真分析,比较方案优劣,最终选取A-Ⅲ方案,即采用先进先出规则分配任务,卸货平台至流水线和流水线至货架前暂存区,共用1~4号叉车进行搬运,5~7号叉车将货架前暂存区的产品按不同类别搬运到对应的货架,从而缩短生产周期,提高企业的市场竞争力.