车用35MPa玄武岩纤维增强复合材料气瓶自紧工艺研究

王意东 ,何太碧,2,汪 霞,郭永智

(1.西华大学,四川 成都 610039;2.四川西华科技园管理有限责任公司,四川 成都 610039)

0 引 言

压缩天然气(CNG)汽车目前使用的复合材料气瓶普遍存在承压能力小、纤维强度性能利用率低等问题[1],其原因是复合材料气瓶内衬层和纤维层材料的力学性能差异较大,当气瓶内衬已经屈服时,纤维层还处于低应力状态[2]。为解决这一问题,国内外学者主要参照美国DOT-CFFC《铝内胆碳纤维全缠绕复合气瓶的基本要求》[3],对纤维缠绕复合材料气瓶进行自紧处理方面的研究[4-13],但研究所使用的缠绕材料均为传统纤维。目前25 MPa CNG气瓶广泛使用的玻璃纤维缠绕材料由于其自身无法自然降解,不可回收再利用,造成环境污染和资源浪费,而碳纤维缠绕材料生产成本高,价格昂贵,也不利于CNG汽车的推广[14]。基于此,以新型高强度、低成本的玄武岩缠绕纤维气瓶为研究对象,通过建立有限元模型,研究35 MPa玄武岩纤维缠绕复合材料气瓶自紧工艺,探究提高该复合材料气瓶的承压能力和纤维强度利用率。

1 有限元模型构建

1.1 复合材料气瓶模型

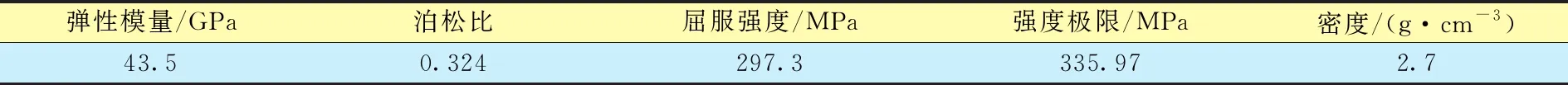

以铝合金内衬玄武岩纤维缠绕复合材料气瓶为研究对象。气瓶容积为3 L,总长为443 mm,筒身段内衬壁厚为2 mm,外径为105 mm,封头为椭球形。沿厚度方向,筒身段共有38层纤维缠绕层,其中,环向缠绕为22层,螺旋缠绕为16层,2种缠绕方式交替进行,封头部分仅为螺旋缠绕16层。环向缠绕角度为90°,单层厚度为0.15 mm;螺旋缠绕角度为17 °,单层厚度为0.17 mm。内衬材料为6061-T6,其主要力学性能如表1[15]所示,缠绕层由玄武岩纤维/环氧树脂复合层构成,其主要力学性能如表2[16]所示(Ei为材料在i方向上的弹性模量,GPa;Gij为材料在ij方向上的剪切模量,GPa;μij为在ij方向上的泊松比)。

表1 铝内衬6061-T6力学性能

表2 玄武岩纤维/环氧树脂复合层力学性能

1.2 网格划分

为保证过渡区网格的质量,提高计算结果准确度和精确性[17-18],采用映射网格划分法。网格划分时,选用高阶3维20节点实体单元划分金属内衬,壳单元划分复合材料缠绕层,复合材料气瓶共有112 032个单元,166 789个节点。

1.3 边界条件和载荷设置

复合材料气瓶的边界条件和加载方式是由其实际的工作环境和承载方式决定的[19]。复合材料气瓶的边界条件为:复合材料气瓶内衬剖面上施加对称约束,瓶嘴外端面施加轴向x方向的位移约束和y方向及z方向的旋转约束[20]。复合材料气瓶载荷设置为:复合材料气瓶内表面均匀连续地施加自紧压力,工作压力为35 MPa,实验水压为59 MPa,最小爆破压力为119 MPa。由自紧原理[21]可知,自紧压力需高于复合材料气瓶的实验水压,初值取60 MPa,直到超出DOT-CFFC标准为止,因此,自紧压力变化范围为60~80 MPa。

2 分析与讨论

2.1 自紧压力对复合材料气瓶最大应力分布影响分析

2.1.1 自紧压力对复合材料气瓶内衬最大应力分布的影响

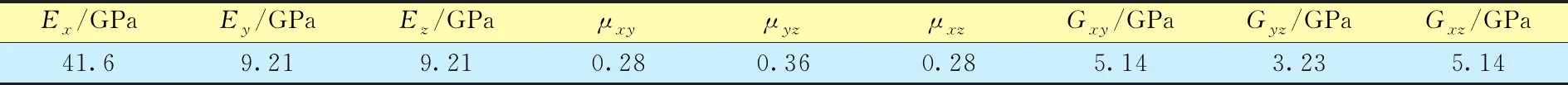

各工况下的内衬应力变化如图1所示。在0 MPa压力下,复合材料气瓶内衬最大Von-Mises应力随自紧压力的增大而快速增大,当自紧压力超过66 MPa时,增加幅度显著降低(图1a);在35 MPa工作压力下,复合材料气瓶内衬最大Von-Mises应力随自紧压力的增大而减小,说明经自紧处理后的复合材料气瓶,在工作压力下内衬处于压应力状态,当自紧压力超过66 MPa时,减小幅度降低(图1b);在59 MPa实验水压下,当自紧压力为60~70 MPa时,复合材料气瓶内衬的最大Von-Mises应力线性减小,当自紧压力为70~80 MPa时,复合材料气瓶内衬的最大Von-Mises应力线性增加,且减小的幅度明显大于增加的幅度(图1c)。在119 MPa最小爆破压力下,复合材料气瓶内衬最大Von-Mises应力保持不变,表明复合材料气瓶在爆破压力下内衬的应力不受自紧压力的影响(图1d)。

图1 各工况下内衬最大Von-Mises应力随自紧压力变化的曲线

2.1.2 自紧压力变化对复合材料气瓶缠绕层最大应力分布影响

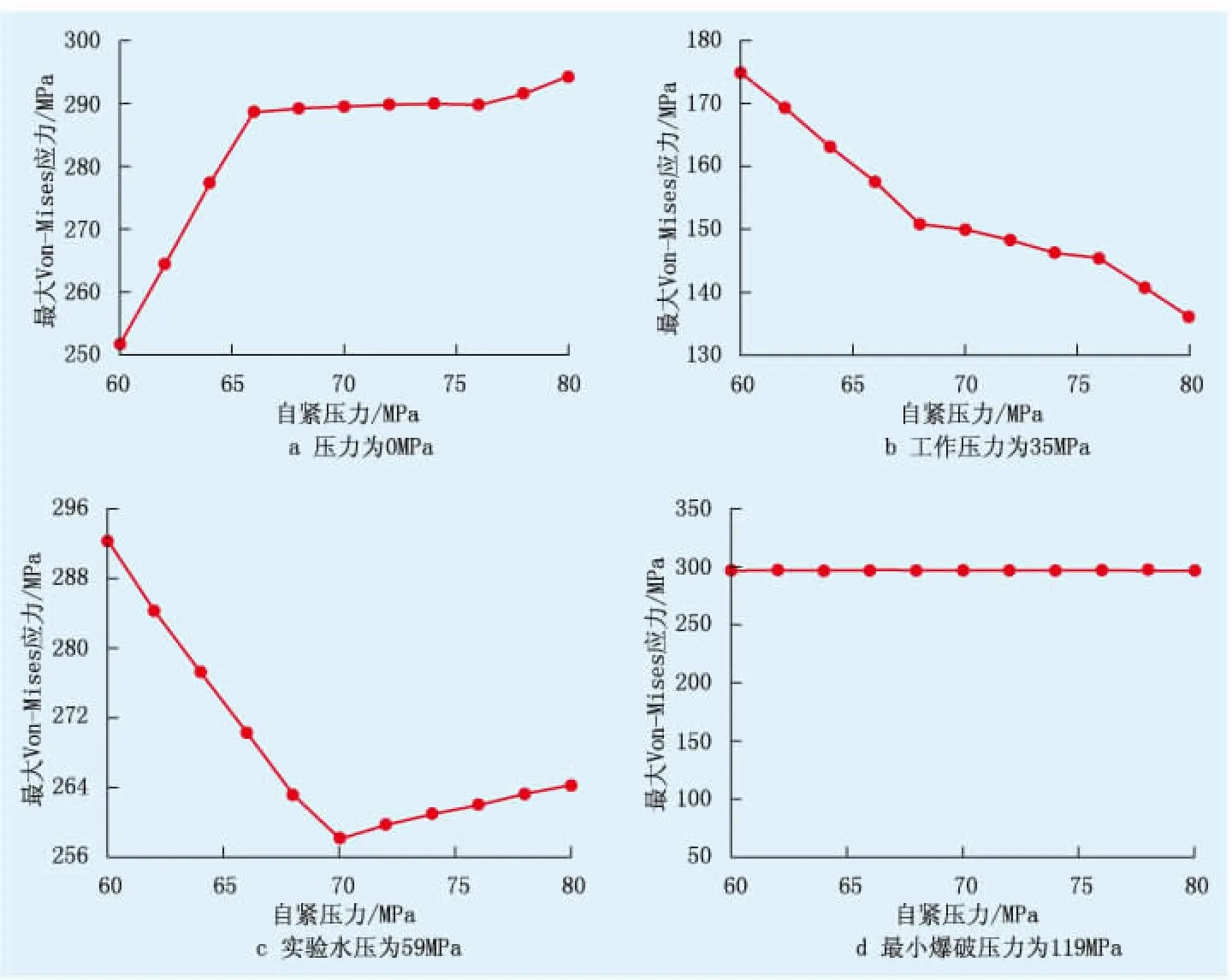

自紧压力变化不仅影响复合材料气瓶内衬最大应力,也影响缠绕层的最大应力,纤维层最大Von-Mises应力随自紧压力变化如图2所示。图2a、b、c中,复合材料气瓶在零压力、工作压力和实验水压下,其纤维层最大Von-Mises应力均随着自紧压力的增大而增大,说明随着自紧压力的增大,纤维起到的增强作用越明显,纤维层承载能力提高,复合材料气瓶承载性能越好。图2d中,复合材料气瓶纤维层最大Von-Mises应力保持不变,说明复合材料气瓶在爆破压力下纤维层的应力不受自紧压力的影响。

2.2 确定最佳自紧压力

根据DOT-CFFC标准,自紧压力值应满足3个条件[3]:①工作压力下,气瓶内衬任一点的应力应不大于其材料屈服强度的60%;②0压力下,内衬任一点的应力值应为材料屈服强度的60%~95%;③工作压力下,纤维层应力不得超过其在最小爆破压力下的1/3。

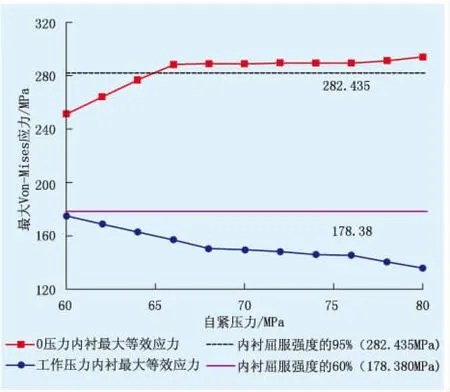

复合材料气瓶最大Von-Mises应力随着自紧压力变化的曲线如图3所示。由图3可知,随着自紧压力的增大,复合材料气瓶内衬在工作压力下的最大Von-Mises应力逐渐减小,当自紧压力从60.00 MPa增至80.00 MPa时,复合材料气瓶内衬最大Von-Mises应力从174.89 MPa降至136.04 MPa,该范围内的自紧压力均满足条件①。在0压力下,随着自紧压力的增大,复合材料气瓶内衬最大Von-Mises应力逐渐增大,当自紧压力从60.00 MPa增至80.00 MPa时,复合材料气瓶内衬的最大Von-Mises应力从251.70 MPa增至294.32 MPa。根据条件②,在0压力下,内衬上任一点的应力应介于178.38~282.44 MPa,因此,满足条件②的自紧压力为60.00~64.89 MPa。

图2 各工况下纤维层最大Von-Mises应力随自紧压力变化的曲线

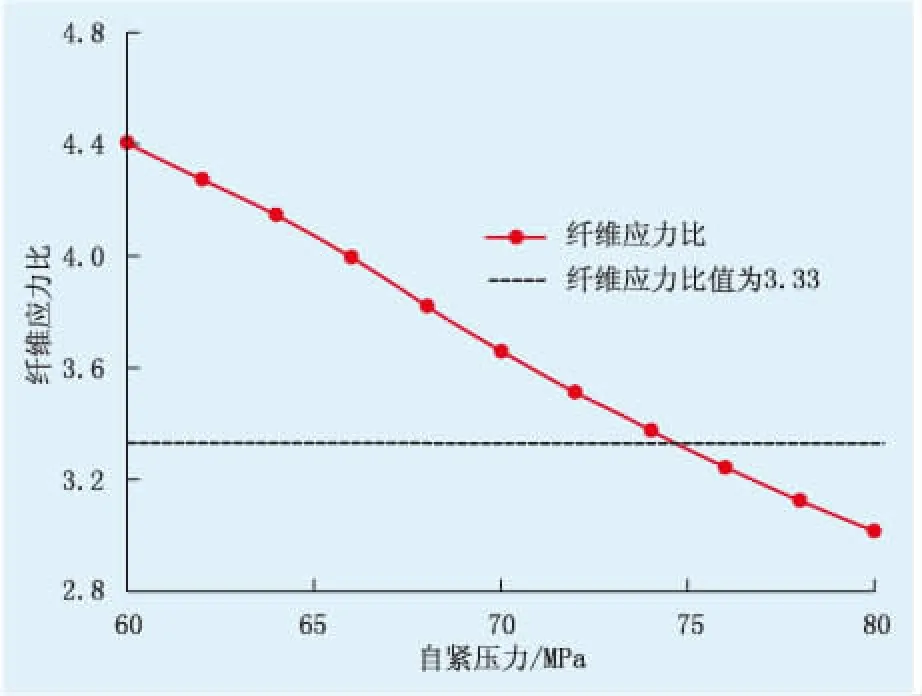

复合材料气瓶纤维应力比随自紧压力变化的曲线如图4所示,随自紧压力的增大,纤维应力比逐渐减小,当自紧压力从60.00 MPa增至80.00 MPa时,纤维应力比从4.41降至3.02。根据条件③,工作压力下,纤维应力比应大于等于3.33,因此,满足条件③的自紧压力的取值范围为60.00~74.00 MPa。

图3 气瓶Von-Mises应力随自紧压力变化曲线

图4 纤维应力比随自紧压力变化曲线

综上所述,确定自紧压力的取值范围为60.00~64.89 MPa。为了使工作压力下复合材料气瓶内衬的应力最小,且纤维层等效应力最大,自紧压力应取上限值,即最佳自紧压力为64.89 MPa。

2.3 复合材料气瓶最佳自紧压力下的应力分析

2.3.1 无自紧和最佳自紧压力下应力情况对比

玄武岩纤维缠绕复合材料气瓶在无自紧和最佳自紧压力64.89 MPa处理下,各工况复合材料气瓶内衬最大Von-Mises应力和纤维层纤维向应力如表3所示。

表3 自紧前后气瓶内衬和纤维层不同工况下的应力

由表3可知,在工作压力下,复合材料气瓶内衬在无自紧压力下最大Von-Mises应力值为295.76 MPa,自紧后为184.46 MPa,表明自紧后内衬的承载能力比自紧前高37.63%;实验水压下,内衬最大Von-Mises应力为297.08 MPa,比自紧后高8.08%;最小爆破压力下,内衬最大Von-Mises应力值保持不变。工作压力下,复合材料气瓶自紧后,其纤维层纤维向应力为1 041.70 MPa,纤维层利用率比无自紧压力下高33.22%;实验水压下,自紧以后的复合材料气瓶纤维层纤维向应力为1 564.20 MPa,比无自紧压力下高7.47%;最小爆破压力下,纤维层纤维向应力值相差较小。当压力介于工作压力和实验水压之间时,经自紧处理后的复合材料气瓶内衬应力较未自紧时小,而纤维层纤维向应力较未自紧时大。因此,自紧处理后,气瓶内衬的应力降低,纤维的应力提高,说明气瓶整体的应力重新分配,使气瓶承压能力得到提高。当复合材料气瓶内表面施加的压力高于最小爆破压力时,自紧后复合材料气瓶内衬应力和纤维层纤维向应力近似相等,说明当复合材料气瓶内表面施加的压力高于一定值后,自紧处理对复合材料气瓶的应力变化影响较小。

2.3.2 最佳自紧压力下复合材料气瓶应力分析

根据DOT-CFFC标准,经最佳自紧压力处理后的复合材料气瓶还需进行各工况下复合材料气瓶内衬Von-Mises应力及纤维层纤维向应力分析。

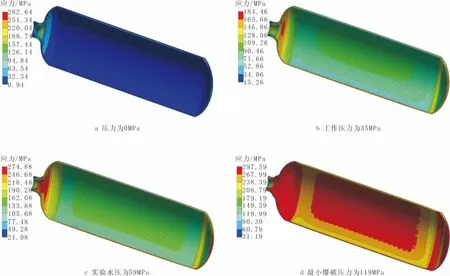

玄武岩纤维缠绕复合材料气瓶的内衬应力分布如图5所示。经最佳自紧压力处理后,再泄压至0压力,复合材料气瓶内衬最大Von-Mises应力位于封头与瓶嘴连接处,为282.64 MPa,封头和筒身部分的应力分布均匀(图5a)。在35 MPa工作压力下,复合材料气瓶内衬最大Von-Mises应力位于封头和筒身的过渡段,为184.46 MPa,筒身部分的Von-Mises应力次之,封头部分的Von-Mises应力最低,但是整个内衬的应力都小于其屈服强度,即在工作应力下内衬处于压缩屈服状态(图5b)。在59.00 MPa实验水压下,复合材料气瓶内衬的最大Von-Mises应力位于封头和筒身的过渡段,为274.88 MPa,气瓶内衬应力分布均匀(图5c)。在119 MPa最小爆破压力下,复合材料气瓶内衬完全进入塑性状态,最大Von-Mises应力为297.59 MPa,大于其屈服强度且小于其强度极限,符合DOT-CFFC标准。

复合材料气瓶纤维层纤维向应力分布如图6所示。由图6可知,随着压力的增加,纤维层纤维向应力分布形式没有改变,最大值始终位于筒身部位,因此,爆破失效首先会发生在筒身部位,符合DOT-CFFC标准。

综上所述,经过自紧处理的复合材料气瓶完全符合DOT-CFFC标准,并且在性能方面具有极大提升。

图5 各工况下内衬的Von-Mises应力分布

图6 各工况下纤维层纤维向应力分布

3 结 论

(1) 自紧后35 MPa玄武岩纤维缠绕复合材料气瓶在工作压力下缠绕层的应力强度明显高于自紧前,表明复合气瓶的承载能力和纤维强度的利用率得到提高。

(2) 自紧压力大小对复合气瓶承载能力具有一定影响。不同自紧压力下,玄武岩纤维缠绕复合材料气瓶承受的应力不同,在工作压力下随自紧压力增加,气瓶内衬Von-Mises应力逐渐减小,气瓶内衬受力降低,纤维层最大Von-Mises应力逐渐增大,纤维利用强度增强,

(3) 当自紧压力为64.89 MPa时,玄武岩纤维绕缠绕复合材料气瓶的性能可达到最佳状态,此时在工作压力下,气瓶内衬的承载能力和纤维层利用率比无自紧时,分别提高了37.63%、33.22%。

(4) 在爆破压力下气瓶内衬和纤维层的应力大小不受自紧压力影响,基本保持不变。